L’evoluzione dei sistemi elettronici verso densità di potenza sempre maggiori e una migliore gestione termica ha portato a significative innovazioni nella tecnologia dei PCB a rame estremo. Con il progresso dell’elettronica di potenza, la necessità di circuiti stampati capaci di gestire alti carichi di corrente e mantenere stabilità termica è diventata cruciale in settori come l’automotive e le energie rinnovabili.

Se cerchi un partner esperto per la progettazione e produzione di PCB ad alta corrente, esplora tutte le nostre competenze in produzione PCB.

Comprendere la tecnologia dei PCB a rame estremo

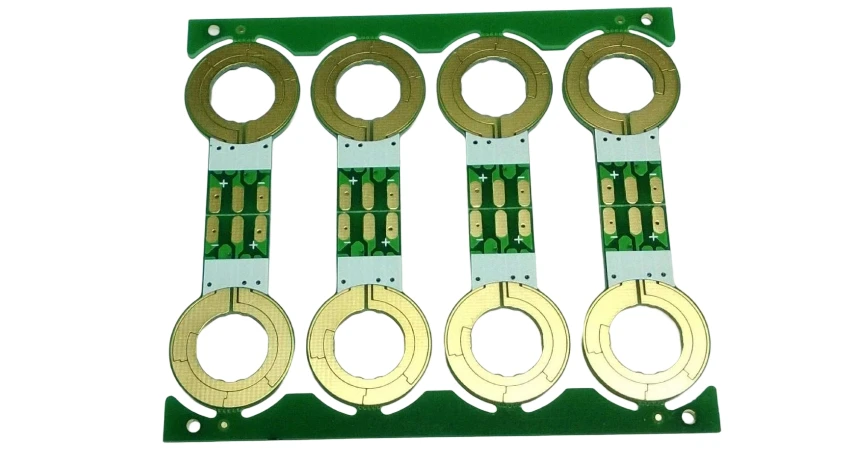

I PCB a rame estremo, noti anche come circuiti stampati a rame pesante, sono una categoria specializzata di PCB che presentano uno spessore di rame da 3 oz fino a 30 oz (105 µm–1050 µm), molto superiore rispetto allo standard di 1 oz (35 µm) delle schede convenzionali. Questo maggiore spessore consente una superiore capacità di trasporto di corrente, una migliore dissipazione del calore e una robustezza meccanica ideale per applicazioni impegnative.

La produzione di PCB a rame estremo richiede tecniche di incisione sofisticate e attrezzature speciali per ottenere geometrie di traccia precise e mantenere l’integrità delle spesse stratificazioni di rame. Processi avanzati di galvanica assicurano una distribuzione uniforme del rame, mentre la gestione dell’impedenza diventa più complessa con spessori maggiori.

Parametri di progetto e linee guida fondamentali

Secondo gli standard industriali e le possibilità produttive, la progettazione dei PCB a rame estremo segue parametri specifici per garantire prestazioni affidabili. Il rapporto tra spessore del rame, larghezza minima delle tracce e capacità di trasporto di corrente è la base delle strategie di progettazione efficaci.

Per spessori da 5 oz a 30 oz, lo spessore minimo dei dielettrici cresce proporzionalmente; le configurazioni multistrato richiedono tipicamente da 0,90 mm a 1,08 mm. Anche lo spessore minimo del prepreg aumenta da 0,15 mm (5 oz) a 1,03 mm (30 oz), a fronte delle sollecitazioni meccaniche tipiche delle applicazioni estreme.

Il design dei fori passanti nei PCB a rame estremo richiede attenzione al rapporto d’aspetto e alle dimensioni minime. Le configurazioni standard mantengono rapporti tra 1:6 e 1:8, con diametri minimi da 0,6 mm (rame leggero) fino a 1,3 mm (rame estremo), garantendo copertura galvanica e stabilità meccanica.

Analisi della capacità di trasporto di corrente

La capacità di trasporto di corrente dei PCB a rame estremo dipende da spessore del rame, larghezza delle tracce e gestione termica. Ad esempio, con 1 oz di rame e una traccia da 1,59 mm a +20 °C, si possono trasportare in sicurezza 4,6 A; con 30 oz di rame, la stessa traccia può gestire 88,1 A nelle stesse condizioni.

Questo incremento rende i PCB a rame estremo essenziali per applicazioni high-power come sistemi di ricarica EV, inverter per energie rinnovabili e circuiti di controllo motore industriali. Il rapporto tra spessore del rame e capacità di corrente segue modelli termici, con la dissipazione del calore come fattore limitante principale.

Nei casi di tracce molto larghe, con 406,4 mm di larghezza e 30 oz di rame, è possibile gestire quasi 3000 A in condizioni termiche controllate, integrando direttamente la distribuzione di potenza nel PCB ed eliminando barre collettrici esterne.

Considerazioni sulla gestione termica

I PCB a rame estremo offrono eccellenti prestazioni nella gestione termica grazie all’ampia sezione trasversale del rame, che migliora la conduttività e la distribuzione del calore. Questo è particolarmente utile nell’elettronica di potenza, dove la temperatura di giunzione dei componenti influisce direttamente su affidabilità e prestazioni.

La progettazione dei fori termici diventa fondamentale, con calcoli attenti su dimensione e densità. La resistenza termica dei via riempiti di rame diminuisce con l’aumento dello spessore, migliorando il trasferimento di calore dalle aree di montaggio verso dissipatori o piani termici.

Gli ingegneri devono considerare il coefficiente di espansione termica nelle applicazioni a rame estremo, poiché il maggior volume può generare stress meccanici durante i cicli termici. Un equilibrato bilanciamento del rame tra gli strati e l’inserimento di opportune strutture di sollievo termico aiutano a mitigare tali effetti e a mantenere le prestazioni elettriche.

Ottimizzazione del processo produttivo

La produzione di PCB a rame estremo richiede tecniche dedicate, diverse dai processi standard. La fresatura a profondità controllata assicura una distribuzione precisa dello spessore del rame, mentre sistemi avanzati di galvanica garantiscono depositi uniformi su pannelli di grandi dimensioni.

L’incisione di rame estremo utilizza chimica specifica e tempi di processo estesi per ottenere le geometrie desiderate; l’incisione di linee fini è sempre più complessa con spessori maggiori e richiede ottimizzazione di resistenze e parametri di esposizione.

Il controllo qualità comprende test elettrici completi, analisi delle sezioni trasversali e caratterizzazione termica, assicurando che le schede soddisfino i requisiti rigorosi delle applicazioni high-power e mantengano affidabilità nel tempo.

Strategie di progetto per applicazioni specifiche

Nelle applicazioni di conversione di potenza, i PCB a rame estremo riducono le perdite di resistenza e migliorano la dissipazione termica. Gli alimentatori switching ad alta frequenza devono tener conto di effetti pelle e di prossimità, mitigabili tramite distribuzione e geometria ottimizzate del rame.

Nei sistemi di azionamento motore, la tecnologia a rame estremo supporta circuiti di pilotaggio gate e stadi di commutazione di potenza, semplificando l’assemblaggio, migliorando la gestione termica e riducendo le interferenze elettromagnetiche.

I sistemi per energie rinnovabili, come inverter solari e convertitori eolici, sfruttano i PCB a rame estremo per l’elevata capacità di corrente e l’affidabilità sotto condizioni ambientali severe, garantendo lunga durata nelle installazioni outdoor.

Metodologie di progettazione avanzata

La progettazione per l’integrità del segnale nei PCB a rame estremo richiede modelli sofisticati, considerando le proprietà elettromagnetiche modificate dalle tracce più spesse. I calcoli di impedenza devono integrare geometrie e spessore del rame per mantenere la qualità del segnale nelle applicazioni ad alta velocità.

La progettazione della rete di distribuzione di potenza beneficia della minore resistenza delle tracce a rame estremo, permettendo una distribuzione più efficiente e minori cadute di tensione sulla scheda. La disposizione strategica dei piani di potenza e l’ottimizzazione dei via migliorano ulteriormente le prestazioni.

La compatibilità elettromagnetica (EMC) può essere migliorata con piani di massa e strutture di schermatura a rame estremo; lo spessore maggiore offre una schermatura superiore e riduce l’impedenza di massa su tutto lo spettro di frequenza.

Conclusione

La tecnologia dei PCB a rame estremo è una risorsa fondamentale per i moderni sistemi elettronici di alta potenza. Attraverso una progettazione attenta dei parametri, strategie di gestione termica e ottimizzazione dei processi produttivi, gli ingegneri possono sfruttare le capacità uniche di questi PCB per ottenere prestazioni superiori in applicazioni complesse. Con il continuo sviluppo tecnologico, le possibilità di integrazione e ottimizzazione si espanderanno ulteriormente.

Il successo nell’implementazione dei PCB a rame estremo richiede una stretta collaborazione tra progettisti e partner produttivi. Highleap PCB, grazie alla sua esperienza nelle lavorazioni a rame estremo, permette la realizzazione di progetti complessi mantenendo i più alti standard qualitativi per le applicazioni critiche.