La fabbricazione di PCB flessibili richiede processi, attrezzature e competenze specializzate oltre la produzione di schede rigide. Materiali sottili e delicati richiedono una manipolazione delicata mantenendo tolleranze precise. Comprendere i processi di fabbricazione aiuta gli ingegneri a progettare prodotti fabbricabili e selezionare fornitori capaci.

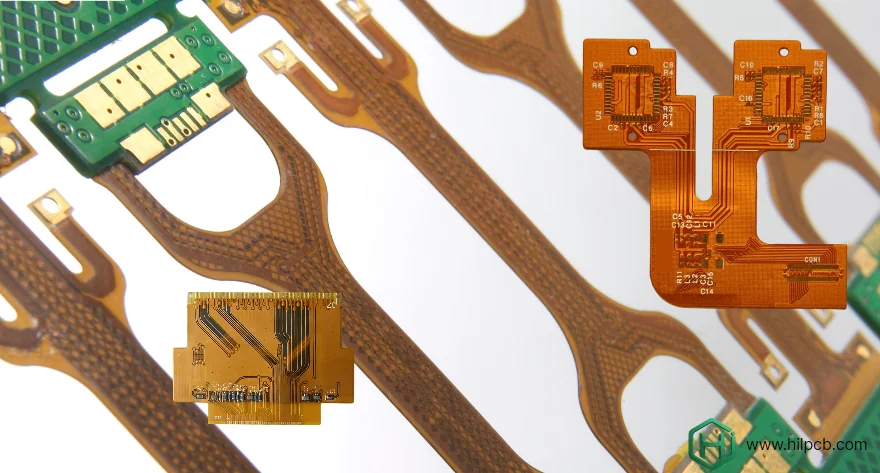

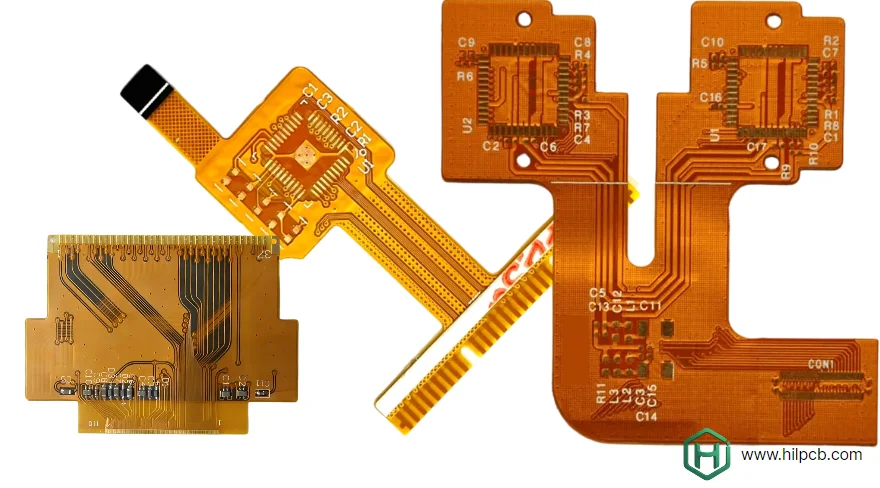

Lo stabilimento di fabbricazione di PCB flessibili di HILPCB impiega attrezzature avanzate e controlli di processo che forniscono qualità costante dal prototipo alla produzione. La nostra integrazione verticale assicura il controllo su ogni fase di fabbricazione.

Comprendere i Costi di Fabbricazione dei PCB Flessibili

La determinazione del prezzo dei PCB flessibili è determinata da una combinazione di materiale, numero di strati, spessore del rame e complessità. Comprendere come ogni fattore contribuisce aiuta a ottimizzare il design per la fabbricabilità.

1. Materiale e Tipo di Film

- Poliimmide vs PET: la poliimmide offre resistenza superiore alla temperatura ma costa di più.

- Costruzioni senza adesivo vs a base di adesivo: le costruzioni senza adesivo sono più sottili e affidabili per HDI ma aggiungono ~15–25% al costo del materiale.

2. Numero di Strati e Peso del Rame

- Ogni strato aggiuntivo aumenta il costo di ~20–30% a causa di cicli di laminazione aggiunti.

- Lo spessore del rame influisce sulla flessibilità e prezzo; 1 oz è standard, 2 oz usato per circuiti di potenza.

3. Complessità del Design

- Tracce a passo fine (<3 mil), microvias e instradamento a impedenza controllata aumentano sia il tempo di setup che il rischio di resa.

- Raggi di curvatura stretti possono richiedere rame RA e lavorazione speciale, aggiungendo 5–10% al costo.

4. Volume d'Ordine e Tempi di Consegna

- Prototipi e piccoli lotti hanno costo unitario più alto a causa di costi generali di setup.

- La produzione ad alto volume permette l'ottimizzazione del processo e la scalabilità dei prezzi.

Preparazione e Ispezione Materiali

Circuiti flessibili di qualità iniziano con materiali verificati. L'ispezione in ingresso conferma le specifiche prima della lavorazione, prevenendo difetti originati da materiali substandard.

Verifica del Substrato Il film di poliimmide arriva in rotoli che richiedono misurazione dello spessore, ispezione visiva e test dielettrici. Le misurazioni micrometriche verificano l'uniformità dello spessore su larghezza e lunghezza. L'ispezione superficiale identifica difetti inclusi graffi, contaminazione particolata o vuoti adesivi. I test dielettrici confermano che le proprietà elettriche corrispondono alle specifiche.

I laminati ramati subiscono verifica aggiuntiva. La misurazione dello spessore del rame usando fluorescenza a raggi X conferma la specifica di peso (½ oz, 1 oz, 2 oz). I test di resistenza allo strappo validano l'adesione rame-substrato. I test di stabilità dimensionale sotto cicli termici predicono le prestazioni durante la lavorazione e l'applicazione.

Stoccaggio e Manipolazione Materiali Il controllo ambientale previene l'assorbimento di umidità e contaminazione. Lo stoccaggio a 20–25 °C e 40–60 % di umidità relativa minimizza i cambiamenti dimensionali. Le procedure di manipolazione materiali prevengono danni meccanici a film sottili. I sistemi di trasporto materiali automatizzati riducono la manipolazione mantenendo la tracciabilità.

I sistemi di tracciabilità materiali tracciano i numeri di lotto dalla ricezione ai prodotti finiti. Questo permette l'analisi della causa radice se sorgono problemi di qualità e supporta i sistemi qualità per dispositivi medici che richiedono la completa genealogia del materiale.

Imaging e Trasferimento del Modello

La creazione di modelli di circuito su substrati flessibili richiede fotolitografia di precisione adattata alle proprietà del materiale.

Applicazione Fotoresist Il rivestimento di fotoresist liquido o la laminazione di pellicola secca crea uno strato fotosensibile sul rame. Il controllo dello spessore del rivestimento assicura esposizione e sviluppo consistenti. I sistemi di applicazione automatizzati mantengono copertura uniforme nonostante la flessibilità del materiale. La pre-cottura elimina i solventi, indurisce il resist per l'esposizione.

Esposizione ad Alta Risoluzione L'esposizione UV attraverso fototipo crea un'immagine latente nel fotoresist. I sistemi di imaging laser diretto (DLI) eliminano i fototipi, permettendo cambiamenti di design rapidi e capacità di passo fine. Il controllo dell'energia di esposizione assicura polimerizzazione completa nelle aree esposte mentre previene la sottoincisione nelle regioni mascherate.

La planarità del materiale flessibile durante l'esposizione influisce sulla qualità dell'immagine. L'esposizione a contatto sotto vuoto preme il film contro il fototipo assicurando contatto intimo. I perni di registrazione allineano i design a doppia faccia mantenendo accuratezza ±0,05 mm tra i lati.

Sviluppo e Incisione Lo sviluppo chimico rimuove il fotoresist non esposto, rivelando il rame per l'incisione. I sistemi di sviluppo a spruzzo forniscono lavorazione uniforme senza danni meccanici. L'ispezione conferma il trasferimento del modello prima dell'incisione.

L'incisione chimica controllata rimuove il rame esposto formando il modello del circuito. L'incisione a spruzzo mantiene tasso di incisione costante attraverso il pannello. Il monitoraggio del processo regola concentrazione chimica e temperatura compensando il carico di rame. L'incisione appropriata preserva la duttilità del rame essenziale per la flessibilità mantenendo larghezza di linea precisa.

Laminazione e Costruzione Multistrato

PCB flessibili multistrato richiedono processi di laminazione sofisticati che legano strati individuali in assemblaggi integrati.

Allineamento Strati Sistemi ottici automatizzati allineano strati interni con accuratezza ±0,075 mm. I segni di riferimento permettono riconoscimento e posizionamento a visione artificiale. La compensazione per l'espansione del materiale durante la lavorazione mantiene accuratezza attraverso variazioni di temperatura.

Le presse di laminazione a perni usano fori di attrezzatura mantenendo l'allineamento attraverso il ciclo di laminazione. L'adesivo sensibile alla pressione (PSA) pre-incolla gli strati prima della laminazione finale prevenendo lo spostamento. La verifica della registrazione prima della laminazione previene lo scarto di assemblaggi costosi.

Controllo Processo di Laminazione Le presse di laminazione sotto vuoto applicano calore e pressione legando gli strati insieme. I parametri di processo inclusi temperatura, pressione e tempo richiedono controllo preciso. Cicli tipici durano 30–120 minuti a 150–180 °C e 3–5 bar di pressione a seconda del sistema adesivo.

La profilatura della temperatura assicura riscaldamento uniforme attraverso il pannello prevenendo punti caldi o zone fredde che causano legame inadeguato. L'evacuazione sotto vuoto rimuove l'aria intrappolata prevenendo vuoti nelle regioni dielettriche che influenzano le prestazioni elettriche.

Formazione Via La foratura crea connessioni tra strati nella costruzione multistrato. Mandrini ad alta velocità (60.000–100.000 giri/min) con punte speciali forano materiali sottili in modo pulito. Il controllo CNC posiziona fori con accuratezza ±0,05 mm. La foratura in pila mantiene qualità del foro attraverso più strati nonostante materiali diversi.

La foratura laser permette via più piccoli (100 μm di diametro) impossibili con foratura meccanica. Laser CO2 o UV ablatano la poliimmide creando fori via. Energia controllata previene eccessiva carbonizzazione assicurando placcatura affidabile. Trattamento di desmear rimuove residui di poliimmide prima della placcatura elettrolitica.

Placcatura Rame La deposizione di rame senza corrente avvia lo strato conduttivo all'interno dei fori via. La placcatura elettrolitica costruisce lo spessore del rame connettendo gli strati elettricamente. L'uniformità di placcatura influisce sull'affidabilità dei via – placcatura sottile causa alta resistenza, placcatura spessa crea connessioni fragili.

Il controllo di processo mantiene lo spessore di placcatura entro ±10 % attraverso il pannello. Agitazione, densità di corrente e controllo chimico assicurano risultati consistenti. Le sezioni trasversali post-placcatura verificano la qualità di placcatura e il completamento del riempimento via.

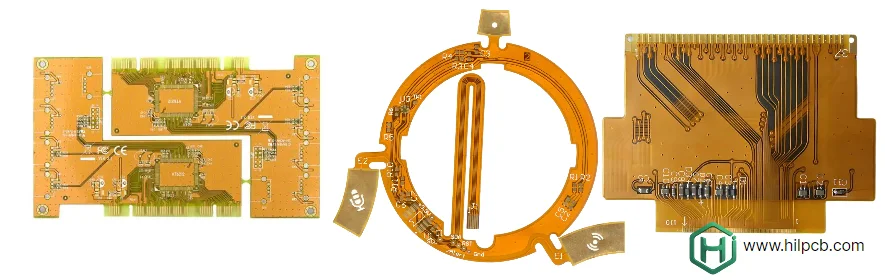

HILPCB — Partner Affidabile per la Fabbricazione di PCB Flessibili

Presso HILPCB, forniamo soluzioni di fabbricazione di PCB Flessibili end-to-end che soddisfano le richieste di industrie diverse – dai wearable consumer compatti agli assemblaggi flessibili di grado aerospaziale. Il nostro team di ingegneria combina controllo di processo di precisione, approvvigionamento materiali globale e sistemi di produzione certificati ISO per assicurare prestazioni, consistenza e scalabilità.

Le nostre capacità di fabbricazione coprono l'intero spettro delle tecnologie di circuiti flessibili:

- Fabbricazione di PCB Flessibili Mono e Multistrato – Da 1 a 16 strati (e oltre su richiesta), con rame RA o ED, costruzioni senza adesivo o a base di adesivo, e opzioni per impedenza controllata e schermatura EMI. Ideale per applicazioni di interconnessione ad alta densità (HDI) e instradamento segnali ad alta velocità.

- Integrazione Rigido-Flessibile e Irrigiditori – Irrigiditori in poliimmide, FR4, acciaio inossidabile o alluminio forniscono rinforzo meccanico per zone connettori e componenti. HILPCB progetta transizioni irrigiditori ottimizzate che mantengono l'affidabilità di piegatura mentre abilitano connessioni ZIF, FPC-to-PCB o board-to-board.

- PCB Flessibili Ultra-Lunghi (Produzione Rotolo-a-Rotolo) – Capace di lunghezze continue di FPC che si estendono per decine di metri e più, usando fabbricazione rotolo-a-rotolo. Questo si adatta a strisce LED, array di sensori, harness illuminazione automotive e altre applicazioni di layout lungo. (Le tecniche rotolo-a-rotolo sono riconosciute per abilitare circuiti flessibili "lunghi diversi metri" via produzione continua.)

- Fabbricazione di PCB Flessibili Large-Format – Capacità di pannelli oversize (es. fino a circa 600 × 1200 mm o più grandi) fornisce registrazione stabile per sensori industriali, display grandi, dispositivi medici e sistemi rigido-flessibili con dimensioni estese.

- Circuiti Flessibili ad Alta Temperatura e Resistenti ai Chimici – Film di poliimmide, costruzioni senza adesivo e rivestimenti speciali per applicazioni che superano +250 °C o esposte a solventi, carburanti e agenti pulenti.

- Prototipazione Quick-Turn attraverso Produzione Scalabile – Da prototipi R&D a milioni di unità annualmente, con specifiche consistenti, Controllo Statistico di Processo (SPC) e copertura 100 % AOI e test elettrico.

L'assicurazione qualità sostiene ogni stadio di produzione. Le analitiche SPC monitorano i parametri chiave di processo in tempo reale, mentre i test di ciclo di flessione, la valutazione di shock termico e l'analisi di microsezione convalidano l'affidabilità a lungo termine. Le nostre certificazioni ISO 9001, ISO 13485 e IATF 16949 garantiscono conformità attraverso i mercati consumer, automotive, medicale e aerospaziale.

Se il tuo progetto richiede interconnessioni flessibili ultra-sottili, assemblaggi rigido-flessibili multistrato complessi, circuiti flessibili continui extra-lunghi o costruzioni di pannelli large-format, HILPCB fornisce la perspicacia ingegneristica, la precisione di fabbricazione e il supporto logistico globale per portare i tuoi design sul mercato più velocemente e farli performare affidabilmente sul campo.

Domande Frequenti

Q1: Cosa rende la fabbricazione di PCB flessibili diversa dalla produzione di PCB rigidi? I materiali flessibili richiedono manipolazione specializzata e sistemi a vuoto invece di morsetti meccanici. I parametri di lavorazione sono tagliati su substrati di poliimmide piuttosto che FR4, assicurando precisione e flessibilità attraverso ogni stadio di produzione.

Q2: Quanto dura la fabbricazione di PCB flessibili? I prototipi standard tipicamente spediscono in 5–7 giorni. I design single-sided possono finire in 3–5 giorni, mentre le costruzioni flex multistrato richiedono 7–10 giorni. Le serie di produzione complete richiedono 10–15 giorni a seconda della complessità.

Q3: Quali certificazioni mantiene HILPCB per la fabbricazione di PCB flessibili? Il nostro stabilimento detiene certificazioni ISO 9001, ISO 13485 e IATF 16949, con conformità UL e AS9100 per progetti aerospaziali e difesa.

Q4: Potete produrre PCB flessibili a passo fine con piccoli vias? Sì. I nostri processi HDI raggiungono 75 μm (3 mil) linee e spazi con microvias laser da 100 μm, supportando densità di interconnessione avanzata per dispositivi compatti.

Q5: Come assicurate qualità consistente attraverso i lotti di produzione? Il monitoraggio SPC, l'ispezione AOI e la tracciabilità a livello di lotto mantengono l'uniformità di qualità. L'analisi dati in tempo reale permette correzione immediata del processo, assicurando risultati consistenti attraverso tutti i build.