Un singolo difetto mancato in produzione crea costi esponenziali. Trovare un ponte di saldatura durante l'assemblaggio costa 2 $. Trovarlo dopo la verniciatura conformale costa 20 $. Trovarlo sul campo costa 200 $+ in garanzia, resi e danni alla reputazione. Un'ispezione adeguata rileva i problemi nella fase giusta prima che i costi si moltiplichino.

Ma non tutti i metodi di ispezione sono adatti a tutte le situazioni. Capire quali ispezioni prevengono i problemi rispetto a quali sprecano denaro aiuta a ottimizzare la tua strategia qualità senza spendere troppo in procedure non necessarie.

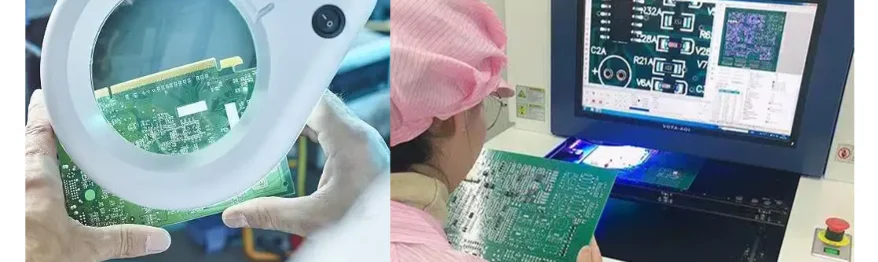

Quando l'Ispezione Manuale Conta Ancora (e Quando Non Conta)

I sistemi di ispezione automatizzati rilevano in modo affidabile il 95% dei difetti. Il restante 5% viene spesso trovato da ispettori umani esperti che notano problemi sottili che le macchine perdono. Ma l'ispezione manuale ha serie limitazioni che la rendono inadatta come unico metodo di ispezione per la produzione di volume.

Cosa Rileva l'Ispezione Manuale

Gli ispettori formati sotto ingrandimento identificano:

- Danni meccanici a schede o componenti che influenzano il montaggio nell'alloggiamento

- Disallineamento sottile dei componenti che potrebbe non violare le soglie automatizzate ma indica una deriva del processo

- Problemi di contaminazione (residui di flussante, danni da manipolazione, materiale estraneo)

- Difetti estetici che influenzano la percezione del cliente

- Problemi specifici del contesto che richiedono un giudizio che manca ai sistemi automatizzati

Velocità di ispezione: 2-5 minuti per scheda con ispettore esperto. La qualità dipende fortemente dalla formazione, dalla fatica e dalla coerenza dell'ispettore.

La Realtà dell'Ispezione Manuale

I problemi emergono durante le lunghe serie di produzione:

- L'affaticamento dell'ispettore causa un aumento dei tassi di errore dopo 4-6 ore

- La coerenza varia tra ispettori e turni

- Impossibilità di vedere giunti nascosti sotto i componenti

- Criteri soggettivi portano a differenze di interpretazione

- Documentazione limitata alle note dell'ispettore versus acquisizione immagini automatizzata

L'ispezione manuale funziona come metodo principale solo per piccoli lotti sotto le 50 schede. La produzione di volume richiede ispezione automatizzata con ispezione manuale come supplemento per catturare ciò che l'automazione perde.

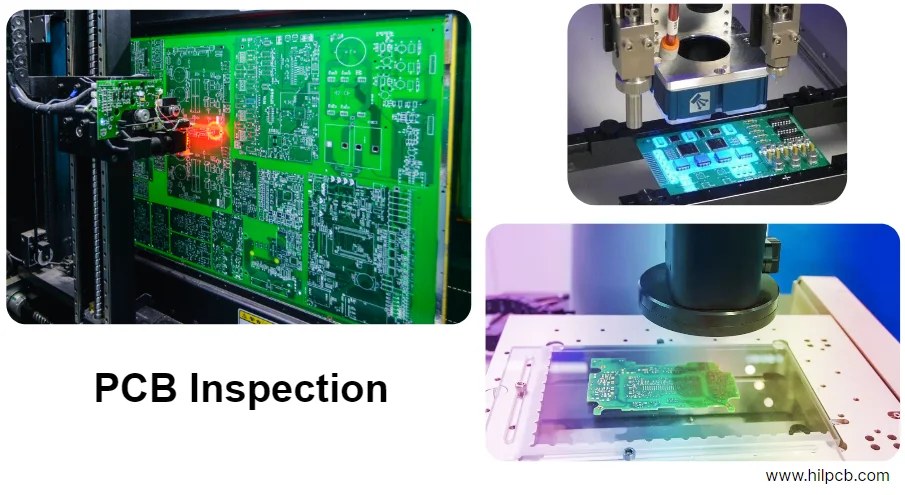

Ispezione Ottica Automatizzata: Cosa Rileva Effettivamente

I sistemi AOI utilizzano telecamere ad alta risoluzione per catturare immagini delle schede e confrontarle con riferimenti di scheda "golden" o database di progettazione. Ma "ispezione AOI al 100%" non garantisce schede perfette - capire cosa cattura l'AOI rispetto a cosa perde aiuta a fissare aspettative realistiche.

Difetti di Saldatura che l'AOI Rileva Affidabilmente

- Saldatura insufficiente: Il giunto appare affamato, risale il terminale del componente invece di formare un filetto corretto

- Eccesso di saldatura: Sfere di saldatura o connessioni appaiono sovradimensionate, potenzialmente ponticellando pad adiacenti

- Ponti di saldatura: Cortocircuiti da saldatura tra pin o pad adiacenti

- Saldatura mancante: Il pad appare nudo senza copertura di saldatura

- Problemi ai componenti: Parti mancanti, polarità errata, orientamento ruotato, componenti errati installati

I tassi di rilevamento superano il 95% per questi tipi di difetto quando il sistema AOI è correttamente programmato e mantenuto.

Cosa l'AOI Non Può Vedere

- Giunti di saldatura sotto package BGA, QFN o all'interno di connettori - richiede raggi X

- Giunti freddi che appaiono visivamente accettabili ma mancano di un legame intermetallico adeguato

- Difetti interni in schede multistrato - delaminazione, cortocircuiti interni, guasti via

- Funzionalità elettrica - valori dei componenti, funzionamento corretto, esecuzione firmware

L'AOI integra ma non sostituisce i test elettrici o l'ispezione a raggi X per una completa assicurazione qualità. Il nostro processo di assemblaggio PCB utilizza l'AOI dopo il riflusso come rilevamento difetti di primo passaggio, seguito da metodi di test aggiuntivi basati sulla complessità della scheda.

Il Problema dei Falsi Positivi

Impostazioni AOI eccessivamente sensibili segnalano schede accettabili come difettose, rallentando la produzione:

- Leggera rotazione del componente entro tolleranza innesca falsi respingimenti

- La variazione normale del filetto di saldatura viene segnalata come insufficiente/eccessiva

- Riflessi o variazioni di illuminazione creano false rilevazioni di ponti

- L'imbarcamento della scheda causa problemi di messa a fuoco portando a falsi richiami

Una corretta programmazione AOI bilancia la sensibilità per catturare i veri difetti versus la specificità per evitare falsi positivi. La programmazione iniziale richiede 2-4 ore per ogni nuovo progetto di scheda con messa a punto della sensibilità basata sui risultati di produzione effettivi.

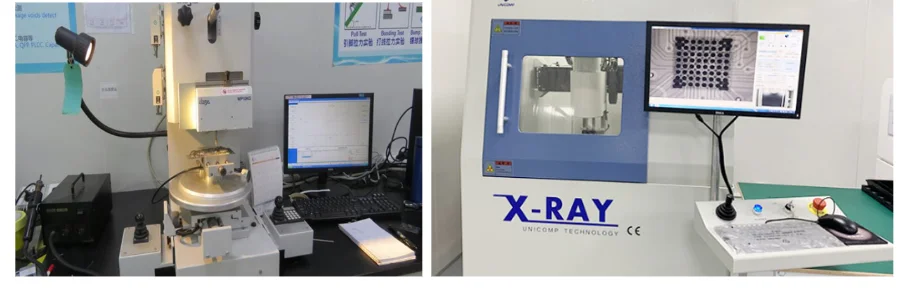

Ispezione a Raggi X per Giunti di Saldatura Nascosti

I package BGA, i pad termici QFN e i pin dei connettori creano giunti di saldatura invisibili all'ispezione ottica. I raggi X penetrano i corpi dei componenti per visualizzare queste connessioni critiche - l'unico metodo non distruttivo per verificare la qualità del giunto.

Difetti Critici Rivelati dall'Ispezione a Raggi X

Analisi dei Vuoti: I vuoti di saldatura riducono l'affidabilità termica e meccanica. Gli standard IPC specificano le percentuali di vuoto massime accettabili:

- Sfere di saldatura individuali: <25% area vuoto accettabile

- Pad termici: <15% area vuoto per dispositivi di potenza

- Applicazioni alta affidabilità: <10% area vuoto

Vuoti eccessivi causano:

- Ridotta estrazione termica dai pad termici che porta al surriscaldamento

- Debolezza meccanica che aumenta il rischio di guasto sotto cicli termici

- Aumento della resistenza elettrica che influisce sulla distribuzione di potenza

Rilevamento Ponti BGA: I ponti di saldatura tra sfere adiacenti creano cortocircuiti che l'ispezione ottica non può vedere. I raggi X rivelano:

- Presenza e gravità del ponte

- Posizioni delle sfere interessate

- Analisi causa radice (saldatura eccessiva, progetto del pad, problemi profilo riflusso)

Saldatura Insufficiente o Sfere Mancanti: Collasso della sfera, mancata bagnatura o carenza di pasta creano connessioni deboli o mancanti. I raggi X mostrano:

- Qualità della sfera individuale su tutto il package

- Uniformità dell'altezza delle sfere che indica un corretto riflusso

- Centraggio del package sul pattern di pad

Quando l'Ispezione a Raggi X Diventa Obbligatoria

Gli standard IPC Classe 2 e Classe 3 richiedono l'ispezione a raggi X per:

- Tutti i package BGA e array area simili

- Package QFN con pad termici centrali

- Componenti a terminazione inferiore senza piedini visibili

- Giunti di saldatura critici in applicazioni alta affidabilità

Il nostro processo di produzione PCB include l'ispezione a raggi X di tutti i componenti BGA e a giunti nascosti con rapporti dettagliati che mostrano le percentuali di vuoto e la qualità del giunto per ogni componente ispezionato.

Ispezione Primo Articolo: Convalida Prima della Produzione di Volume

L'ispezione primo articolo (FAI) convalida accuratamente le prime unità di produzione prima di impegnarsi nella produzione di volume. Cattura problemi di progettazione o processo mentre le correzioni rimangono semplici e poco costose.

Cosa Include l'Ispezione Primo Articolo

Verifica Dimensionale:

- Dimensioni e tolleranze del contorno della scheda

- Posizioni e diametri dei fori

- Accuratezza del posizionamento dei componenti

- Allineamento dei connettori e adattamento meccanico

- Conformità generale dell'assemblaggio ai disegni meccanici

Verifica Elettrica:

- Test di connettività delle net verificando tutte le connessioni

- Misura dell'impedenza per tracce a impedenza controllata

- Analisi della caduta di tensione della distribuzione di potenza

- Valutazione della qualità del segnale ad alta velocità

- Test funzionale in condizioni operative specificate

Verifica Materiali:

- Conferma dei materiali specificati utilizzati (grado FR4, peso del rame, finitura superficiale)

- Verifica dei produttori dei componenti e numeri di parte

- Controllo della qualità e leggibilità della maschera saldante e serigrafia

- Validazione della verniciatura conformale o altre finiture protettive

Validazione Processo:

- Verifica e documentazione del profilo di riflusso

- Valutazione della qualità della saldatura secondo standard IPC-A-610

- Test di pulizia per contaminazione

- Valutazione della qualità di esecuzione

Pacchetto documentazione include:

- Rapporti di ispezione dimensionale con misurazioni

- Risultati test elettrici e forme d'onda

- Certificati materiali e tracciabilità

- Parametri e impostazioni di processo

- Prove fotografiche delle caratteristiche critiche

Come l'Ispezione Primo Articolo Previene Problemi di Produzione

Esempio recente: Il primo articolo di un cliente ha rivelato un problema di allineamento del connettore che causava uno scostamento di 0,5 mm. Avrebbe interessato tutte le 5.000 schede di produzione. La correzione di progetto implementata prima della produzione di volume ha prevenuto oltre 15.000 $ di costi di riparazione.

Un altro caso: I test di impedenza durante il primo articolo mostravano 58 ohm rispetto all'obiettivo di 50 ohm. La regolazione dello stackup ha risolto il problema prima dell'impegno di produzione. Senza la verifica del primo articolo, l'intero lotto di produzione avrebbe richiesto riparazione o scarto.

Analisi Microsezioni per Qualità Via e PTH

L'analisi microsezioni taglia le schede e lucida le sezioni trasversali per l'esame microscopico delle strutture interne. Unico metodo per verificare la qualità della placcatura, il riempimento dei via e le connessioni strato-a-strato nelle schede multistrato.

Cosa Rivela l'Analisi Microsezioni

Qualità Placcatura Via:

- Uniformità dello spessore di placcatura dall'alto verso il basso

- Copertura in via ad alto rapporto d'aspetto

- Vuoti o punti sottili di placcatura che indicano problemi di processo

- Variazione dello spessore del rame che influisce sull'affidabilità

Registrazione Strati:

- Allineamento tra gli strati che influisce sulle connessioni pad-to-via

- Uniformità dell'anello anulare che conferma la capacità produttiva

- Cattura dei pad degli strati interni che assicura connessioni affidabili

Qualità Materiali:

- Delaminazione tra gli strati che indica problemi di laminazione

- Distribuzione e copertura della resina

- Qualità dell'adesione rame-laminato

- Difetti interni non visibili dalla superficie

Posizioni Tipiche Microsezioni:

- Via ad alto rapporto d'aspetto (>8:1)

- Via di segnale critici in progetti ad alta velocità

- Via termici sotto componenti di potenza

- Via ciechi e sepolti in schede HDI

- Aree rappresentative per ogni tipo di via

L'analisi richiede tipicamente 2-3 giorni inclusi preparazione campione, sezionamento, lucidatura, imaging e reportistica. Eseguita sull'ispezione primo articolo e periodicamente durante la produzione per la validazione continua.

Capacità Complete di Ispezione PCB e Assicurazione Qualità

HILPCB fornisce una copertura completa di ispezione e test PCB sull'intero processo produttivo—dalla verifica delle materie prime alla convalida del prodotto finale. Il nostro sistema di ispezione supporta sia la fabbricazione di PCB nudi che l'assemblaggio PCB (PCBA), garantendo qualità costante, piena tracciabilità e conformità agli standard IPC e ISO.

Gamma Completa delle Capacità di Ispezione e Test PCB:

- Ispezione Materiali in Entrata (IQC): Verifica del foglio di rame, prepreg, laminato, maschera saldante, finitura superficiale e qualità componenti.

- Ispezione Strati Interni: Allineamento ottico e scansione AOI per gli strati interni prima della laminazione.

- Ispezione Foratura e Placcatura: Accuratezza dimensione fori, qualità parete via, uniformità spessore placcatura e validazione rapporto d'aspetto.

- Ispezione Laminazione e Registrazione: Accuratezza registrazione strato-a-strato e controllo flusso resina.

- Ispezione Incisione e Misura Larghezza Linea: Verifica larghezza traccia, spaziatura e integrità conduttore per tolleranza di progetto.

- Ispezione Finitura Superficiale: Controllo qualità ENIG, HASL, OSP, argento/stagno per immersione per copertura, spessore e ossidazione.

- Ispezione Maschera Saldante e Serigrafia: Accuratezza allineamento, spessore e adesione.

- Test Elettrico (E-test): Test 100% circuito aperto/cortocircuito, resistenza di isolamento e test di rottura ad alta tensione.

- Verifica Controllo Impedenza: Misura delle tracce a impedenza controllata per PCB alta velocità e RF.

- Test Saldabilità e Resistenza allo Strappo: Assicura l'adesione del pad e l'affidabilità della placcatura.

- Test Stress Termico e T260/T288: Convalida la resistenza termica delle strutture multistrato.

- Analisi Sezione Trasversale (Microsezione): Valutazione della placcatura del rame, qualità via e consistenza struttura interna.

- Test Pulizia e Contaminazione Ionica: Conferma la purezza superficiale per applicazioni alta affidabilità.

- Ispezione AOI (Pre- e Post-Riflusso): Controlli ottici automatizzati per posizionamento componenti, polarità e integrità giunto saldatura.

- Ispezione 3D Pasta Saldante (SPI): Misura volume e uniformità della saldatura prima del riflusso.

- Ispezione Raggi X: Rileva giunti di saldatura interni sotto BGA, QFN e vuoti o ponti multistrato.

- Test Funzionale e Boundary Scan: Assicura che sistemi logici, di comunicazione e alimentazione operino come progettato.

- Ispezione Primo Articolo e Finale: Convalida dimensionale, elettrica e visiva completa prima della spedizione.

- Test Affidabilità e Ambientali: Include shock termico, vibrazione, umidità e test ciclo di vita per industrie critiche.

Ogni record di ispezione è documentato elettronicamente con i corrispondenti dati di test, immagini e tracciabilità materiali per un tracciamento completo del ciclo di vita. Ciò assicura che ogni scheda a circuito stampato—che sia rigida, flessibile, HDI o ibrida—soddisfi gli standard di clienti e industria più esigenti.

Come produttore di PCB e PCBA, HILPCB fornisce soluzioni integrate di fabbricazione, assemblaggio e ispezione che combinano precisione, velocità e affidabilità—aiutando i clienti a minimizzare il rischio, ridurre il costo totale e mantenere l'integrità del prodotto dal prototipo alla produzione di massa.