L'assemblaggio a foro passante rimane un processo fondamentale nella produzione elettronica. Nonostante l'ampia diffusione della tecnologia a montaggio superficiale (SMT), la tecnologia through‑hole (THT) continua a svolgere un ruolo critico in molte applicazioni che richiedono resistenza meccanica, tolleranza termica o supporto a progetti legacy. Questa guida completa copre tutto: dai fondamenti della THT ai suoi vantaggi, dal flusso di assemblaggio completo alle considerazioni di progettazione e alle applicazioni di settore.

Che cos'è l'assemblaggio a foro passante?

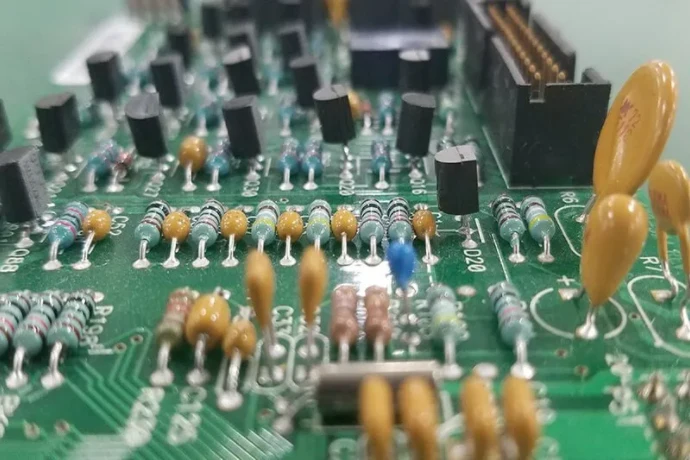

L'assemblaggio a foro passante è il processo che prevede l'inserimento dei terminali dei componenti elettronici nei fori praticati su un circuito stampato (PCB) e la successiva saldatura dei terminali sul lato opposto per garantire un fissaggio meccanico ed elettrico. Questi fori sono metallizzati per assicurare la continuità tra gli strati del PCB. Mentre l'SMT posiziona i componenti sulla superficie, la THT consente un ancoraggio verticale robusto.

Componenti come resistori, diodi, condensatori, connettori e circuiti integrati con pin vengono spesso montati utilizzando tecniche through‑hole. La THT è particolarmente diffusa in applicazioni che richiedono durabilità strutturale, come l'elettronica di potenza, i sistemi militari e i macchinari industriali.

Nei prototipi, i componenti through‑hole sono preferiti per la loro facilità di manipolazione, la possibilità di rilavorazione e l'idoneità a breadboard o schede millefori. La compatibilità della THT con la saldatura manuale la rende inoltre una scelta ideale in ambito di ricerca e formazione.

Vantaggi dell'assemblaggio a foro passante rispetto all'SMT

Sebbene l'SMT sia lo standard per circuiti compatti e ad alta velocità, l'assemblaggio a foro passante offre vantaggi chiave in scenari specializzati:

Robustezza meccanica: I componenti THT sono ancorati attraverso il PCB, rendendoli ideali per parti soggette a vibrazioni o maneggio, come connettori, trasformatori o relè ad alta potenza.

Tolleranza ad alta tensione e potenza: I terminali più grandi dei componenti through‑hole dissipano il calore in modo più efficace, rendendoli adatti a convertitori di potenza, amplificatori e unità di controllo per veicoli elettrici.

Facilità di prototipazione: Gli ingegneri prediligono i componenti through‑hole per iterazioni e test rapidi. Possono essere inseriti, rimossi o sostituiti facilmente senza costose stazioni di rilavorazione SMT.

Maggiore affidabilità in ambienti gravosi: I settori aerospaziale, automobilistico e della difesa continuano a preferire la THT per l'elettronica mission‑critical grazie all'integrità delle saldature e alla resistenza a urti ed estremi termici.

Compatibilità con componenti legacy: Molti IC specializzati e dispositivi analogici sono ancora prodotti in package through‑hole. La THT supporta questi progetti senza necessità di redesign.

Il processo di assemblaggio a foro passante

Un flusso completo di assemblaggio THT include diverse fasi per garantire un'integrazione precisa e duratura dei componenti:

1. Foratura e metallizzazione del PCB: Il PCB viene realizzato con fori pre‑praticati in base alla BOM e ai disegni meccanici. I fori sono metallizzati (PTH) con rame per connettere elettricamente gli strati interni.

2. Preparazione dei componenti: Spesso i terminali vengono accorciati o piegati per adattarsi alla spaziatura dei fori. Le formatrici automatiche gestiscono la piegatura assiale o radiale per grandi volumi.

3. Inserimento dei componenti: I terminali vengono inseriti manualmente per i prototipi o tramite macchine di inserimento automatico in produzione. Inseritori assiali, radiali e per forme speciali migliorano la consistenza e la velocità di posizionamento.

4. Saldatura:

- Saldatura a onda: Le schede passano sopra un'onda di stagno fuso, saldando simultaneamente tutti i terminali inseriti.

- Saldatura selettiva: Saldatura mirata di componenti specifici quando la scheda contiene anche parti SMT.

- Saldatura manuale: Utilizzata per produzioni a basso volume, componenti sensibili o rilavorazioni.

5. Pulizia: La pulizia post‑saldatura rimuove i residui di flussante per prevenire corrosione a lungo termine o interferenze di segnale. Si utilizzano flussanti solubili in acqua o no‑clean a seconda del processo.

6. Ispezione e collaudo:

- AOI: Rileva disallineamenti dei terminali, componenti mancanti o giunzioni di saldatura difettose.

- Raggi X: Utile per verificare le giunzioni interne o la penetrazione multilayer.

- ICT e test funzionale: Verificano le prestazioni elettriche prima della spedizione.

Sfide nell'assemblaggio PCB through‑hole

Nonostante i benefici, l'assemblaggio THT presenta alcune limitazioni:

Tempi di assemblaggio più lunghi: L'inserimento e la saldatura sono più lenti rispetto alle linee SMT automatizzate, influenzando la produttività nei volumi elevati.

Vincoli di progettazione: È necessario riservare spazio per i fori, limitando la flessibilità nei design multilayer o ad alta densità.

Danni ai terminali: Un taglio o un'inserzione errati possono danneggiare terminali fragili o vie del PCB, soprattutto nell'assemblaggio manuale.

Variabilità della saldatura: La saldatura manuale e a onda può produrre giunzioni incoerenti se i parametri di processo non sono controllati rigorosamente.

I produttori possono superare queste sfide integrando utensili intelligenti, troncatura standardizzata dei terminali, revisioni DfA e combinando flussi THT e SMT per equilibrio ed efficienza.

Best practice per l'ottimizzazione di progettazione e produzione

Per massimizzare resa, affidabilità e producibilità, considerare quanto segue:

- Dimensioni ottimali dei fori: Mantenere 0,2–0,25 mm di gioco tra terminale e foro per un corretto flusso di stagno e ancoraggio.

- Spaziatura dei componenti: Lasciare spazio per saldatura e ispezione, soprattutto vicino alle aree SMT.

- Orientamento adatto alla saldatura a onda: Allineare i componenti assiali perpendicolarmente al flusso di stagno ed evitare ombreggiature da componenti di grandi dimensioni.

- Fiducial e marcature serigrafiche: Agevolano l'allineamento per l'inserimento automatico e aiutano i tecnici nella saldatura manuale.

- Formatura preventiva dei terminali: Pre‑formare i terminali per adattarsi perfettamente riduce lo stress sulla scheda ed evita pieghe forzate.

- Pad con thermal relief: Nei PCB multilayer utilizzare thermal relief per facilitare la saldatura di pin collegati a piani di massa o alimentazione.

- Accessibilità dei test‑point: Progettare facili punti di prova per reti e blocchi funzionali, specialmente se la THT fa parte di un flusso diagnostico.

Questi suggerimenti aiutano a ridurre i difetti, semplificare la transizione da progettazione a assemblaggio e migliorare l'affidabilità del prodotto.

Applicazioni industriali dell'assemblaggio a foro passante

La tecnologia through‑hole continua a svolgere ruoli critici in vari settori:

- Elettronica automobilistica: In ECU, moduli powertrain e interfacce sensori, i componenti THT resistono ai cicli termici e alle vibrazioni stradali.

- Sistemi aerospaziali: Componenti THT sono specificati in satelliti, radar e avionica per la comprovata integrità meccanica.

- Automazione industriale: PLC, driver motore e controller di campo beneficiano della robustezza dell'assemblaggio THT negli ambienti di fabbrica.

- Dispositivi medicali: Dai sistemi di imaging alle apparecchiature salvavita, il montaggio through‑hole garantisce che i componenti critici rimangano saldamente fissati.

- Elettronica di potenza: Convertitori AC‑DC, caricabatterie e inverter utilizzano THT per percorsi ad alta corrente e connessioni sicure dei pin.

- Kit educativi e schede di sviluppo: La semplicità e la riutilizzabilità rendono la THT ideale per kit didattici, corsi universitari e progetti maker.

Poiché sempre più progetti combinano logica digitale con controllo analogico o distribuzione di potenza, le soluzioni miste SMT + THT offrono il meglio di entrambi i mondi.

Lascia che Highleap realizzi il tuo progetto THT

Highleap PCB Factory offre soluzioni turnkey complete per l'assemblaggio PCB through‑hole. Che tu abbia bisogno di un controller industriale robusto, di un alimentatore o di una scheda a tecnologia mista con SMT e THT, possiamo aiutarti.

Con ingegneri esperti, linee di saldatura a onda avanzate e severi controlli di qualità IPC, consegniamo assemblaggi ad alta affidabilità per ogni settore. Inviaci i tuoi file Gerber e la BOM per un preventivo rapido e feedback professionale.