Интеграция компьютерного автоматизированного производства (CAM) в производство печатных плат (PCB) играет ключевую роль в преобразовании сложных проектных концепций в реальные высокопроизводительные продукты. CAM-инжиниринг служит критически важным связующим звеном между теоретическим проектированием и реальным производством, обеспечивая точное выполнение сложных электрических схем при соблюдении строгих стандартов качества. В этом всестороннем техническом анализе рассматриваются нюансы CAM-инжиниринга, раскрываются передовые требования, лучшие практики и методологии контроля качества, которые составляют основу профессионального производства печатных плат.

Обязанности CAM-инжиниринга и передовые технические требования

CAM-инженеры выполняют фундаментальную задачу по проверке файлов проектирования печатных плат, обеспечивая их соответствие как проектным спецификациям, так и ограничениям производственных процессов. Эта проверка требует глубокого понимания методов изготовления PCB, свойств сырья и эксплуатационных ограничений производственного оборудования. В частности, CAM-инженер должен тщательно анализировать проект на предмет технологичности, выявляя потенциальные проблемы, которые могут повлиять на эффективность производства, выход годных изделий или надежность продукта. Ключевые области анализа включают точность размеров, совместимость материалов и общую осуществимость процесса.

Основной функцией CAM-инжиниринга является процесс проверки правил проектирования (DRC), который строго контролирует соответствие проекта предопределенным производственным ограничениям, включая минимальные размеры элементов, спецификации расстояний и ограничения по соотношению сторон. CAM-инженер должен уметь интерпретировать эти ограничения, обеспечивая соответствие проекта как отраслевым, так и специфическим требованиям заказчика. Например, традиционные производственные процессы обычно требуют минимальной ширины проводника 0,1 мм, тогда как передовые технологии, такие как обработка с мелким шагом, могут работать с шириной проводника до 0,05 мм. Целостность файлов — еще один критически важный аспект CAM-инженерии. Обеспечение отсутствия повреждений данных в файлах Gerber RS-274X крайне важно для предотвращения производственных расхождений и дорогостоящих задержек. Это включает проверку определений апертур, подтверждение точности координат и обеспечение корректных спецификаций слоев и отверстий. Кроме того, CAM-инженеры должны тщательно проверять файлы сверления, чтобы убедиться в правильном назначении траекторий инструмента, размеров отверстий и точности координатных данных. Любые несоответствия должны быть устранены до перехода к этапу производства.

Процесс проверки слоев гарантирует полную совместимость проектных спецификаций с производственными возможностями. CAM-инженеры должны подтвердить, что толщина диэлектрического материала, вес меди и параметры контроля импеданса соответствуют доступным вариантам материалов. Проверка этих параметров требует глубоких знаний материаловедения и его влияния на электрические и механические свойства конечной печатной платы.

Оптимизация обработки производственных данных и повышение эффективности

Обработка производственных данных — это высокоспециализированный и сложный аспект CAM-инженерии, требующий продвинутых технических навыков и тщательного внимания к деталям. Цель заключается в упрощении потока данных при максимальном повышении производственной эффективности без ущерба для качества продукции. CAM-инженеры используют интеллектуальную оптимизацию программ сверления, чтобы сократить время сверления без ущерба для качества отверстий или срока службы инструмента. Это требует сложного планирования и последовательности траекторий инструмента для обеспечения наиболее эффективного использования оборудования, учитывая такие факторы, как свойства материалов и износ инструмента.

В области проектирования панелей CAM-инженеры отвечают за оптимизацию конструкции для повышения производственной эффективности. Цель — найти баланс между использованием материалов, производственными ограничениями и требованиями сборки. Выбранная конфигурация панели должна поддерживать автоматизированные системы, такие как монтажные машины, сохраняя структурную целостность на всех этапах производства. Инженеры также должны учитывать стандартные размеры панелей и спецификации разрывных перемычек, чтобы оптимизировать использование материалов без ущерба для технологичности конструкции.

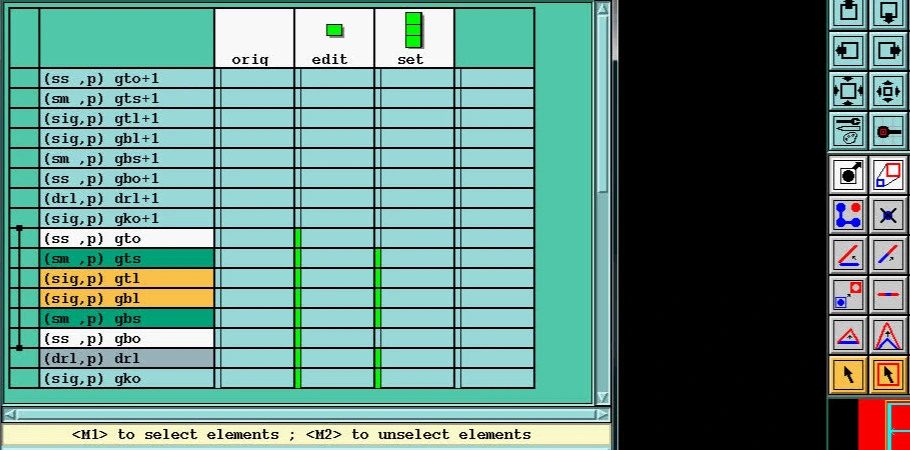

Обработка файлов Gerber предполагает использование продвинутого CAM-программного обеспечения для преобразования проектных данных в рабочие производственные инструкции. CAM-инженер должен обладать экспертизой в нюансах каждого производственного этапа, включая определение медных элементов, спецификации паяльной маски и размещение шелкографии. Каждый этап обработки файлов Gerber должен быть тщательно откалиброван в соответствии с точными требованиями производственного процесса. Кроме того, создание производственной документации играет ключевую роль в передаче технических спецификаций производственной команде. Инженеры CAM отвечают за подготовку подробных производственных чертежей, таблиц сверления и детализированных производственных примечаний, которые точно передают замысел конструкции, тем самым минимизируя риск ошибок в процессе производства.

Строгий контроль качества и соблюдение производственных стандартов

Контроль качества в CAM-инженерии — это не просто предупредительная мера, а неотъемлемая часть всего производственного процесса. Цель заключается в том, чтобы все конструкторские файлы тщательно проверялись на соответствие отраслевым стандартам и производственной реализуемости. Проводя всесторонние процедуры проверки, инженеры CAM выявляют потенциальные производственные проблемы до их возникновения. Это включает анализ таких вопросов, как недостаточные размеры кольцевых площадок, нарушения минимальных зазоров и проблемы, связанные с соотношением сторон.

Важным аспектом контроля качества CAM является оптимизация файлов сверления, которая гарантирует соответствие параметров сверления производственным возможностям. Инженеры CAM должны выбирать инструменты на основе точных требований к размеру отверстий, спецификаций качества поверхности и срока службы инструмента, обеспечивая стабильность и эффективность на протяжении всего производственного процесса. Стандартные допуски сверления обычно требуют точности диаметра готового отверстия в пределах ±0,025 мм, что подчеркивает важность тщательного выбора инструмента и оптимизации программы.

Определение производственных параметров дополнительно подчеркивает важность технической экспертизы. Инженеры CAM должны устанавливать подходящие процессы травления, гальванизации и финишной обработки поверхности, основываясь как на требованиях конструкции, так и на свойствах материалов. Эти параметры должны быть четко указаны в производственной документации, чтобы обеспечить точную коммуникацию с производственными командами и предотвратить ошибки на этапе изготовления.

Для постоянного совершенствования процессов инженеры CAM используют системы обратной связи, чтобы отслеживать производственные показатели и выявлять потенциальные области для улучшения. Анализируя производственные дефекты, данные о выходе продукции и отзывы клиентов, инженеры могут оптимизировать процессы CAM, что приводит к повышению эффективности, сокращению отходов и улучшению общего контроля качества.

Использование передовых производственных технологий и инновационных решений

По мере усложнения конструкций печатных плат CAM-инженерия должна адаптироваться для поддержки новых технологий и методов производства. Например, платы с высокой плотностью монтажа (HDI) представляют уникальные задачи, требующие специализированных знаний в области последовательного ламинирования, формирования микропереходов и обработки наращиваемых слоев. Необходимость точного контроля совмещения и использования сложного оборудования для производства HDI существенно влияет на процессы CAM-инженерии. В области интеграции встраиваемых компонентов инженеры CAM отвечают за координацию размещения компонентов, создание полостей и соединение компонентов в структуре печатной платы. Эта интеграция требует тесного сотрудничества с командами проектировщиков, поставщиками компонентов и производственным персоналом, чтобы обеспечить эффективное изготовление этих передовых конструкций.

Гибкие и жестко-гибкие печатные платы представляют собой еще одну область, требующую специализированных знаний в области CAM-инжиниринга. Эти конструкции включают многослойные структуры и гибкие материалы, что создает проблемы в обработке материалов, проектировании клеевых систем и методах сборки. Инженеры CAM должны глубоко понимать эти материалы и методы, чтобы гарантировать соответствие гибких и жестко-гибких плат как проектным, так и производственным требованиям.

Новые технологии поверхностной обработки, такие как иммерсионное золочение и химическое никелирование, требуют продвинутых знаний в области CAM-инжиниринга. Каждое из этих покрытий требует специфических производственных параметров и мер контроля качества, чтобы обеспечить их правильное нанесение и требуемые электрические и механические свойства.

Роль современных CAM-инструментов и программного обеспечения в эффективном инжиниринге

CAM-инжиниринг в значительной степени зависит от надежных программных систем для оптимизации операций и повышения точности. Современные CAM-платформы предоставляют комплексный набор инструментов для автоматизированной проверки правил проектирования, панелизации и обработки данных. Инженеры CAM должны владеть несколькими программными системами, чтобы учитывать разнообразные производственные требования и обеспечивать оптимальную обработку всех аспектов конструкции для производства.

Кроме того, системы управления базами данных необходимы для организации и управления производственными данными, обеспечения контроля версий, резервного копирования и целостности системы. Эти системы должны поддерживать совместные рабочие процессы, обеспечивая плавную координацию между различными заинтересованными сторонами при сохранении полного аудита для гарантии качества.

Автоматизированные инструменты проверки все чаще используются для сокращения ручных ошибок и повышения эффективности процесса верификации. Эти инструменты позволяют инженерам CAM быстро выявлять расхождения или проблемы, которые могут возникнуть в процессе производства, обеспечивая более высокую точность и согласованность по сравнению с традиционными ручными методами.

Заключение: Эволюция и будущее CAM-инжиниринга в производстве печатных плат

По мере усложнения проектов печатных плат и ужесточения производственных требований, важность профессионального CAM-инжиниринга будет только расти. CAM-инженеры выступают критически важным звеном между проектированием и производством, обеспечивая как технологичность сложных конструкций, так и соответствие высочайшим стандартам качества и производительности. Их экспертиза в области валидации данных, оптимизации и контроля качества гарантирует, что каждая печатная плата отвечает строгим требованиям современных электронных приложений.

Непрерывное развитие CAM-технологий будет играть ключевую роль в будущем производстве печатных плат, особенно с появлением новых технологий, материалов и процессов. В Highleap PCB наши CAM-инженеры стремятся предоставлять оптимальные производственные решения, внедряя передовые технологии и постоянно совершенствуя процессы для удовлетворения постоянно развивающихся потребностей электронной промышленности.

Поскольку отрасль продолжает расширять границы возможного в проектировании и производстве печатных плат, профессиональный CAM-инжиниринг останется центральным элементом создания электронных продуктов нового поколения, отвечающих растущим требованиям к производительности, надежности и инновациям.