Эволюция электронных систем в сторону более высокой плотности мощности и улучшенного теплового управления привела к значительным инновациям в технологии печатных плат с экстремальной медью. По мере развития силовой электроники спрос на печатные платы, способные выдерживать значительные токовые нагрузки при сохранении тепловой стабильности, стал критически важным в различных отраслях — от автомобилестроения до систем возобновляемой энергии.

Если вы ищете надежного партнера для проектирования и производства печатных плат с высокими токами, изучите наши возможности в производстве печатных плат.

Понимание технологии печатных плат с экстремальной медью

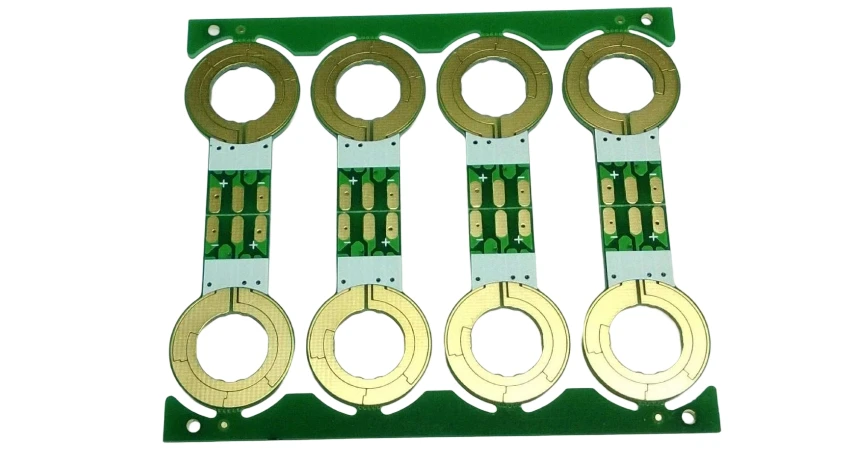

Печатные платы с экстремальной медью, также известные как печатные платы с толстым медным слоем, представляют собой специализированную категорию плат с толщиной меди от 3 унций до 30 унций (105 мкм до 1050 мкм), что значительно превышает стандартный вес меди в 1 унцию (35 мкм) в обычных платах. Увеличенная толщина меди обеспечивает превосходную токопроводящую способность, улучшенное рассеивание тепла и повышенную механическую прочность для требовательных применений.

Производственный процесс печатных плат с экстремальной медью требует сложных методов травления и специализированного оборудования для достижения точной геометрии проводников при сохранении структурной целостности более толстых медных слоев. Передовые процессы гальванизации обеспечивают равномерное распределение меди по плате, а управление импедансом становится все более сложным с увеличением толщины меди.

Критические параметры проектирования и рекомендации

Согласно отраслевым стандартам и производственным возможностям, проектирование печатных плат с экстремальной медью следует определенным параметрам, обеспечивающим надежную работу. Взаимосвязь между толщиной меди, минимальной шириной проводника и токопроводящей способностью лежит в основе эффективных стратегий проектирования.

Для толщины меди от 5 унций до 30 унций требования к минимальной толщине диэлектрика масштабируются пропорционально, обычно составляя от 0,90 мм до 1,08 мм для многослойных конфигураций. Минимальная толщина препрега увеличивается с 0,15 мм при 5 унциях до 1,03 мм при 30 унциях меди, что отражает соображения механических напряжений, присущих применениям с экстремальной медью.

Проектирование переходных отверстий в печатных платах с экстремальной медью требует особого внимания к соотношению сторон и минимальным размерам отверстий. Стандартные конфигурации поддерживают соотношение сторон от 1:6 до 1:8, с минимальными диаметрами переходных отверстий от 0,6 мм для меньшей толщины меди до 1,3 мм для экстремальных толщин. Это масштабирование обеспечивает надежное покрытие гальваническим слоем и механическую стабильность по всей толщине платы.

Анализ токопроводящей способности

Токонесущая способность печатных плат с экстремальной толщиной меди значительно варьируется в зависимости от веса меди, ширины дорожек и условий теплового режима. Для 1 унции меди при повышении температуры на 20 °C дорожка шириной 1,59 мм может безопасно проводить 4,6 А, тогда как та же геометрия дорожки с 30 унциями меди выдерживает 88,1 А при аналогичных тепловых условиях.

Это значительное улучшение токопроводящей способности делает платы с экстремальной толщиной меди незаменимыми для мощных применений, включая системы зарядки электромобилей, инверторы возобновляемой энергии и промышленные схемы управления двигателями. Зависимость между толщиной меди и токопроводящей способностью соответствует установленным тепловым моделям, причем рассеивание тепла становится основным ограничивающим фактором в сильноточных применениях.

Широкие дорожки значительно выигрывают от технологии экстремальной толщины меди: конфигурации с 30 унциями меди и шириной дорожки 406,4 мм способны проводить почти 3000 А в контролируемых тепловых условиях. Такие возможности позволяют напрямую интегрировать системы распределения мощности в структуру платы, устраняя внешние шины и снижая сложность системы.

Особенности теплового режима

Платы с экстремальной толщиной меди превосходно подходят для применений с требовательным тепловым режимом благодаря улучшенным возможностям распределения тепла. Увеличенная площадь поперечного сечения меди обеспечивает превосходную теплопроводность, позволяя эффективно распределять тепло по поверхности платы. Эта характеристика особенно ценна в силовой электронике, где температура переходов компонентов напрямую влияет на надежность и производительность.

Конструкция тепловых переходных отверстий становится критически важной в применениях с экстремальной толщиной меди, требуя тщательной оптимизации расчетов размера и плотности отверстий. Термическое сопротивление медных переходных отверстий значительно снижается с увеличением толщины меди, улучшая теплопередачу от зон монтажа компонентов к радиаторам или тепловым плоскостям.

Инженеры-конструкторы должны учитывать коэффициенты теплового расширения при использовании плат с экстремальной толщиной меди, так как увеличенный объем меди может создавать механические напряжения при температурных циклах. Правильный баланс меди по слоям и стратегическое размещение тепловых развязок помогают смягчить эти эффекты, сохраняя электрические характеристики.

Оптимизация производственного процесса

Производство печатных плат с экстремальной толщиной меди требует специализированных технологий, существенно отличающихся от стандартных процессов изготовления ПП. Фрезерование с контролируемой глубиной обеспечивает точное распределение толщины меди, а современные системы гальванизации поддерживают равномерное осаждение на больших панелях.

Травление в применениях с экстремальной толщиной меди использует специальные химические составы и увеличенное время обработки для достижения требуемой геометрии дорожек. Возможности травления тонких линий становятся все более сложными с увеличением толщины меди, что требует тщательной оптимизации параметров нанесения и экспонирования резиста. Меры контроля качества для печатных плат с экстремальной толщиной меди включают комплексное электрическое тестирование, поперечный анализ и тепловую характеристику. Эти процессы проверки гарантируют, что готовые платы соответствуют строгим требованиям мощных приложений, сохраняя при этом долгосрочную надежность.

Стратегии проектирования для конкретных применений

Приложения для преобразователей мощности выигрывают от печатных плат с экстремальной толщиной меди благодаря снижению потерь сопротивления и улучшенной тепловой эффективности. Импульсные источники питания, работающие на высоких частотах, требуют тщательного учета потерь из-за скин-эффекта и эффекта близости, которые можно уменьшить за счет стратегического распределения меди и оптимизации геометрии проводников.

Приложения для управления двигателями используют технологию экстремальной толщины меди в схемах управления затвором и силовых каскадах. Возможность интеграции высокоточных путей тока в структуру печатной платы упрощает процессы сборки, улучшая тепловое управление и снижая электромагнитные помехи.

Системы возобновляемой энергии, включая солнечные инверторы и преобразователи ветровой энергии, используют печатные платы с экстремальной толщиной меди благодаря их превосходной способности обрабатывать ток и повышенной надежности в суровых условиях окружающей среды. Прочная конструкция таких плат обеспечивает увеличенный срок службы в уличных установках.

Передовые методики проектирования

Соображения целостности сигнала при проектировании печатных плат с экстремальной толщиной меди требуют сложных методов моделирования для учета измененных электромагнитных свойств более толстых медных проводников. Расчеты импеданса должны учитывать модифицированную геометрию проводников и увеличенную толщину меди для поддержания качества сигнала в высокоскоростных приложениях.

Проектирование сети распределения мощности выигрывает от сниженного сопротивления проводников с экстремальной толщиной меди, обеспечивая более эффективное распределение мощности с меньшим падением напряжения на плате. Стратегическое размещение силовых слоев и оптимизация шаблонов соединения переходных отверстий дополнительно улучшают производительность сети питания.

Электромагнитная совместимость (ЭМС) может быть улучшена за счет правильной реализации заземляющих слоев и экранирующих структур с экстремальной толщиной меди. Увеличенная толщина меди обеспечивает превосходную эффективность экранирования, снижая импеданс земли во всем частотном спектре.

Заключение

Технология печатных плат с экстремально толстым медным слоем представляет собой ключевую технологию для современных мощных электронных систем. Благодаря тщательному учету параметров проектирования, стратегий теплового управления и производственных ограничений, инженеры могут использовать уникальные возможности таких плат для достижения превосходной производительности в требовательных приложениях. По мере развития технологии будут появляться новые возможности интеграции и оптимизации, что еще больше расширит потенциальные области применения этих специализированных печатных плат.

Успешная реализация печатных плат с экстремально толстым медным слоем требует тесного сотрудничества между инженерами-проектировщиками и производственными партнерами для обеспечения оптимальных результатов. В Highleap PCB наш опыт в процессах производства плат с экстремально толстым медным слоем позволяет реализовывать сложные проекты, сохраняя при этом высочайшие стандарты качества для критически важных применений.