Перестаньте принимать "достаточно хорошие" конструкции PCB. Каждая плата содержит скрытые неэффективности, стоящие тысяч в производстве и ограничивающие производительность. Наши аудиты оптимизации последовательно находят возможности снижения затрат на 30-40% при одновременном улучшении электрических характеристик.

Доказательство: Недавняя оптимизация PCB малой соты 5G:

- Слои уменьшены с 12 до 8 (-31 $/плата)

- Тепловые характеристики улучшены на 18 °C (охлаждающий вентилятор устранен)

- Выход производства увеличен с 81% до 96%

- Время сборки сокращено на 43%

- Общая экономия: 847 000 $/год на 20K единиц

Это руководство раскрывает точные техники оптимизации, которые мы используем, с реальными измерениями и расчетами, которые вы можете применить немедленно.

Оптимизация целостности сигнала: Измеримые улучшения

Контроль импеданса без премиальных материалов

Большинство конструкций чрезмерно специфицируют требования к импедансу, добавляя ненужные затраты. Вот что действительно важно:

Реальные требования по приложениям:

- USB 2.0: Допуск импеданса ±10% достаточен (не ±5%)

- Ethernet 1 Gbps: ±7% работает надежно

- PCIe Gen3: ±5% требуется только для дорожек >8 дюймов

- HDMI 2.0: ±5% для основных линий, ±10% для вспомогательных

Влияние на стоимость:

- Допуск ±10%: Стандартный FR4, без дополнительных затрат

- Допуск ±7%: +2–4 $ за плату

- Допуск ±5%: +8–12 $ за плату

Техника оптимизации: Рассчитайте фактические требования к импедансу на основе длины дорожки и скорости передачи данных. Пример: Дорожка USB 3.0 длиной 3 дюйма требует только контроля ±8%, а не часто специфицируемых ±5%. Экономия: 6 $/плата × 10 000 единиц = 60 000 $.

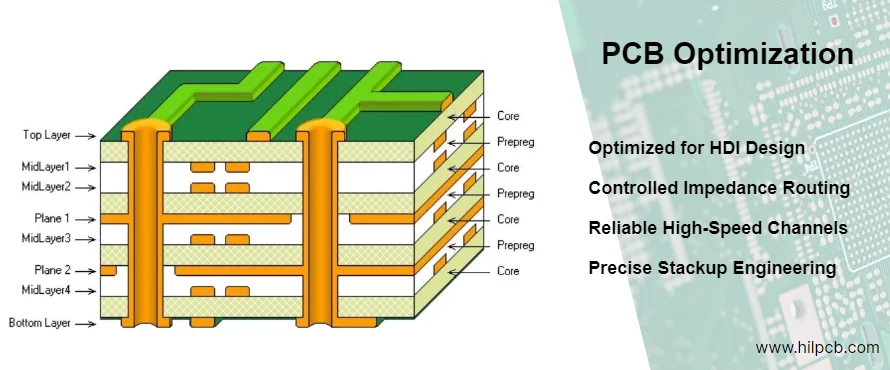

Оптимизация переходных отверстий для высокоскоростных сигналов

Проблема: Ненужные остатки переходных отверстий создают разрывы импеданса Традиционное решение: Обратное сверление (+15–25 $/плата) Оптимизированное решение: Стратегическое спаривание слоев

Пример оптимизации:

- Переместите высокоскоростные сигналы на слои 1–2 или N-1 до N

- Остаток переходного отверстия уменьшен с 62 mil до 8 mil без обратного сверления

- Результат: Улучшение -12 дБ в S11, сэкономлено 20 $/плата

Измеренные улучшения производительности:

| Конфигурация переходного отверстия | Вносимые потери @ 10 ГГц | Влияние на стоимость |

|---|---|---|

| Сквозное отверстие (остаток 62 mil) | -3,2 дБ | Базовый уровень |

- Измеренные улучшения производительности (продолжение)

| Конфигурация переходного отверстия | Вносимые потери @ 10 ГГц | Влияние на стоимость |

|---|---|---|

| Обратно просверленное отверстие (остаток 10 mil) | -0,8 дБ | +18 $/плата |

- Измеренные улучшения производительности (продолжение)

| Конфигурация переходного отверстия | Вносимые потери @ 10 ГГц | Влияние на стоимость |

|---|---|---|

| Оптимизированная пара слоев (остаток 8 mil) | -0,9 дБ | Без дополнительных затрат |

Тепловая оптимизация: Устранение аппаратуры охлаждения

Балансировка меди для естественного распространения тепла

Правило 70/30: 70% теплового управления происходит за счет правильного распределения меди, только 30% через компоненты и переходные отверстия.

Процесс оптимизации:

- Рассчитайте карту рассеивания мощности (Вт/см²)

- Добавьте заливку медью там, где рассеивание >0,5 Вт/см²

- Сбалансируйте медь между слоями (в пределах 15%)

- Соедините тепловые зоны массивами переходных отверстий

Реальный пример: Плата усилителя мощности

- До: Температура перехода 85 °C, требовался радиатор

- После оптимизации: Переход 61 °C, радиатор не нужен

- Изменения: Добавлена заливка медью 2 oz, массив тепловых переходных отверстий (диаметр 0,3 мм, шаг 1 мм)

- Влияние на стоимость: +3 $ стоимость платы, -12 $ радиатор, -2 $ сборка

Оптимизация производства: DFM, который действительно снижает затраты

Математика использования панели

Большинство конструкторов игнорируют панелизацию, теряя 20-40% в эффективности материала.

Стандартные размеры панели:

- 18" × 24" (457 мм × 610 мм) - Наиболее распространенный

- 18" × 21" (457 мм × 533 мм) - Лучше для небольших плат

- 21" × 24" (533 мм × 610 мм) - Премиум, более высокая стоимость

Алгоритм оптимизации:

- Рассчитайте полезную площадь (вычтите границы 15 мм)

- Протестируйте повороты (0°, 90°)

- Включите каналы фрезерования (типично 3 мм)

- Оптимизируйте конфигурацию массива

Реальный пример:

- Исходный: Плата 97 мм × 73 мм

- Стандартное размещение: Массив 4×5 = 20 плат/панель

- Оптимизированный (95 мм × 71 мм + поворот): Массив 5×6 = 30 плат/панель

- Результат: На 50% больше плат на панель, снижение стоимости на 33%

Техники сокращения времени сборки

Оптимизация размещения компонентов:

| Фактор | Влияние на время | Влияние на стоимость/1000 плат |

|---|---|---|

| Двусторонняя → Односторонняя | -47% | -8 500 $ |

- Оптимизация размещения компонентов (продолжение)

| Фактор | Влияние на время | Влияние на стоимость/1000 плат |

|---|---|---|

| Случайная → Унифицированная ориентация | -23% | -4 100 $ |

- Оптимизация размещения компонентов (продолжение)

| Фактор | Влияние на время | Влияние на стоимость/1000 плат |

|---|---|---|

| Смешанные корпуса → Стандартные | -19% | -3 400 $ |

- Оптимизация размещения компонентов (продолжение)

| Фактор | Влияние на время | Влияние на стоимость/1000 плат |

|---|---|---|

| Компоненты 0402 → 0603 | -15% | -2 700 $ |

- Оптимизация размещения компонентов (продолжение)

| Фактор | Влияние на время | Влияние на стоимость/1000 плат |

|---|---|---|

| Разбросанное → Групповое размещение | -12% | -2 150 $ |

Оптимизация питателей: Стандартные монтажные машины имеют 40–80 слотов питателей. Превышение требует перезагрузки:

- Конструкция с <40 уникальными деталями: Однократная настройка, самая быстрая

- 40–80 уникальных деталей: Стандартное производство

80 уникальных деталей: Множественные настройки, +50% время сборки

Один клиент сократил уникальные детали с 93 до 37 через оптимизацию. Результат: Снижение стоимости сборки на 11 $/плата.

Контрольный список оптимизации PCB

Быстрые победы (Внедрить сегодня):

- Объедините контрольные точки в пределах 50 мм для эффективности летающих зондов

- Стандартизируйте размеры переходных отверстий (сокращает смены сверл)

- Используйте 0,2 мм дорожка/зазор только там, где необходимо

- Устраните острые углы (<90°) в дорожках

- Добавьте капли к переходным отверстиям под BGA

Средние усилия (Проекты на 1 неделю):

- Консолидируйте шины питания, где возможно

- Оптимизируйте размещение разъемов для управления кабелями

- Внедрите правильное выравнивание меди

- Пересмотрите и сократите количество уникальных деталей

- Проверьте фактические против указанных допусков

Крупная оптимизация (Уровень редизайна):

- Анализ сокращения количества слоев

- Миграция технологий (HDI, встроенные компоненты)

- Оптимизация архитектуры для стоимости

- Оптимизация цепочки поставок

Оптимизация сети распределения питания (PDN)

Оптимизация разделительных конденсаторов

Большинство конструкций имеют на 50% больше блокировочных конденсаторов, чем нужно, добавляя затраты без пользы.

Научный подход:

- Рассчитайте требование к частотной характеристике

- Смоделируйте импеданс PDN с сетью конденсаторов

- Удалите избыточные конденсаторы, сохраняя целевой импеданс

- Проверьте измерением

Пример: Оптимизация шины питания ПЛИС

- Исходный: 47× 0,1 мкФ, 22× 1 мкФ, 8× 10 мкФ конденсаторов

- Анализ: Целевой импеданс достигнут с на 40% меньшим количеством деталей

- Оптимизированный: 24× 0,1 мкФ, 12× 1 мкФ, 6× 10 мкФ

- Экономия: 3,80 $/плата в компонентах + 2,10 $ в сборке

Консолидация множественных шин

Современные PMIC устраняют несколько дискретных регуляторов:

До: Плата встроенного процессора

- 5V → 3,3V (3A): Дискретный импульсный стабилизатор

- 5V → 1,8V (2A): Дискретный импульсный стабилизатор

- 5V → 1,2V (4A): Дискретный импульсный стабилизатор

- Итого: 38 компонентов, 8,70 $, 15 см² пространства

После: Однокристальное PMIC решение

- Все шины от одного TPS650861

- Итого: 12 компонентов, 4,20 $, 4 см² пространства

- Бонус: Встроенные последовательность и мониторинг

Для сложных проектов оптимизации получите экспертное руководство через консультацию PCB. Сравните затраты на оптимизацию с нашей прозрачной системой предложения PCB. Для крупных улучшений рассмотрите полный редизайн PCB.

ЧАВО: Оптимизация PCB

В: Насколько оптимизация может реально сэкономить? О: Типичная экономия: 20-40% на BOM, 15-30% на сборке, 10-25% на изготовлении PCB. Один клиент сэкономил 73 $ за плату на конструкции, ранее считавшейся "оптимизированной".

В: Повлияет ли оптимизация на надежность? О: Правильная оптимизация улучшает надежность. Лучшее тепловое управление, более чистое питание и улучшения DFM обычно увеличивают MTBF на 30-50%.

В: Сколько времени занимает анализ оптимизации? О: Базовая проверка DFM: 24 часа. Комплексное исследование оптимизации: 3-5 дней. Внедрение: 1-2 недели в зависимости от объема.

В: Можно ли оптимизировать без исходных файлов проекта? О: Да, мы реконструируем из Gerber или физических плат. Это добавляет 2-3 дня к графику.

В: Какова окупаемость услуг оптимизации? О: Большинство проектов окупаются за 6-12 месяцев. Пример: Услуга оптимизации за 5 000 $, экономящая 35 $/плата, окупается за 143 единицы.

![Техники оптимизации PCB: Снижение затрат на 40% при улучшении производительности [На основе данных]](/assets/img/blogs/pcb-optimization.webp)