Монтаж в отверстия остается основополагающим процессом в производстве электроники. Несмотря на широкое распространение поверхностного монтажа (SMT), технология монтажа в отверстия (THT) сохраняет критически важную роль во многих приложениях, где необходимы механическая прочность, термостойкость или поддержка устаревших конструкций. Это полное руководство охватывает все от основ THT до ее преимуществ, полного рабочего процесса сборки, особенностей проектирования и отраслевых применений.

Что такое монтаж в отверстия?

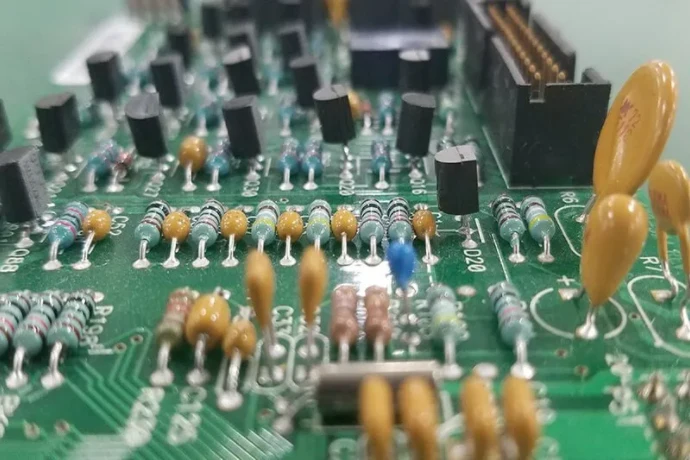

Монтаж в отверстия — это процесс вставки выводов электронных компонентов в просверленные отверстия на печатной плате (PCB) с последующей пайкой выводов на противоположной стороне для механического и электрического соединения. Эти отверстия металлизируются для обеспечения проводимости между слоями PCB. В то время как SMT размещает компоненты на поверхности платы, THT обеспечивает надежное вертикальное крепление.

Такие компоненты, как резисторы, диоды, конденсаторы, разъемы и микросхемы с выводами, обычно монтируются с использованием технологии монтажа в отверстия. THT особенно распространена в приложениях, требующих структурной долговечности, таких как силовая электроника, военные системы и промышленное оборудование.

В средах прототипирования компоненты для монтажа в отверстия предпочтительны благодаря простоте обращения, возможности переделки и пригодности для макетных плат. Совместимость THT с ручной пайкой также делает ее предпочтительным выбором в исследовательских и образовательных учреждениях.

Преимущества монтажа в отверстия по сравнению с SMT

Хотя SMT является стандартом для компактных и высокоскоростных схем, монтаж в отверстия предлагает ключевые преимущества в специализированных случаях:

Механическая долговечность: Компоненты THT закреплены через PCB, что делает их идеальными для деталей, подверженных механической вибрации или частому обращению, таких как разъемы, трансформаторы или высоконадежные переключатели.

Высокое напряжение и мощность: Более крупные выводы компонентов для монтажа в отверстия эффективнее рассеивают тепло, что делает их подходящими для преобразователей мощности, усилителей и блоков управления электромобилей.

Удобство прототипирования: Инженеры предпочитают компоненты для монтажа в отверстия для быстрых итераций и тестирования. Их можно легко вставлять, извлекать или заменять без дорогостоящих станций для переделки SMT.

Повышенная надежность в жестких условиях: Аэрокосмическая, автомобильная и оборонная отрасли продолжают отдавать предпочтение THT для критически важной электроники благодаря улучшенной целостности пайки и устойчивости к ударам и экстремальным температурам.

Совместимость с устаревшими компонентами: Многие специализированные микросхемы и аналоговые устройства до сих пор производятся в корпусах для монтажа в отверстия. THT обеспечивает поддержку устаревших конструкций без необходимости их перепроектирования.

Процесс монтажа в отверстия

Полный рабочий процесс монтажа в отверстия включает несколько этапов, предназначенных для обеспечения точной и долговечной интеграции компонентов: 1. Сверление и металлизация PCB: Печатная плата изготавливается с предварительно просверленными отверстиями на основе BOM и механических чертежей. Эти отверстия металлизируются (PTH) медью для электрического соединения внутренних слоев.

2. Подготовка компонентов: Компоненты часто обрезаются или изгибаются в требуемую форму для соответствия расстоянию между отверстиями. Автоматические формовщики выводов могут обрабатывать осевую или радиальную формовку выводов для больших объемов.

3. Установка компонентов: Выводы вставляются вручную для прототипов или с использованием автоматических установочных машин в производстве. Осевые, радиальные и нестандартные установщики компонентов улучшают точность и скорость размещения.

4. Пайка: Компоненты паяются с помощью:

- Волновой пайки: Платы проходят над волной расплавленного припоя, соединяя все вставленные выводы одновременно.

- Селективной пайки: Точечная пайка для определенных компонентов, когда плата также содержит SMT-элементы.

- Ручной пайки: Используется для малых серий, чувствительных компонентов или доработки.

5. Очистка: После пайки проводится очистка для удаления остатков флюса, чтобы предотвратить долгосрочную коррозию или помехи сигнала. В зависимости от процесса используются водные или безотмывочные флюсы.

6. Контроль и тестирование:

- AOI: Обнаруживает смещение выводов, отсутствующие детали или плохие соединения.

- Рентген: Полезен для проверки внутренних соединений или проникновения в многослойные структуры.

- ICT и функциональное тестирование: Проверяет электрические характеристики перед отгрузкой.

Проблемы в сборке сквозных PCB

Несмотря на преимущества, сборка THT имеет определенные ограничения:

Более длительное время сборки: Установка и пайка медленнее, чем автоматизированные SMT-линии, что влияет на производительность в массовом производстве.

Ограничения дизайна: Необходимо выделять место на плате для отверстий, что может ограничивать гибкость многослойных или высокоплотных конструкций.

Повреждение выводов: Неправильная обрезка или усилие вставки могут повредить хрупкие выводы или переходные отверстия PCB, особенно на платах, собранных вручную.

Неоднородность пайки: Ручная и волновая пайка могут давать нестабильные соединения, если параметры процесса не строго контролируются.

Производители могут преодолеть эти проблемы, интегрируя умные инструменты, стандартизированную обрезку выводов, анализ дизайна для сборки и комбинируя THT с SMT-процессами для баланса и эффективности.

Лучшие практики для оптимизации дизайна и производства

Для максимизации выхода, надежности и технологичности в дизайне сквозных PCB учитывайте следующее:

- Оптимальные размеры отверстий: Оставляйте зазор 0,2–0,25 мм между выводом и отверстием для правильного течения припоя и фиксации.

- Расстояние между компонентами: Обеспечьте место для пайки и контроля, особенно рядом с SMT-зонами.

- Ориентация для волновой пайки: Располагайте осевые компоненты перпендикулярно потоку припоя и избегайте затенения крупными компонентами.

- Используйте метки и шелкографию: Это помогает в автоматической установке и облегчает работу техников при ручной сборке.

- Предварительное формирование выводов: Минимизируйте внутренние напряжения, предварительно формируя выводы для точной подгонки без сильного изгиба.

- Термокомпенсационные площадки: На многослойных платах используйте термокомпенсационные площадки для облегчения пайки выводов, подключенных к земле или силовым слоям.

- Доступность контрольных точек: Проектируйте плату для удобного тестирования цепей и функциональных блоков, особенно если THT является частью диагностического процесса.

Эти советы помогают сократить количество дефектов, обеспечить плавный переход между проектированием и сборкой, а также повысить надежность продукта.

Примеры применения сквозного монтажа в промышленности

Технология сквозного монтажа продолжает играть важную роль в различных отраслях:

- Автомобильная электроника: В блоках управления двигателем (ECU), модулях силовой передачи и интерфейсах датчиков сквозные компоненты выдерживают термические циклы и вибрацию на дороге.

- Аэрокосмические системы: THT-компоненты используются в спутниках, радиолокационных системах и авионике благодаря проверенной механической надежности.

- Промышленная автоматизация: ПЛК, драйверы двигателей и полевые контроллеры выигрывают от надежности THT-сборки в условиях производства.

- Медицинское оборудование: От систем визуализации до аппаратов жизнеобеспечения сквозной монтаж гарантирует надежное крепление критически важных компонентов.

- Силовая электроника: AC-DC преобразователи, зарядные устройства и инверторы часто используют THT для высокотоковых цепей и надежного соединения выводов.

- Образовательные и отладочные платы: THT идеально подходит для учебных наборов, университетских курсов и проектов DIY благодаря простоте и возможности повторного использования.

Поскольку все больше проектов сочетают цифровую логику с аналоговым управлением или силовыми цепями, гибридные решения SMT + THT предлагают лучшее из двух миров.

Доверьте сборку вашего проекта с сквозным монтажом Highleap

Фабрика печатных плат Highleap предлагает комплексные решения "под ключ" для сборки плат со сквозным монтажом. Независимо от того, нужен ли вам надежный промышленный контроллер, блок питания или плата со смешанными технологиями (SMT и THT), мы готовы помочь.

Благодаря опытным инженерам, современным линиям волновой пайки и строгому контролю качества по стандартам IPC, мы обеспечиваем высоконадежную сборку для любой отрасли. Отправьте нам ваши файлы Gerber и BOM для быстрого расчета стоимости и профессиональной консультации.