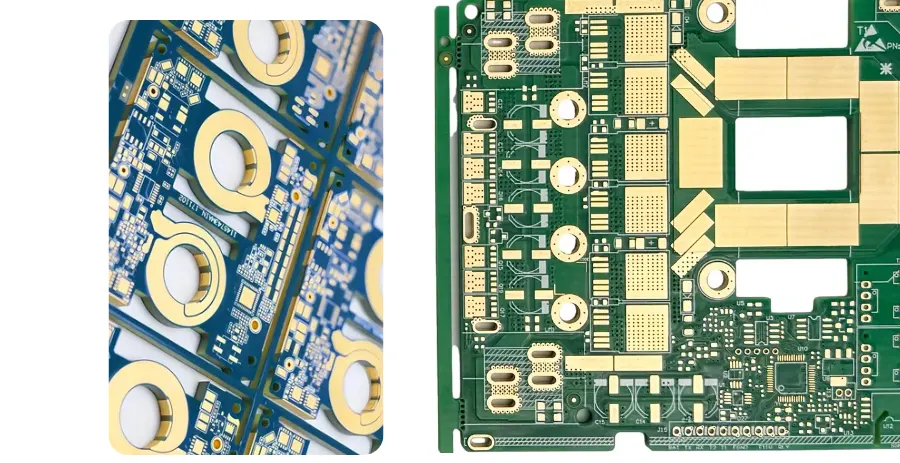

在高功率电子领域,传统的1 oz或2 oz铜箔PCB往往无法满足所需的电流负载和散热需求。这时,厚铜PCB(又称重铜PCB)成为理想选择。

厚铜PCB通常指铜箔厚度为3 oz (105μm)及以上的电路板。这类电路板专为高电流、高温或机械应力环境下的可靠性而设计,常见于以下领域:

- 电源模块

- 电动汽车电池保护及充电系统

- 太阳能逆变器电路

- 工业电机控制器

- 军用及航空级系统

Highleap PCB工厂已为新能源汽车及可再生能源行业客户生产并交付了多层6 oz以及混合结构(如4 oz电源层+1 oz信号层)厚铜板,这些产品通过了冷热冲击、振动和环境等多项严格测试,充分验证了厚铜PCB在实际应用中对电气性能与机械强度的双重保障。

1. 什么是厚铜PCB,为什么要用厚铜?

厚铜PCB是指铜层厚度大于3 oz/ft²的印制电路板。标准PCB一般采用1 oz铜箔,厚铜板则常见于3 oz到10 oz,具体取决于电流、热管理及机械需求。

应用场景

厚铜板广泛应用于高电流(40A–100A)领域,例如:

- DC/DC变换器

- 电池管理系统

- 工业驱动和伺服控制器

- 电力分配背板

- 高压能量系统

工程师选择厚铜的原因

- 电流承载能力强:更大截面积降低电阻损耗

- 热可靠性好:厚铜能有效分散热量

- 机械强度高:抗弯折、抗拉强度提升,防止焊盘/线路损伤

- 抗短路能力好:可承受瞬态冲击能量

- 压降小:高负载区电压更稳定

2. 厚铜PCB的设计规范

设计厚铜PCB不仅仅是加厚铜箔。它会影响布局规则、阻抗控制、层叠结构和可制造性(DFM)。

a. 线宽计算

请采用IPC-2152标准而不是老旧的IPC-2221表格。举例来说,4 oz铜承载10A时,线宽可能需达到2.5 mm以上,具体取决于温升和散热环境。网络计算器仅供参考,务必与生产厂家确认。

b. 热管理

厚铜有助于热传导,但合理的层间分配、热过孔和对称堆叠同样不可或缺,以防止局部过热和分层。切忌将所有大电流线路集中在同一层。

c. 最小间距与可蚀性

厚铜板蚀刻时需更宽的线/间距以避免过度侧蚀。例如:

- 1 oz铜:4/4 mil

- 4 oz铜:10/10 mil常规

- 6 oz铜:建议≥12 mil

请查阅生产厂家的能力表。

d. 对称层叠设计

为防止翘曲和变形,必须保证铜层对称性。若外层为6 oz,内层铜厚也需合理分布。不对称设计在回流焊或冷热冲击后极易变形。

3. 厚铜PCB采购要点

a. DFM与层叠结构验证

Highleap PCB工厂在生产前协助客户验证层叠结构,关注:

- 高铜厚下的树脂流动

- 层压温度与Tg值选择

- 厚铜通孔的孔壁镀层工艺

提前介入可避免后续制造风险。

b. 质量与可靠性标准

我们的厚铜板可按IPC-6012二级或三级标准交付,具体视客户需求。每批产品均包含:

- 铜厚公差(±10%)检测

- 可选微切片及热循环报告

- 100%电测及阻抗验证(如需)

厚铜不仅是结构,更是批量生产中稳定性能的体现。

c. 交期与产能

常规交期:

- 打样:7–10个工作日

- 小批量:10–14个工作日

- 中批量:最长18个工作日

可加急。所有结构在下单前审核,确保进度无忧。

d. 成本构成与报价建议

成本影响因素:

- 铜材和压合次数增加

- 钻头磨损加快、进给速率下降

- AOI与蚀刻公差调整

优化建议:

- 只用实际需要的铜厚

- 信号+电源采用混合层叠

- 优先选择标准材料

我们提供透明报价单,附明细堆叠结构及降本建议,保障可靠性的同时优化成本。

e. 发货与包装

厚铜PCB更重且刚性更强。我们采取:

- 真空+防静电内包装

- 高密度泡沫+外纸箱保护

- 提供全球快递与报关资料

多板订单可合并PCB+PCBA发货,降低运输成本与风险。

4. 厚铜PCB组装:生产可靠性的工艺调整

a. 回流焊与热容量

厚铜像热沉,会吸收大量热量。需注意:

- 坡升控制,应适当延长预热和保温

- 选择性焊接需预热

- 分步钢网或调整锡膏量

Highleap PCB工厂根据实际结构进行回流焊曲线仿真与优化。

b. 焊盘设计与CAM优化

我们根据热释放和润湿性优化焊盘设计,包括:

- 大铜面的热桥设计

- 防焊定义焊盘以便于控热

- 填充过孔防止内层铜层吸锡

CAM工程师会检查数据,针对大面积铜皮和高密度器件提出合理优化建议。

总结:可靠制造始于工程认知

厚铜PCB已成为现代电力电子不可或缺的核心,但只有设计、制造与组装三者协同,才能实现真正的可靠性。

Highleap PCB工厂不仅制造,更注重技术支持与工程验证。我们的目标是让您的厚铜PCB从首件到量产,始终电气可靠、结构稳固、交付准时。

无论您是设计工业电机控制、动力电池包还是紧凑型太阳能逆变器,Highleap团队都能为您提供从结构设计到及时交付的一站式服务。