在电子产品小型化和性能提升的持续推动下,薄膜PCB技术已成为高频、精密和任务关键型电路的基石。在 HILPCB,我们专业从事陶瓷和混合基板上的薄膜PCB制造,提供对航空航天雷达、光通信、射频模块和先进医疗仪器至关重要的高密度、低损耗互连。

什么是薄膜PCB?

薄膜PCB是一种通过使用溅射或蒸发等真空沉积技术将金属线路沉积到绝缘陶瓷、玻璃或半导体基板上而制成的精密电路。与传统PCB层压和蚀刻铜箔不同,薄膜导体是通过原子逐层堆积成超均匀的层,通常厚度为1到10微米。这种方法实现了无与伦比的细线定义、卓越的尺寸稳定性和优异的电气性能。

当亚微米精度或极高的高频稳定性至关重要时——例如在微波滤波器、光子传感器、功率放大器或可植入医疗设备中——这项技术是不可或缺的。与传统的PCB制造相比,薄膜电路提供:

- 卓越的阻抗控制,基板上的介电变化最小。

- 低导体表面粗糙度,显著降低高频下的信号插入损耗。

- 出色的导热性,非常适合散发高密度元件的热量。

- 真空兼容和耐辐射材料,使其适用于航空航天和空间系统。

这些特性确立了薄膜PCB作为现代射频、光学和医疗电子设备支柱的地位,在这些领域中,性能容差不容有失。

关键区别:薄膜电路 vs. 厚膜电路

尽管两种技术都使用陶瓷基板,但薄膜和厚膜电路在材料、沉积方法和性能特征上存在根本区别。

| 特性 | 薄膜PCB | 厚膜电路 |

|---|---|---|

| 导体形成 | 纯金属的物理气相沉积。 | 导电浆料的丝网印刷,然后进行烧结。 |

| 线路精度 | 能够实现 ≤10 µm 的特征尺寸。 | 通常 ≥100 µm。 |

| 表面处理 | 镜面光滑且高度均匀。 | 表面较粗糙,取决于烧结后的浆料成分。 |

| 电气损耗 | 极低,非常适合高速数字和射频应用。 | 较高,由于表面粗糙度和粘结剂材料电阻。 |

| 热稳定性 | 优异,适用于航空航天和高温操作。 | 良好,但受浆料中玻璃粘结剂热膨胀的限制。 |

| 成本和产量 | 精度和成本较高,适合中小批量。 | 成本较低,适合大批量功率混合模块和传感器。 |

薄膜电路在小型化射频模块和精密传感器中表现出色,而厚膜技术在功率混合电路、汽车控制和加热器电路中占主导地位。许多先进设计将两者集成;例如,在同一陶瓷PCB产品上使用薄膜进行高频信号布线,使用厚膜制作印刷电阻。

基板材料和沉积技术:详细概述

薄膜PCB的性能与基板材料的选择和制造工艺的精度内在相关。在HILPCB,我们掌握广泛的材料和技术,以满足严格的特定应用要求。

先进基板材料

基板是电路的基础,决定了其热、机械和电气行为。

- 氧化铝: 行业主力,氧化铝在机械强度、优异的电绝缘性和良好的导热性之间提供了稳健的平衡。有多种纯度等级可供选择,更高纯度可产生更光滑的表面和更低的介电损耗,使其适用于更高频率。

- 氮化铝: 热管理的首选,AlN具有卓越的散热性,接近某些金属。其热膨胀系数与硅紧密匹配,使其成为高功率射频器件和必须最小化热应力的直接芯片贴装组件的理想选择。

- 蓝宝石: 提供原子级光滑的表面,蓝宝石非常适合需要极细线和受控光学特性的应用。其透明性和高介电强度使其成为光电子学、LED和高性能微波电路的首选。

- 石英和熔融石英: 当需要终极高频性能时,石英是无与伦比的。它具有极低的介电常数和常见基板中最低的损耗角正切,使其对于毫米波应用、卫星通信和精密振荡器至关重要。

- 氧化锆及其他电介质: 像氧化锆这样的材料因其高介电强度和在恶劣环境下的坚固性而被使用,包括激光系统和医疗级传感器。

| 材料 | 导热率 | 介电常数 | 损耗角正切 |

|---|---|---|---|

| 氧化铝 | 24 - 30 | ~9.8 | 0.0001 - 0.0002 |

| 氮化铝 | 170 - 200 | ~8.9 | 0.0002 - 0.0005 |

| 蓝宝石 | 35 - 42 | ~9.4 - 11.6 | <0.0001 |

| 石英 | ~1.4 | ~3.8 | <0.0001 |

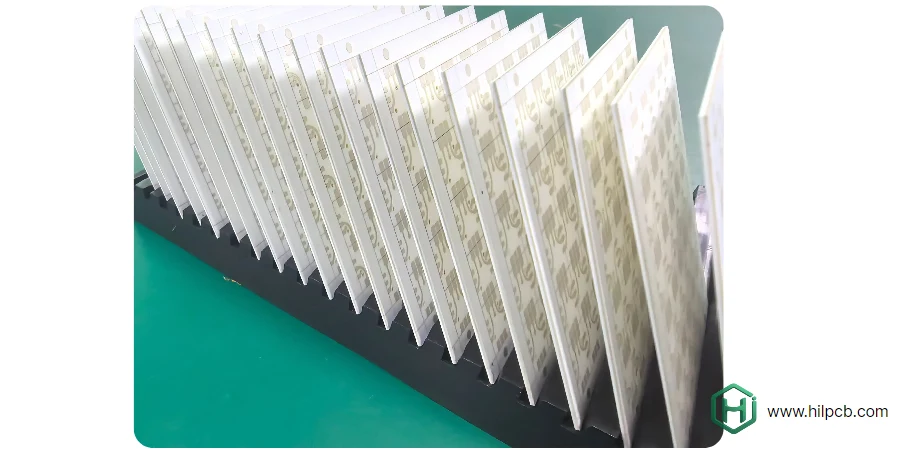

薄膜沉积和图形化工作流程

制造薄膜电路是一个多阶段过程,在洁净室环境中执行,以防止污染并确保精度。

- 基板准备: 过程从基板晶圆的严格清洁开始。这涉及超声波清洗、溶剂冲洗,通常还包括等离子体蚀刻以去除任何有机或颗粒污染物。原子级清洁的表面对于实现后续金属层的强附着力至关重要。

- 物理气相沉积: 这是核心步骤,在高真空腔室中沉积金属层。

- 溅射: 惰性气体被电离产生等离子体。这些离子轰击由所需金属制成的靶材。撞击使金属原子脱离,然后移动并沉积到基板上,形成一层薄、致密且附着力强的薄膜。溅射非常适合在沉积主要导电层之前创建粘附层。

- 蒸发: 源金属在真空中加热直至蒸发。金属蒸气直线行进并在较冷的基板上冷凝。虽然它可以产生非常纯净的薄膜,但附着力通常不如溅射牢固。

- 光刻: 此过程将电路设计从数字文件转移到基板表面。

- 光刻胶涂覆: 一种光敏聚合物,称为光刻胶,通过旋涂到金属化基板上以形成均匀层。

- 曝光: 光掩模——一个带有所需电路不透明图案的玻璃板——被精确对准在基板上。然后组件暴露于紫外线下,紫外线会化学改变曝光区域的光刻胶。

- 显影: 将基板浸入显影液中,洗掉曝光或未曝光的光刻胶,露出电路图案下的底层金属。

- 蚀刻: 将电路图案永久蚀刻到金属层中。

- 湿法蚀刻: 使用化学浴溶解未受保护的金属。速度快但是各向同性的,意味着它在所有方向上进行蚀刻,这可能导致"底切"并限制最小特征尺寸。

- 干法蚀刻: 使用聚焦离子束物理去除未受保护的金属。此过程是高度定向的,能够创建对高频性能至关重要的极细、边缘清晰的线路。

- 去胶和退火: 化学去除剩余的光刻胶,留下最终的金属电路图案。然后晶圆可以进行退火,以释放应力并进一步改善薄膜附着力和稳定性。

这种细致、循序渐进的过程使HILPCB能够实现定义薄膜技术的超高精度。

在高频和医疗设备中的应用

薄膜PCB在对信号完整性、小型化和环境稳定性要求极高的行业中起着关键的推动作用。

射频和微波系统

在5G收发器、相控阵天线和卫星下变频器中,低插入损耗和稳定的相位性能直接决定系统精度。薄膜电路的精确阻抗控制确保了与混合微波模块中有源元件的无缝集成。

航空航天与国防

能够承受真空、极端温度、振动和辐射的特性使薄膜PCB成为航天器有效载荷、制导系统和先进雷达中的首选互连技术。金基金属化可抵抗氧化,确保在恶劣环境下的长期可靠性。

光学和传感器电子设备

光电子模块、光电二极管和光谱仪依赖薄膜基板进行精密信号布线和反射表面控制。其低剖面、平面架构支持关键光学元件所需的微米级对准。

医疗设备和生物电子学

可植入刺激器、诊断传感器和手术探针利用薄膜电路实现其生物相容性、实现气密密封的潜力以及长期可靠性。像氧化铝或蓝宝石上的钛-金之类的材料堆叠既提供导电性又提供耐腐蚀性,确保在人体内安全、稳定地运行。

功率和混合微电子

在功率放大器和射频驱动器中,薄膜互连将寄生损耗降至最低,而陶瓷基板则有效散热。这些模块通常将**陶瓷PCB组装**与薄膜信号层相结合,以创建紧凑的、热管理的系统级封装设计。

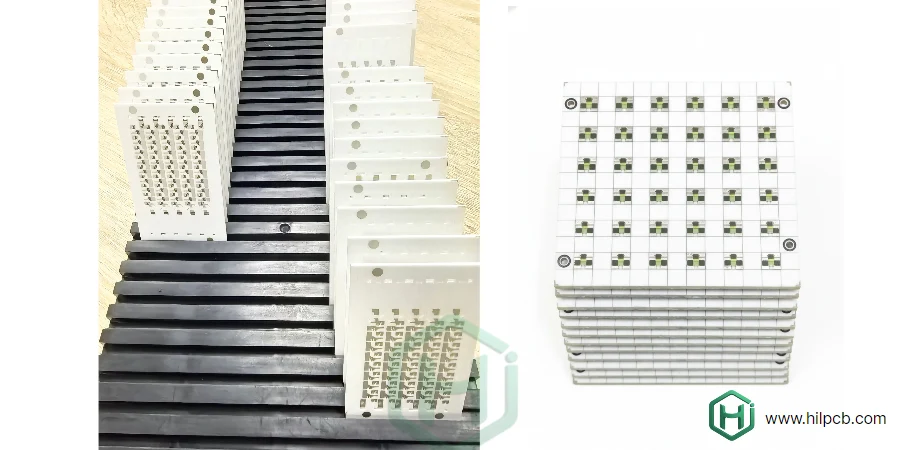

HILPCB的设计和制造能力

HILPCB提供端到端的薄膜PCB制造——从基板工程到图形化、切割和最终测试——全部在一个严格控制的单一工作流程下进行。

工程能力

- 阻抗匹配、热管理和线路优化的设计咨询。

- 多层陶瓷结构以及薄膜-厚膜混合集成。

- 用于热应力和频率响应建模的有限元分析。

- 用于坚固层间连接的定制填充过孔和边缘金属化。

- 用于医疗或航空航天级组件的密封和封装。

制造参数

- 最小线宽/线距: 75 µm / 75 µm

- 导体厚度: 1–15 µm

- 过孔直径: 50–100 µm

- 对准精度: ±5 µm

- 表面处理: Au、Ni/Au、Ag 或 Pt,根据应用要求

质量与可靠性测试

每个电路都经过全面的电气、尺寸和视觉检查。环境验证包括热循环、耐湿性和附着力拉力测试,以保证在所有操作条件下的稳定性能。我们的质量体系通过了ISO 9001、ISO 13485和AS9100认证,确保我们的薄膜PCB满足最苛刻的行业标准。

与HILPCB合作,追求薄膜PCB卓越品质

HILPCB集先进的陶瓷工程、精密薄膜沉积和深厚的射频设计专业知识于一体,提供高可靠性的互连解决方案,为未来要求最苛刻的系统提供动力。

无论您需要单层氧化铝电路还是用于微波放法的复杂多层氮化铝混合电路,我们都能在每一步保证精度、可重复性和材料完整性。我们的设施将薄膜加工与下游组装、封装和测试相结合,提供完整的交钥匙解决方案,加速您的产品开发和上市时间。

探索HILPCB如何通过我们业界领先的薄膜PCB技术提升您的高频或医疗级电子产品。