Moderne Elektronik entwickelt sich ständig weiter, und 4-lagige Leiterplatten (PCBs) sind in Bereichen wie Telekommunikation, Automobilindustrie, Medizintechnik und Industrieanlagen unverzichtbar geworden. Diese Platinen bieten eine zuverlässige, kompakte und leistungsstarke Grundlage für zunehmend komplexe Systeme, die sowohl Signalintegrität als auch Energieeffizienz erfordern.

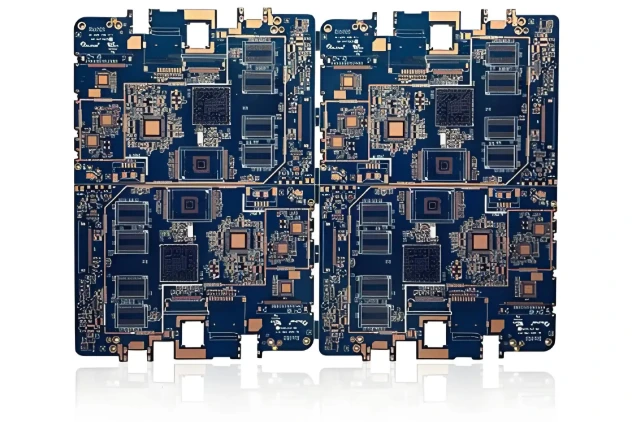

Highleap PCB Factory ist ein vertrauenswürdiger Hersteller, spezialisiert auf alle Arten von PCB-Produktion und -Bestückung – von Einlagen-Prototypen bis hin zu mehrlagigen HDI-, Starrflex- und Leiterplatten mit eingebetteten Komponenten. Mit modernen Anlagen in China und einem Engagement für gleichbleibende Qualität, schnelle Lieferung und wettbewerbsfähige Preise unterstützt Highleap PCB Factory Ingenieure und Beschaffungsteams weltweit mit kompletten End-to-End-Lösungen.

Schichtaufbau-Design von 4-Lagen-PCBs: Grundlage für hochleistungsfähige Leiterplatten

Die Grundlage einer erfolgreichen 4-lagigen Leiterplatte liegt in ihrem Schichtaufbau-Design. In einer typischen Konfiguration werden zwei äußere Signallagen mit zwei inneren Masselagen kombiniert – normalerweise eine für Masse und eine für die Stromversorgung. Dieser Aufbau ermöglicht eine effiziente Signalrouting, stabile Stromversorgung und reduziert elektromagnetische Störungen (EMI).

Ein optimierter Schichtaufbau bietet mehrere Vorteile. Er ermöglicht kontrollierte Impedanz, minimiert Übersprechen und verbessert das Wärmemanagement durch strategische Kupferverteilung. Ingenieure, die mit Mixed-Signal-Systemen oder Hochfrequenzanwendungen arbeiten, passen die Standardkonfiguration oft an die Designanforderungen an. Beispielsweise kann die Platzierung beider Signallagen oben im Stack und die Verwendung der unteren Lagen für Masse- und Stromversorgungsebenen die Analog/Digital-Trennung verbessern oder die Signalintegrität in Hochgeschwindigkeitsdesigns erhöhen.

In einem realen Automobilprojekt half Highleap PCB Factory einem OEM bei der Entwicklung einer kompakten 0,8 mm dicken 4-Lagen-Platine mit maßgeschneidertem Dielektrikumprofil. Das Design erreichte eine 50-Ohm-Einzelended-Impedanz mit einer Toleranz von ±5 %, was eine stabile Leistung für die CAN-Bus-Kommunikation unter extremen thermischen und Vibrationsbedingungen ermöglichte.

Impedanzkontrolle bei 4-Lagen-PCBs: Sicherstellung der Signalintegrität für Hochgeschwindigkeitsanwendungen

Die Impedanzkontrolle ist einer der kritischsten Aspekte im Hochgeschwindigkeits-PCB-Design. Ob für digitale Schaltungen, RF-Systeme oder präzise analoge Anwendungen – nicht abgestimmte Impedanz kann zu Signalreflexionen, Verzerrungen und schlechter Übertragungsqualität führen.

Bei 4-Lagen-Designs wird die Impedanz durch Faktoren wie Leiterbahnbreite, Kupferdicke, Dielektrizitätskonstante der Materialien, Abstand zu Referenzebenen und Lötmaskeneigenschaften beeinflusst. Typische Zielwerte sind 50 Ohm für Einzelended-Leiterbahnen und 90 bis 100 Ohm für differenzielle Paare, abhängig vom Schnittstellenstandard – wie USB 3.0, HDMI, Ethernet oder PCIe.

Fortgeschrittene Designtechniken gewährleisten zusätzlich eine zuverlässige Signalintegrität. Dazu gehören koplanare Wellenleiter für Hochfrequenzsignale, Via-Stitching zur Aufrechterhaltung der Referenzkontinuität, Längenabgleich innerhalb differenzieller Paare und Skew-Kontrolle über mehrere Lanes hinweg. Während der Produktion wird die Zeitbereichsreflektometrie (TDR) eingesetzt, um die Impedanzeigenschaften jedes Panels zu validieren, unterstützt durch Vorproduktionssimulationen und Impedanztestcoupons.

Beispielsweise lieferte Highleap PCB Factory in einem 10-Gbps-Optikmodulprojekt Platinen mit einer Impedanztoleranz von ±3 %. Durch sorgfältige Schichtaufbaumodellierung und Materialkontrolle lag die tatsächlich gemessene Impedanzabweichung bei ±2,1 %, was zu hervorragenden Signal-Augendiagrammen und einer Bitfehlerrate unter 10⁻¹² führte.

4-Lagen- vs. 2-Lagen-PCBs: Leistung, Zuverlässigkeit und Designkompromisse

Die Wahl zwischen einem 2-Lagen- und einem 4-Lagen-PCB-Design ist eine kritische Entscheidung, die Leistung, Herstellbarkeit und langfristige Zuverlässigkeit beeinflusst. Während 2-Lagen-Platinen für einfache Anwendungen kosteneffizient sind, weisen sie oft Mängel in Bereichen wie Signalintegrität, EMI-Leistung, Stromversorgung und Wärmemanagement auf.

4-Lagen-PCBs bieten erhebliche Vorteile. Mit dedizierten Stromversorgungs- und Masseebenen ermöglichen sie sauberere Signalübertragung, Strompfade mit niedrigerer Impedanz und bessere Wärmeableitung. Die zusätzlichen Routing-Lagen unterstützen auch höhere Komponentendichte und kleinere Platinegrößen, insbesondere bei Designs, die mehrere BGA-Packages oder Hochgeschwindigkeits-Differentialrouting erfordern.

Obwohl eine 4-Lagen-Platine 40–60 % mehr kosten kann als eine 2-Lagen-Variante, führt die Investition oft zu Gesamtkosteneinsparungen. Ingenieure können die Anzahl externer Komponenten (wie EMI-Filter) reduzieren, Layout-Zyklen beschleunigen und die Systemstabilität verbessern – was letztendlich die Entwicklungszeit und Garantieansprüche verringert.

Reale Beispiele sprechen Bände: In einem Automobil-Infotainment-Projekt verbesserte der Wechsel zu einem 4-Lagen-PCB die EMI-Leistung um 15 dB und reduzierte die PCB-Fläche um 40 %. Ein Medizingerätehersteller nutzte 4-Lagen-Technologie, um Bildrauschen in Ultraschallsystemen zu eliminieren und die Gehäusegröße um 30 % zu verkleinern. Im industriellen IoT-Bereich verbesserte ein Wireless-Gateway-Produkt seine Kommunikationserfolgsrate von 78 % auf 95 %, nachdem es auf ein 4-Lagen-Design mit integrierten RF- und Mobilfunkantennen umgestellt wurde.

Warum China für die 4-Lagen-PCB-Herstellung wählen: Qualität, Kosten und Geschwindigkeit kombiniert

China führt weiterhin die globale PCB-Industrie an, indem es fortschrittliche Technologie, hohe Produktionskapazität und außergewöhnliche Kosteneffizienz kombiniert. Für Unternehmen weltweit bietet die Partnerschaft mit einem vertrauenswürdigen chinesischen Hersteller wie Highleap PCB Factory Zugang zu High-End-Produktionskapazitäten ohne Kompromisse bei Qualität oder Lieferfristen.

Chinesische Anlagen bieten umfassende Fähigkeiten, darunter HDI-Verarbeitung, Starrflex-Integration, vergrabene/blinde Via-Technologie und den Einsatz von Hochfrequenzmaterialien wie Rogers, Isola und Taconic. Die Ausrüstung stammt von weltweit führenden Anbietern und gewährleistet Präzision und Wiederholbarkeit. Zertifizierungsstandards umfassen ISO 9001, IATF 16949, ISO 14001 und ISO 13485, mit vollständiger Einhaltung von RoHS, REACH, UL und IPC-Klasse-2/3-Fertigungsrichtlinien.

Highleap PCB Factory hält strenge Qualitätskontrollen in jeder Phase ein. Dazu gehören Eingangsmaterialprüfung, Prozessüberwachung, elektrische Tests, AOI- und Flying-Probe-Inspektionen sowie Umweltzuverlässigkeitstests wie Temperaturwechsel und Feuchtigkeitsbelastung. Für kritische Projekte sind auch kundenspezifische Tests und Berichte verfügbar.

In der Logistik bietet Highleap flexible Versandoptionen, um unterschiedliche Kundenanforderungen zu erfüllen. Rapid Prototyping kann innerhalb von 3–5 Arbeitstagen geliefert werden, Kleinserienproduktion in weniger als 8 Tagen und Volumenaufträge innerhalb von 8–15 Tagen. Für dringende Zeitpläne sind auch Express-Builds in 24–48 Stunden verfügbar. Aufträge werden weltweit per FedEx, DHL, UPS und Sammelgut für mittlere bis große Produktionsmengen versandt.

Hinsichtlich der technischen Fähigkeiten unterstützt Highleap PCB Factory minimale Leiterbahn-/Abstandsbreiten von 3 mil, mechanische Vias bis zu 0,1 mm, Laser-Vias bis zu 0,05 mm und Kupfergewichte bis zu 6 oz. Besondere Technologien umfassen impedanzkontrolliertes Routing mit ±3 % Toleranz, eingebettete Komponenten und fortgeschrittene Materialstacks für Hochfrequenz- oder Hochzuverlässigkeitsanwendungen.

Bereit, mit Ihrem 4-Lagen-PCB-Projekt voranzukommen?

Ob Sie Kommunikationsgeräte der nächsten Generation, Automotive-Steuergeräte, Medizinelektronik oder Industrieautomatisierungssysteme entwickeln – Highleap PCB Factory unterstützt Sie bei Ihrem Erfolg.

Kontaktieren Sie uns jetzt für:

- Kostenlose Design-for-Manufacturing (DFM)-Prüfungen

- Schichtaufbauoptimierung und Materialberatung

- Wettbewerbsfähige Angebote mit klaren Kostenaufschlüsselungen

- Schnelllauf-Prototypen- und Massenproduktionsdienstleistungen

Lassen Sie uns helfen, Ihre Ideen schneller, besser und mit voller technischer Zuversicht auf den Markt zu bringen.