Die Integration von Computer-Aided Manufacturing (CAM)-Engineering in die Leiterplattenfertigung (PCB) ist entscheidend, um komplexe Designkonzepte in greifbare, hochleistungsfähige Produkte umzusetzen. CAM-Engineering dient als Schnittstelle zwischen theoretischem Design und realer Fertigung und ermöglicht die präzise Umsetzung elektrischer Designs unter Einhaltung strenger Qualitätsstandards. Diese umfassende technische Analyse beleuchtet die Nuancen des CAM-Engineerings und erläutert fortgeschrittene Anforderungen, Best Practices und Qualitätskontrollmethoden, die die Grundlage professioneller PCB-Fertigung bilden.

Verantwortlichkeiten und fortgeschrittene technische Anforderungen im CAM-Engineering

CAM-Ingenieure sind mit der grundlegenden Aufgabe betraut, PCB-Design-Dateien zu validieren und deren Übereinstimmung mit den Designvorgaben sowie den fertigungstechnischen Grenzen sicherzustellen. Dies erfordert tiefes Verständnis der PCB-Fertigungsmethoden, Materialeigenschaften und maschinellen Grenzen. Insbesondere müssen sie Designs auf Fertigbarkeit prüfen und potenzielle Probleme identifizieren, die Produktionseffizienz, Ausbeute oder Produktzuverlässigkeit beeinträchtigen könnten. Schlüsselbereiche sind Maßhaltigkeit, Materialkompatibilität und Prozessmachbarkeit.

Eine Kernfunktion ist die Designregelprüfung (DRC), die sicherstellt, dass Designs Fertigungsgrenzen wie Mindestbauteilgrößen, Abstände und Aspektverhältnisse einhalten. CAM-Ingenieure müssen diese Grenzen interpretieren können – beispielsweise erfordern Standardprozesse mindestens 0.1mm Leiterbahnbreite, während Feinstleitertechnik bis zu 0.05mm ermöglicht.

Dateiintegrität ist entscheidend: Fehlerfreie Gerber RS-274X-Dateien vermeiden Fertigungsfehler. Dies umfasst die Validierung von Aperturdefinitionen, Koordinatenpräzision sowie korrekter Lagen- und Bohrlochspezifikationen. Bohrdateien müssen korrekte Werkzeugwege, Lochgrößen und Koordinaten aufweisen – Abweichungen sind vor Produktionsstart zu beheben.

Der Lagenschichtungs-Verifikationsprozess stellt Kompatibilität mit Fertigungskapazitäten sicher. CAM-Ingenieure bestätigen, dass Dielektrikumsdicke, Kupfergewicht und Impedanzkontrollparameter innerhalb verfügbarer Materialoptionen liegen – was materialwissenschaftliches Know-how voraussetzt.

Optimierung der Fertigungsdatenverarbeitung und Effizienzsteigerung

Die Fertigungsdatenverarbeitung erfordert hochspezialisierte technische Fähigkeiten. Ziel ist die Optimierung des Datenflusses bei maximaler Produktionseffizienz und Qualität. Intelligente Bohrprogrammoptimierung reduziert Bohrzeiten ohne Qualitätseinbußen – durch präzise Werkzeugwegplanung unter Berücksichtigung von Materialeigenschaften und Werkzeugverschleiß.

Bei der Panelisierung wird die Fertigungseffizienz maximiert: Materialnutzung, Fertigungsgrenzen und Montageanforderungen müssen ausbalanciert werden. Die Konfiguration muss Automationssysteme (Pick-and-Place) unterstützen und strukturelle Integrität gewährleisten. Standardpanelgrößen und Sollbruchstellen sind zu berücksichtigen.

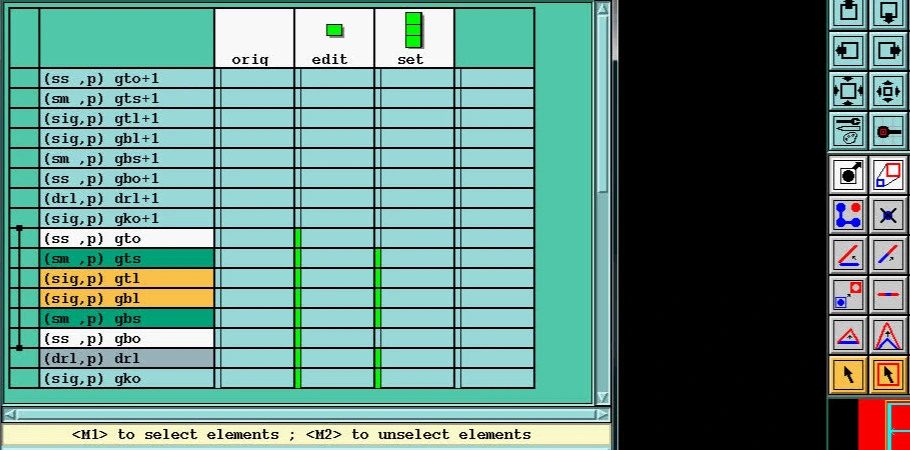

Die Gerber-Dateiverarbeitung nutzt spezielle CAM-Software zur Generierung maschinenlesbarer Fertigungsanweisungen. Der CAM-Ingenieur benötigt Expertenwissen in Kupfermerkmaldefinition, Lötstopplack-Spezifikationen und Bestückungsdruckplatzierung – jeder Verarbeitungsschritt muss präzise kalibriert sein.

Die Erstellung von Fertigungsdokumentation (Fertigungszeichnungen, Bohrpläne, technische Notizen) kommuniziert Designvorgaben präzise an die Produktion und minimiert Fehlerrisiken.

Strenge Qualitätskontrolle und Einhaltung von Fertigungsstandards

Qualitätskontrolle ist integraler Bestandteil des CAM-Prozesses. Durch gründliche Verifikation werden Fertigungsprobleme proaktiv identifiziert – etwa unzureichende Kupferringe (Annular Rings), Mindestabstandsverletzungen oder Aspektverhältnisprobleme.

Die Bohrdateioptimierung stellt sicher, dass Bohrparameter mit Produktionskapazitäten übereinstimmen. Werkzeugauswahl basiert auf Lochgrößen, Oberflächenanforderungen und Standzeit – bei typischen Fertigungstoleranzen von ±0.025mm.

Fertigungsparameterspezifikationen erfordern technische Expertise: CAM-Ingenieure definieren Ätz-, Galvanik- und Oberflächenveredelungsprozesse basierend auf Designanforderungen und Materialeigenschaften. Diese Parameter werden in der Dokumentation klar kommuniziert.

Feedback-Systeme ermöglichen kontinuierliche Verbesserung: Durch Analyse von Fertigungsfehlern, Ausbeutedaten und Kundenfeedback optimieren Ingenieure CAM-Prozesse für höhere Effizienz und Qualität.

Fortgeschrittene Fertigungstechniken und Spitzentechnologien

Komplexere PCB-Designs erfordern angepasste CAM-Prozesse. HDI-Leiterplatten (High-Density Interconnect) benötigen Spezialwissen in sequenzieller Laminierung, Mikrovia-Bildung und Aufbau-Lagenverarbeitung. Präzise Passerkontrolle und spezielle Ausrüstung beeinflussen CAM-Prozesse maßgeblich.

Bei integrierten Bauteilen koordinieren CAM-Ingenieure Platzierung, Hohlraumerstellung und Verbindungstechnik – in enger Abstimmung mit Designern, Bauteillieferanten und Fertigungspersonal.

Flexible und Rigid-Flex-PCBs erfordern Spezialwissen zu Mehrschichtmaterialien, Handhabungstechniken und Klebesystemen. CAM-Ingenieure müssen Materialeigenschaften und Fertigungstechniken beherrschen.

Neue Oberflächenveredelungen wie Immersionsgold oder chemisches Nickel erfordern spezifische CAM-Parameter und Qualitätskontrollen für korrekte elektrische/mechanische Eigenschaften.

Rolle fortgeschrittener CAM-Tools und Software

CAM-Engineering nutzt leistungsfähige Softwaresysteme für automatisierte Designregelprüfungen, Panelisierung und Datenverarbeitung. Ingenieure müssen diverse Softwareplattformen beherrschen.

Datenbankmanagementsysteme organisieren Fertigungsdaten mit Versionskontrolle und Backup-Protokollen. Sie unterstützen kollaborative Workflows bei vollständiger Prüfspurführung.

Automatisierte Verifikationstools reduzieren manuelle Fehler und erhöhen Effizienz – sie identifizieren schneller Abweichungen als traditionelle Methoden.

Fazit

Mit zunehmender PCB-Komplexität wächst die Bedeutung professionellen CAM-Engineerings. CAM-Ingenieure sind das Bindeglied zwischen Design und Fertigung – sie gewährleisten Machbarkeit bei höchsten Qualitätsstandards. Ihr Fachwissen in Datenvalidierung, Optimierung und Qualitätskontrolle erfüllt die Anforderungen moderner Elektronik.

Die Weiterentwicklung von CAM-Techniken wird entscheidend für die Zukunft der PCB-Fertigung sein – insbesondere bei neuen Technologien, Materialien und Prozessen. Bei Highleap PCB liefern unsere CAM-Ingenieure optimale Fertigungslösungen durch Spitzentechnologien und kontinuierliche Prozessverbesserung für die dynamische Elektronikindustrie.

Professionelles CAM-Engineering bleibt Kern der nächsten Elektronikgeneration – es erfüllt steigende Anforderungen an Leistung, Zuverlässigkeit und Innovation.