Die Entwicklung von elektronischen Systemen mit immer höheren Leistungsdichten und verbessertem Wärmemanagement hat zu bedeutenden Fortschritten bei Extreme Kupfer-PCB-Technologien geführt. Da die Leistungselektronik sich stetig weiterentwickelt, steigt branchenübergreifend der Bedarf an Leiterplatten, die hohe Ströme und thermische Stabilität zuverlässig bewältigen – von der Automobilindustrie bis zu erneuerbaren Energiesystemen.

Wenn Sie einen kompetenten Partner für Hochstrom-PCB-Design und -Fertigung suchen, informieren Sie sich über unsere vollständigen Fähigkeiten in der PCB-Fertigung.

Was ist Extreme Kupfer-PCB-Technologie?

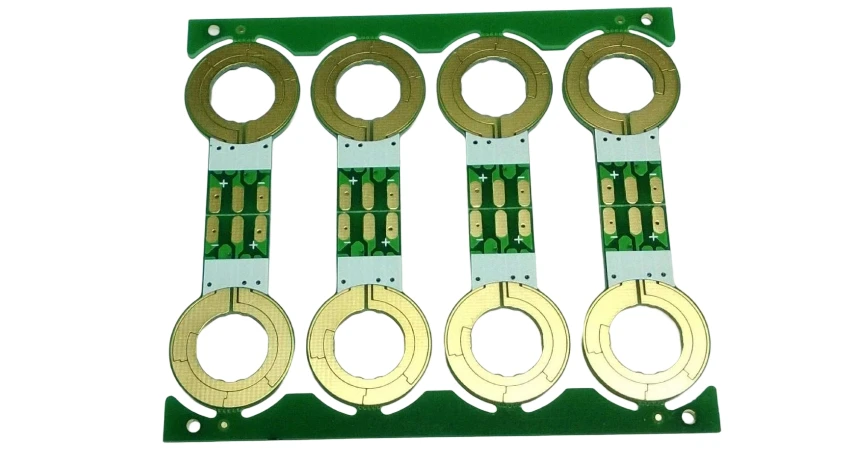

Extreme Kupfer-PCBs – auch als Schwerkupfer-Leiterplatten bekannt – sind eine spezialisierte Kategorie von Leiterplatten, deren Kupferdicke von 3 oz bis zu 30 oz (105 µm bis 1050 µm) reicht und damit die Standarddicke von 1 oz (35 µm) bei üblichen Leiterplatten deutlich übertrifft. Diese erhöhte Kupferdicke ermöglicht eine höhere Stromtragfähigkeit, verbesserte Wärmeverteilung und erhöhte mechanische Belastbarkeit für anspruchsvolle Anwendungen.

Die Fertigung von Extreme Kupfer-PCBs erfordert fortschrittliche Ätzverfahren und spezielle Anlagen, um präzise Leitergeometrien und die strukturelle Integrität der dickeren Kupferschichten zu gewährleisten. Moderne Galvanikprozesse sorgen für eine gleichmäßige Kupferverteilung, während die Impedanzkontrolle mit zunehmender Kupferdicke immer anspruchsvoller wird.

Wichtige Designparameter und Richtlinien

Nach Industriestandards und Fertigungsmöglichkeiten folgt das Design von Extreme Kupfer-PCBs spezifischen Parametern, die eine zuverlässige Leistung sicherstellen. Die Beziehung zwischen Kupferdicke, minimaler Leiterbahnbreite und Stromtragfähigkeit ist Grundlage einer effektiven Designstrategie.

Für Kupferdicken von 5 oz bis 30 oz steigen die Mindestdicken der Dielektrika proportional an, und multilayer-Aufbauten benötigen typischerweise 0,90 mm bis 1,08 mm. Die Mindestdicke des Prepregs erhöht sich von 0,15 mm bei 5 oz auf 1,03 mm bei 30 oz Kupfer, was den mechanischen Belastungen in Extreme Kupfer-Anwendungen Rechnung trägt.

Das Design der Durchkontaktierungen erfordert eine sorgfältige Abstimmung von Aspektverhältnis und Mindestlochgröße. Standardmäßig liegen die Aspektverhältnisse zwischen 1:6 und 1:8, die Mindestdurchmesser skalieren von 0,6 mm bei geringerer Kupferdicke bis 1,3 mm für extreme Anwendungen. So wird eine zuverlässige Galvanik und mechanische Stabilität über die gesamte PCB-Dicke sichergestellt.

Analyse der Stromtragfähigkeit

Die Stromtragfähigkeit von Extreme Kupfer-PCBs variiert stark mit Kupferdicke, Leiterbahnbreite und Wärmemanagement. Bei 1 oz Kupfer und 20 °C Temperaturanstieg trägt eine 1,59 mm breite Leiterbahn sicher 4,6 A; dieselbe Geometrie mit 30 oz Kupfer bewältigt unter gleichen Bedingungen 88,1 A.

Dieser enorme Unterschied macht Extreme Kupfer-PCBs unverzichtbar für Hochleistungsanwendungen wie EV-Ladesysteme, erneuerbare Energieumrichter und industrielle Motorsteuerungen. Die Beziehung zwischen Kupferdicke und Stromkapazität folgt thermischen Modellen, wobei die Wärmeabfuhr der begrenzende Faktor ist.

Breite Leiterbahnanwendungen profitieren besonders von Extreme Kupfer-Technologie: So können 406,4 mm breite Leiterbahnen mit 30 oz Kupfer fast 3000 A unter kontrollierten thermischen Bedingungen führen. Damit wird die direkte Integration von Stromverteilungssystemen in die PCB-Struktur möglich, externe Stromschienen entfallen und die Systemkomplexität sinkt.

Wärmemanagement

Extreme Kupfer-PCBs sind ideal für Wärmemanagement-Anwendungen, denn die größere Kupferquerschnittsfläche sorgt für hervorragende Wärmeleitung und effektive Wärmeverteilung über die Leiterplatte. Dies ist besonders wertvoll in der Leistungselektronik, wo die Temperatur der Bauteile die Zuverlässigkeit und Performance direkt beeinflusst.

Das Design thermischer Durchkontaktierungen ist bei Extreme Kupfer-Anwendungen entscheidend; Größe und Dichte müssen sorgfältig berechnet werden. Der thermische Widerstand kupfergefüllter Vias sinkt mit steigender Kupferdicke deutlich, was die Wärmeübertragung von Bauteilen zu Kühlkörpern oder thermischen Ebenen verbessert.

Ingenieure müssen zudem die Wärmeausdehnungskoeffizienten berücksichtigen, denn das erhöhte Kupfervolumen kann bei Temperaturwechseln zu mechanischen Spannungen führen. Ausgewogene Kupferverteilung und gezielte thermische Entlastungsstrukturen helfen, diese Effekte zu minimieren und gleichzeitig die elektrische Leistung zu erhalten.

Optimierung der Fertigungsprozesse

Die Herstellung von Extreme Kupfer-PCBs erfordert spezielle Verfahren, die sich deutlich von Standard-PCB-Prozessen unterscheiden. Tiefenfräsen sorgt für präzise Kupferverteilung, moderne Galvaniksysteme gewährleisten gleichmäßige Abscheidung auf großen Panels.

Das Ätzen von Extreme Kupfer erfordert spezielle Chemikalien und längere Prozesszeiten, um die gewünschten Geometrien zu erzielen. Feine Leiterbahnen sind mit dickerem Kupfer besonders anspruchsvoll und benötigen eine sorgfältige Abstimmung von Resistauftrag und Belichtung.

Qualitätskontrollmaßnahmen umfassen umfassende elektrische Tests, Schliffbilder und thermische Charakterisierung. So wird sichergestellt, dass die fertigen Leiterplatten den strengen Anforderungen von Hochleistungsanwendungen entsprechen und langfristig zuverlässig funktionieren.

Anwendungsspezifische Designstrategien

Stromrichter profitieren von Extreme Kupfer-PCBs durch geringere Widerstandsverluste und verbessertes Wärmemanagement. Hochfrequenz-Schaltnetzteile erfordern gezielte Maßnahmen gegen Skin- und Proximity-Effekte, die durch optimierte Kupferverteilung und Leitergeometrien minimiert werden können.

Motorsteuerungen nutzen Extreme Kupfer-Technologie für Gate-Treiber und Leistungsstufen. Die Integration von Hochstrompfaden direkt in die PCB vereinfacht die Montage, verbessert die Wärmeabfuhr und senkt elektromagnetische Störungen.

Erneuerbare Energiesysteme wie Solarwechselrichter und Windkraftumrichter profitieren von der hohen Stromtragfähigkeit und Zuverlässigkeit von Extreme Kupfer-PCBs – auch unter rauen Umweltbedingungen. Die robuste Bauweise sorgt für eine verlängerte Lebensdauer im Außeneinsatz.

Fortgeschrittene Designmethoden

Signalintegrität bei Extreme Kupfer-PCBs erfordert fortschrittliche Modellierung, um die geänderten elektromagnetischen Eigenschaften dickere Leiterbahnen zu berücksichtigen. Impedanzberechnungen müssen die modifizierte Leiterbahngeometrie und erhöhte Kupferdicke einbeziehen, um die Signalqualität bei Hochgeschwindigkeitsanwendungen zu gewährleisten.

Die Gestaltung des Power Delivery Networks profitiert von den niedrigen Widerständen der Extreme Kupfer-Leiterbahnen und ermöglicht eine effiziente Stromverteilung mit geringerem Spannungsabfall auf der Platte. Eine strategische Platzierung von Power Planes und optimierte Via-Verbindungen erhöhen die Leistungsfähigkeit weiter.

Die elektromagnetische Verträglichkeit (EMV) kann durch den Einsatz von Extreme Kupfer-Masseflächen und Schirmstrukturen deutlich verbessert werden. Die erhöhte Kupferdicke sorgt für eine bessere Schirmwirkung und senkt die Masseimpedanz über das gesamte Frequenzspektrum.

Fazit

Extreme Kupfer-PCB-Technologie ist ein entscheidender Baustein für moderne Hochleistungselektronik. Mit sorgfältiger Berücksichtigung von Designparametern, Wärmemanagement und Fertigungsprozessen können Ingenieure die einzigartigen Vorteile von Extreme Kupfer-PCBs für anspruchsvolle Anwendungen voll ausschöpfen. Die laufende Weiterentwicklung eröffnet ständig neue Integrations- und Optimierungsmöglichkeiten und erweitert das Anwendungsspektrum dieser spezialisierten Leiterplatten.

Für eine erfolgreiche Umsetzung sind eine enge Zusammenarbeit von Designern und Fertigungspartnern unerlässlich. Highleap PCB bietet mit seiner Erfahrung in Extreme Kupfer-Fertigung die Realisierung komplexer Designs und garantiert höchste Qualitätsstandards für kritische Anwendungen.