Moderne industrielle Systeme sind auf robuste und zuverlässige Elektronik angewiesen, um Prozesse unter extremen Bedingungen zu steuern, zu überwachen und zu automatisieren. Von der Fabrikautomatisierung bis zur Leistungselektronik bilden industrielle Leiterplatten das Fundament für Stabilität, Präzision und Langlebigkeit.

Highleap PCB Factory unterstützt OEMs und Systemintegratoren mit fortschrittlicher PCB-Herstellung und Assemblierung, die speziell auf industrielle Anwendungen abgestimmt ist. Dieser Artikel behandelt die wichtigsten Design- und Fertigungsaspekte für robuste Leiterplatten im Industriebereich.

Was sind industrielle Leiterplatten?

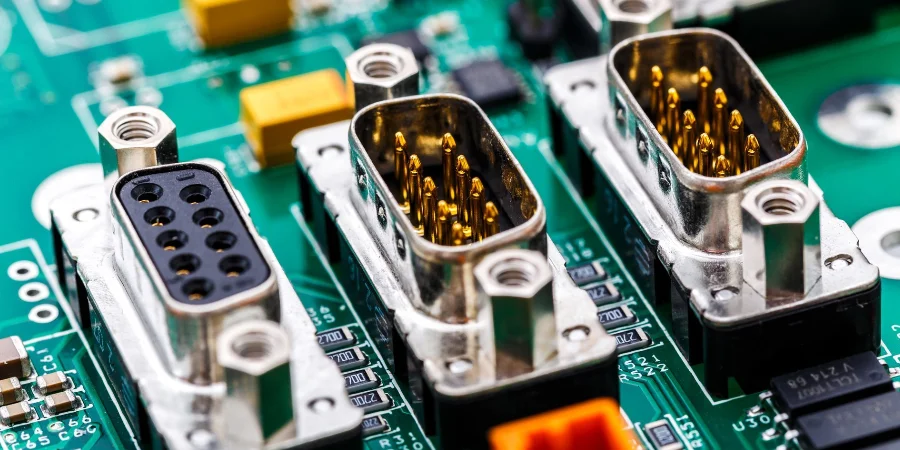

Industrielle Leiterplatten sind PCBs, die speziell für den Einsatz in Hochstresumgebungen wie extremen Temperaturen, mechanischen Vibrationen, elektrischen Störungen und Kontaminationen entwickelt wurden. Sie finden sich in kritischen Anwendungen wie:

- Fabrikautomatisierung und Robotik

- Motorsteuerungen und Servoregler

- Stromumwandlungssysteme

- Industrielle IoT (IIoT)-Sensoren und Gateways

- Speicherprogrammierbare Steuerungen (SPS)

- Schweres Gerät und Prozessinstrumentierung

Im Vergleich zu kommerziellen PCBs erfordern Industrie-Leiterplatten eine sorgfältige Materialauswahl, strukturelle Verstärkung und höchste Fertigungspräzision, um Zuverlässigkeit und eine lange Lebensdauer zu gewährleisten.

Hauptmerkmale industrieller PCBs

1. Thermische Stabilität und Hoch-Tg-Materialien

Industrielle Umgebungen setzen Elektronik oft dauerhaft hohen Temperaturen aus. Zur langfristigen Zuverlässigkeit werden industrielle PCBs aus Materialien mit hoher Glasübergangstemperatur (Tg) gefertigt – zum Beispiel FR-4 mit ≥170 °C oder Polyimid-Substrate. Diese gewährleisten strukturelle und elektrische Stabilität unter thermischen Belastungen.

2. Mechanische Robustheit und Vibrationsfestigkeit

Anwendungen wie Motorsteuerungen und mobile Maschinen erzeugen stetige mechanische Belastungen und Vibrationen. Durch Designmaßnahmen wie dickere Kupferschichten (ab 2 oz), Randmetallisierung und verstärkte Durchkontaktierungen wird die mechanische Stabilität erhöht und Ermüdungsbrüche werden vermieden.

3. Schutz vor Feuchtigkeit und korrosiven Medien

Industrielle Anlagen sind oft rauen Umweltbedingungen wie Feuchtigkeit, Chemikalien und Partikeln ausgesetzt. Schutzmaßnahmen wie Schutzlackierungen (Conformal Coating) und chemikalienbeständige Lötstopplacke verhindern Oxidation, Korrosion und Kurzschlüsse.

4. EMV-Leistung und Signalintegrität

Industrielle Systeme sind häufig mit hohen Schaltströmen und komplexer Steuerungslogik konfrontiert, was zu Störungen und Signalverlust führen kann. Eine gute elektromagnetische Verträglichkeit (EMV) beginnt beim PCB-Layout: Durchdachte Masseflächen, optimierte Layer-Stackups und klare Trennung von analogen und digitalen Bereichen sichern Signalintegrität und Systemstabilität.

Designrichtlinien für industrielle PCBs

Erfolgreiche industrielle PCB-Anwendungen beginnen mit dem Design. Bewährte Maßnahmen sind:

- Größere Kriech- und Luftstrecken gemäß Industrie-Sicherheitsstandards (z. B. IEC 61010)

- Thermische Vias und Wärmeverteiler zur Vermeidung von Hot-Spots

- Redundante Masseverbindungen zur Sicherheit und Störunterdrückung

- Design-for-Manufacturability (DFM) zur Fehlervermeidung und besseren Testbarkeit

- Für Hochspannungs-PCBs: Simulation des Durchschlagsverhaltens und Wahl geeigneter Isolationsmaterialien

Fertigungsaspekte

Die Herstellung industrieller PCBs geht über Standardprozesse hinaus. Wichtige Faktoren sind:

- Materialkonsistenz und Rückverfolgbarkeit für lange Produktlebenszyklen

- Dicke Kupferschichten für Leistungsfähigkeit und mechanische Stabilität

- Automatisierte optische Inspektion (AOI) und In-Circuit-Test (ICT) zur Qualitätsprüfung

- Selektives Löten für gemischte SMD/THT-Bestückung in Hybridsystemen

- IPC Class 2 oder Class 3 Konformität je nach Kritikalität

Highleap bietet Mehrlagenaufbau, schwere Kupferschichten bis 20 oz, Impedanzkontrolle und robuste Bauteilmontage für anspruchsvolle Anwendungen.

Anwendungen industrieller PCBs

Industrielle Leiterplatten sind das Herzstück zahlreicher Systeme, in denen Präzision, Verfügbarkeit und Sicherheit oberste Priorität haben, z. B.:

- CNC- und Robotersteuerungen

- Module zur Blindleistungskorrektur

- Sensorknoten und Datenerfassungssysteme

- Intelligente Relais und programmierbare Logikmodule

- Energiemonitoring und Smart-Grid-Geräte

Zuverlässigkeit und Lebensdauer

Industrielle PCBs müssen 10 bis 20 Jahre unter schwierigen Bedingungen funktionieren. Dies erfordert widerstandsfähige Materialien, stabile Lötstellen und dauerhafte Schutzschichten. Frühe Umweltprüfungen wie Temperaturzyklen und Vibrationstests sind entscheidend für die Bestätigung der Langzeitzuverlässigkeit.

Designer müssen auch die Einhaltung von Normen wie UL, CE und RoHS berücksichtigen – diese beeinflussen die Materialwahl, Leiterabstände und den Fertigungsprozess. Einheitliche Qualität über alle Chargen minimiert das Risiko von Ausfällen in sicherheitskritischen Systemen.

Zur Wartungsfreundlichkeit und Verfügbarkeit integrieren Boards oft Testpunkte, modulare Anschlüsse und Diagnoseschaltungen. Immer häufiger kommen Sensoren und Mikrocontroller zum Einsatz, um Leistung und Wartungsbedarf in Echtzeit zu überwachen.

Fazit

Industrielle Leiterplatten sind das Rückgrat moderner Fertigungs-, Energie- und Steuerungssysteme. Ihr Design und ihre Herstellung erfordern tiefes Verständnis der Einsatzbedingungen, Zuverlässigkeitsanforderungen und Umweltbelastungen.

Highleap PCB Factory vereint präzise Fertigung, hochwertige Materialien und skalierbare Assemblierung für industrielle Elektronik weltweit. Mit Engineering-Kompetenz sorgen wir dafür, dass Ihre Systeme auch unter härtesten Bedingungen zuverlässig funktionieren.