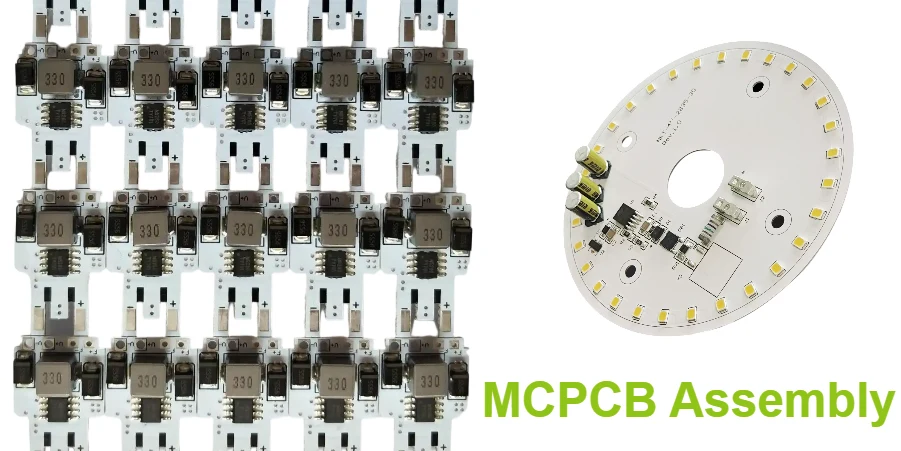

Bei Highleap PCB Factory bieten wir End-to-End-Montagedienstleistungen für Metallkern-Leiterplatten (MCPCB), die für die anspruchsvollsten elektronischen Anwendungen von heute konzipiert sind. Unser Fachwissen geht weit über LEDs und Automobilplatinen hinaus – wir unterstützen industrielle Stromversorgungssysteme, erneuerbare Energien, Telekommunikationsinfrastruktur, Medizinelektronik, Luft- und Raumfahrt sowie Konsumgeräte. Durch die Kombination von Spezialausrüstung, fortschrittlichen Wärmemanagementprozessen und jahrzehntelanger Ingenieurerfahrung liefern wir Baugruppen, die strengen Leistungs- und Zuverlässigkeitsanforderungen gerecht werden.

Dieser umfassende Leitfaden untersucht MCPCB-Montagetechniken, Prozessoptimierungsstrategien, Qualitätskontrollpraktiken und anwendungsorientierte Lösungen, um Herstellern konsistente Ergebnisse über eine breite Palette von Hochleistungs- und thermisch anspruchsvollen Designs zu ermöglichen.

Herausforderungen der MCPCB-Montage verstehen

Die Montage von Metallkern-Leiterplatten stellt im Vergleich zur herkömmlichen FR-4-Montage einzigartige Herausforderungen dar und erfordert spezielle Prozesse und Anpassungen der Ausrüstung. Die hohe Wärmeleitfähigkeit des Metallsubstrats, die während des Betriebs eine hervorragende Wärmeableitung bietet, führt zu Montageherausforderungen, die eine sorgfältige Prozesskontrolle erfordern.

Überlegungen zur thermischen Masse: Das Aluminium- oder Kupfersubstrat wirkt während des Lötens als massiver Kühlkörper, was modifizierte Reflow-Profile und erhöhte thermische Energie erfordert. Standard-Reflow-Parameter führen aufgrund der schnellen Wärmeableitung nicht zu einer ordnungsgemäßen Lötstellenbildung. Vorheizen wird für den Temperaturausgleich über die Platine entscheidend. Unterseitige Heizung kompensiert die Wärmeaufnahme des Substrats. Verlängerte Einweichzonen sorgen für eine gleichmäßige Temperaturverteilung vor dem Reflow.

Materialkompatibilitätsprobleme: Metallsubstrate dehnen sich anders aus als Bauteile, was während des thermischen Zyklus Spannungen erzeugt. Die CTE-Fehlanpassung zwischen Aluminium (23 ppm/°C) und Keramikkomponenten (6 ppm/°C) erfordert eine sorgfältige Prozessgestaltung. Die Zuverlässigkeit der Lötstellen hängt von der Spannungssteuerung durch optimierte Pad-Gestaltung ab. Unterfüllung oder Randverklebung bietet mechanische Verstärkung für kritische Komponenten. Die Montagesequenzplanung minimiert kumulative Spannungseffekte.

Anforderungen an die Oberflächenvorbereitung: Aluminiumsubstrate oxidieren schnell und erfordern eine besondere Handhabung und Vorbereitung. Oberflächenkontamination beeinträchtigt die Zuverlässigkeit der Lötstellen erheblich. Reinigungsprozesse müssen Oxidation entfernen, ohne die Dielektrikumschicht zu beschädigen. Die Auswahl des Flussmittels wird entscheidend für die Förderung der Benetzung. Lagerbedingungen und Handhabungsverfahren verhindern eine erneute Kontamination vor der Montage.

MCPCB vs FR-4 Montagevergleich

| Parameter | Standard FR-4 | Aluminium MCPCB | Kupfer MCPCB |

|---|---|---|---|

| Vorwärmtemperatur | 100-120°C | 120-150°C | 140-160°C |

| Einweichzeit | 60-90 Sekunden | 90-120 Sekunden | 120-150 Sekunden |

| Spitzentemperatur | 235-245°C | 245-255°C | 250-260°C |

| Zeit oberhalb Liquidus | 45-60 Sekunden | 60-75 Sekunden | 65-80 Sekunden |

| Abkühlrate | 2-4°C/Sekunde | 1-3°C/Sekunde | 1-2°C/Sekunde |

Lötpastendruck-Optimierung

Präziser Lötpastenauftrag bildet die Grundlage für zuverlässige MCPCB-Montage und erfordert optimierte Schablonendesigns und Druckparameter, die den Substrateigenschaften entsprechen.

Schablonendesign-Überlegungen

Blendenmodifikationen: Erhöhtes Lotpastenvolumen gleicht die Wärmeabsorption des Substrats während des Reflow-Lötens aus. Das typische Blendenflächenverhältnis steigt im Vergleich zu FR-4-Designs um 10-20%. Home-Plate- und D-förmige Blenden verbessern die Pastenfreigabe bei Feinteilbauteilen. Abgerundete Ecken verhindern Pastenrückstände und verbessern die Druckkonsistenz. Nanobeschichtung reduziert die Oberflächenspannung und erhöht die Pastenübertragungseffizienz.

Dickenauswahl: Standard 0,12 mm (5 mil) Schablonen eignen sich für die meisten MCPCB-Anwendungen. Stufenschablonen ermöglichen gemischte Bauteiltechnologien auf einzelnen Platinen. 0,15 mm (6 mil) Dicke bietet zusätzliche Paste für Bauteile mit hoher Wärmekapazität. Lasergeschnittene Blenden gewährleisten glatte Wände und minimieren Pastenrückstände. Galvanisch gefertigte Schablonen bieten höchste Präzision für Feinteilanwendungen.

Druckprozessparameter

Maschineneinstellung: Rakeldruckanpassung gleicht Substratsteifigkeitsunterschiede aus. Reduzierte Druckgeschwindigkeit (20-40 mm/s) verbessert die Pastenübertragungskonsistenz. Optimierte Ablösegeschwindigkeit verhindert Pastendehnung oder -riss. Stützvorrichtungen verhindern Substratverformung während des Drucks. Automatische Schablonenreinigung erhält die Druckqualität über Produktionsläufe.

Pastenauswahl: Reinigungsfreie Flussmittelformulierungen verhindern Substratschäden durch Reinigung. Typ 4- oder 5-Pulver verbessert die Druckdefinition feiner Strukturen. Verlängerte Offenzeit ermöglicht längere Montageprozesse. Halogenfreie Optionen erfüllen Umweltanforderungen. Thermische Stabilität gewährleistet konsistente Leistung über erweiterte Profile.

Bauteilplatzierungsstrategien

Die präzise Platzierung von Bauteilen auf MCPCB-Substraten erfordert die Berücksichtigung von Wärmeausdehnung, Platzierungskraft und Klebstoffanforderungen, die für Metallkernplatinen einzigartig sind.

Pick-and-Place-Optimierung

Maschinenkonfiguration: Vision-System-Kalibrierung berücksichtigt Substratreflexionsunterschiede. Anpassung der Platzierungskraft verhindert Bauteil- oder Substratschäden. Düsenauswahl ermöglicht Bauteilvielfalt bei minimalem Wechselaufwand. Fiducial-Erkennungsoptimierung verarbeitet verschiedene Substratfarben. Bauteilhöhenmessung gewährleistet präzise Z-Achsen-Positionierung.

Platzierungsgenauigkeit: Globale Fiducials an Platinecken maximieren die Korrekturgenauigkeit. Lokale Fiducials nahe kritischen Bauteilen verbessern die Feinteilplatzierung. Verbiegungskompensation hält die Genauigkeit auf großen Substraten. Temperaturgeregelte Platzierungsköpfe verhindern thermische Drift. Statistischer Prozesskontroll überwacht und erhält die Platzierungsgenauigkeit.

Klebstoffdosierung

Wärmemanagement: Wärmeleitende Klebstoffe verbessern den Wärmeübergang bei kritischen Bauteilen. Dosierprofile optimieren die Abdeckung bei minimalem Materialverbrauch. Aushärtungsprofile balancieren Haftfestigkeit und Produktionsdurchsatz. UV-Aushärtungsoptionen ermöglichen selektive Verbindung ohne thermische Belastung. Nacharbeitungskompatibilität gewährleistet bei Bedarf die Servicefähigkeit. Anwendungsmethoden: Jet-Dispensing ermöglicht präzise, berührungslose Klebstoffapplikation. Pin-Transfer gewährleistet einheitliche Punktgrößen für Chipkomponenten. Siebdruck ermöglicht großflächige Underfill-Applikation. Nadeldosierung passt sich unregelmäßigen Bauteilgeometrien an. Automatisierte Inspektion überprüft die Klebstoffpositionierung vor der Bauteilmontage.

Reflow-Lötprofiloptimierung

Aufwärmzone

- Aufheizrate: maximal 1,5-2°C/Sekunde

- Zieltemperatur: 150°C für Aluminiumsubstrate

- Dauer: typisch 90-120 Sekunden

- Bodenheizung: 60-70% der oberen Zonen

Haltezone

- Temperaturbereich: 150-180°C

- Mindestdauer: 60-90 Sekunden

- Flussmittelaktivierungsoptimierung

- Temperaturausgleich kritisch

Reflow-Zone

- Spitze: 245-255°C für SAC305

- Zeit über Liquidus: 60-75 Sekunden

- Spitzenverweilzeit: 10-20 Sekunden

- Stickstoffatmosphäre empfohlen

Kühlzone

- Rate: maximal 2-3°C/Sekunde

- Schrittweise Kühlung verhindert Spannungen

- Austrittstemperatur: <40°C

- Erzwungene Kühlung kontrolliert

Profilverifikation mit Thermoprofilierungssystemen ist für die Prozessvalidierung essenziell

Selektives Löten für MCPCB

Selektives Löten ermöglicht präzise Durchsteckmontage auf MCPCB-Substraten und löst die Herausforderungen der traditionellen Wellenlötung mit Metallkernplatinen.

Prozessvorteile

Temperaturkontrolle: Lokale Erwärmung minimiert thermische Belastung des Substrats. Programmierbare Vorwärmung verhindert thermischen Schock. Präzise Verweilzeitsteuerung gewährleistet vollständige Lochfüllung. Mehrpunkt-Temperaturüberwachung sichert Prozesskontrolle. Stickstoffatmosphäre verbessert Benetzung und reduziert Oxidation.

Flexibilitätsvorteile: Individuelle Lötstellenprogrammierung für unterschiedliche Wärmemassen. Mehrere Flussmittel- und Löttypen auf einer Platine möglich. Bauteilspezifische Parameter optimieren jede Verbindung. Keine Maskierung erforderlich, reduziert Vorbereitungszeit. Geringe thermische Auswirkung auf benachbarte SMT-Bauteile.

Implementierungsrichtlinien

Flussmittelauftrag: Sprühflusssmittel ermöglicht gleichmäßige Abdeckung mit minimalem Volumen. Tropfenstrahl-Flusssmittel bietet präzise Auftragskontrolle. Aktivierungszeit und Temperatur des Flussmittels optimieren Benetzung. Reinigungsfreie Formulierungen eliminieren Nachlöt-Reinigung. Kompatibilitätsprüfung verhindert Substratdegradation.

Lötparameter: Löttemperatur 260-280°C für bleifreie Anwendungen. Kontaktzeit typisch 2-4 Sekunden pro Verbindung. Stickstoffdurchfluss 15-20 L/min zur Oxidationsvermeidung. Wellenhöhenanpassung sichert vollständige Barrelfüllung. Anti-Brücken-Funktionen verhindern Lötkurzschlüsse.

Qualitätskontrolle und Inspektion

Umfassende Qualitätskontrolle während der MCPCB-Montage gewährleistet Zuverlässigkeit und Leistung gemäß Kundenanforderungen.

Prozessüberwachung

Lötpasteninspektion (SPI): 3D-Messung validiert Pastenvolumen und -verteilung. Höhen-, Flächen- und Volumenmessungen sichern Konsistenz. Echtzeit-Feedback ermöglicht sofortige Korrekturmaßnahmen. Statistische Trendanalyse erkennt Prozessabweichungen vor Fehlerauftritt. Closed-Loop-Kommunikation mit Drucker optimiert Parameter.

Automatische Optische Inspektion (AOI): Post-Placement-Inspektion überprüft Bauteilposition und -ausrichtung. Nach Reflow-Inspektion identifiziert Lötfehler und Bauteilprobleme. 3D-AOI bietet erweiterte Fehlererkennungsfähigkeit. Reduzierung falscher Meldungen durch optimierte Programmierung und Beleuchtung. Statistische Datenerfassung ermöglicht kontinuierliche Verbesserung.

Funktionstests

In-Circuit-Test (ICT): Elektrische Verifikation bestätigt Schaltungsfunktionalität. Bauteilwertmessung validiert Montagegenauigkeit. Boundary-Scan-Test für komplexe Digitalschaltungen. Flying-Probe-Test für Prototypen und Kleinserien. Thermischer Test validiert Wärmeableitungsleistung.

Burn-In und Zuverlässigkeit: Temperaturwechsel bestätigt Lötstellenzuverlässigkeit. Leistungszyklus validiert Thermomanagement-Effektivität. Vibrationstest sichert mechanische Integrität. Umgebungsstress-Screening identifiziert Frühausfälle. Beschleunigte Lebensdauertests prognostizieren Langzeitzuverlässigkeit.

LED-MCPCB-Montagespezifikationen

Unterstützte LED-Typen

SMD-LEDs: 3528, 5050, 5730, 2835

Hochleistung: 1W, 3W, 5W, 10W

COB: 10W-300W Arrays

UV/IR: Sonderbehandlung möglich

Wärmeübergangsmaterial

TIM-Typen: Paste, Pad, Kleber

Leitfähigkeit: 1-8 W/m·K Optionen

Dicke: 50-200μm kontrolliert

Abdeckung: >95% Kontaktfläche

Qualitätsstandards

IPC-A-610: Klasse 2/3 Montage

J-STD-001: Lötvorschriften

Prüfung: 100% AOI + Funktionstest

Rückverfolgbarkeit: Vollständige Losverfolgung

Produktionskapazität

SMT-Linien: 8 Hochgeschwindigkeitslinien

Kapazität: 50M Komponenten/Monat

Minimum: 1 Stück Prototyp

Maximum: 100K+ Serienfertigung

Fortgeschrittene Montagetechnologien

Neue Technologien und fortschrittliche Prozesse verbessern die MCPCB-Montagefähigkeiten zur Bewältigung zunehmend komplexer Anforderungen.

Dampfphasenlöten

Prozessvorteile: Gleichmäßige Erwärmung unabhängig von Bauteilmasse oder Farbe. Maximale Temperatur durch Siedepunkt der Flüssigkeit begrenzt. Lunkerfreie Lötstellen durch kontrollierte Atmosphäre. Reduzierte Oxidation in inertem Dampfumfeld. Geringere Spitzentemperaturen möglich im Vergleich zu Konvektion.

MCPCB-Anwendungen: Große Aluminiumsubstrate mit signifikanter Wärmekapazität. Mehrschichtige Baugruppen mit variierenden Kupferdichten. Mischtechnologie-Leiterplatten mit diversen Bauteiltypen. Lunkerempfindliche Anwendungen mit hohen Ansprüchen an Lötqualität. Temperatursensitive Komponenten mit minimaler thermischer Belastung.

Laserlöten

Selektive Bearbeitung: Berührungslose lokale Erwärmung erhält Substratintegrität. Programmierbare Energieabgabe optimiert jede Lötstelle. Echtzeit-Temperaturüberwachung gewährleistet Prozesskontrolle. Minimale thermische Beeinflussung benachbarter Bauteile. Automatisierte Inspektion validiert Lötqualität.

Präzisionsanwendungen: Feinteilige Bauteile mit präziser Energiesteuerung. Thermisch empfindliche Baugruppen mit minimaler Wärmeeinwirkung. Nacharbeit und Modifikation ohne Beeinträchtigung der gesamten Baugruppe. Prototypenentwicklung mit häufigen Designänderungen. Hochzuverlässige Anwendungen mit konsistenter Lötqualität.

Design-for-Assembly-Richtlinien

Optimierte MCPCB-Designs für die Montage verbessern Ausbeute, reduzieren Kosten und sichern zuverlässige Produktion.

Lötflächenoptimierung

Thermische Aspekte: Vergrößerte Lötflächen kompensieren Wärmeausdehnungsdifferenzen. Thermische Entlastungsmuster balancieren Löten und Wärmeableitung. Via-in-Pad-Designs erfordern Füllung gegen Lötzinnverlust. Kupferbalance minimiert Verzug während der Montage. Lötstoppmasken-definierte Pads verbessern Ausrichtung.

Bauteilauswahl: Wählen Sie Gehäuse mit kompatiblen CTE-Eigenschaften. Berücksichtigen Sie Bauteilabstand für Reinigung und Inspektion. Bewerten Sie Temperaturbereiche für Reflow-Profilkompatibilität. Wählen Sie feuchtigkeitsempfindliche Stufen passend zum Prozess. Verifizieren Sie Verfügbarkeit und Lebenszyklus für Produktionsplanung.

Panel-Design

Fertigungseffizienz: Optimieren Sie Panelgröße für Maschinenkapazitäten. Integrieren Sie Werkzeuglöcher für präzise Ausrichtung. Fügen Sie Fiducials für Vision-System-Kalibrierung hinzu. Implementieren Sie Fehlplattenmarkierung für Prozessverfolgung. Entwerfen Sie Bruchstege für einfaches Depaneling.

Testzugang: Bieten Sie Testpunkte für In-Circuit-Tests. Gewährleisten Sie Sondenzugang für Flying-Probe-Tests. Integrieren Sie Boundary-Scan-Ketten für digitale Tests. Fügen Sie thermische Testpunkte zur Leistungsvalidierung hinzu. Design für automatisierte Handhabung und Testvorrichtungen.

Kostenoptimierungsstrategien

Ausgewogenes Verhältnis von Montagequalität und Kosteneffizienz für wettbewerbsfähige MCPCB-Lösungen gemäß Marktanforderungen.

Prozessauswahl

Produktionsvolumen-Überlegungen: Manuelle Montage für Prototypen und Kleinstserien. Halbautomatisierte Prozesse für kleine bis mittlere Stückzahlen. Vollautomatisierte Linien für die Massenproduktion. Flexible Fertigungszellen für variantenreiche Anforderungen. Dedizierte Linien für stabile Massenprodukte.

Technologie-Abwägungen: Bewertung von Schablonendruck vs. Dispensieren für Lotpastenauftrag. Vergleich von Selektivlöten vs. Wellenlöten für Durchsteckmontage. Analyse von Dampfphasenreflow vs. Konvektionsreflow. Abwägung von Laser-Selektivlöten vs. traditionellem Selektivlöten. Abstimmung des Automatisierungsgrads mit Produktkomplexität und Volumen.

Lieferkettenmanagement

Bauteilbeschaffung: Lieferantenkonsolidierung zur Reduzierung des Verwaltungsaufwands. Lieferantenverwaltete Lagerhaltung für stabile Produkte. Konsignationsprogramme für hochwertige Komponenten. Alternativquellen für kritische Bauteile. Lebenszyklusüberwachung zur Vermeidung von Obsoleszenzproblemen.

Produktionsplanung: Bündelung ähnlicher Technologien zur Effizienzsteigerung. Planmäßige Wartung zur Minimierung von Stillstandszeiten. Schnellwechselverfahren zur Reduzierung der Rüstzeit. Optimierung des Linienausgleichs für höheren Durchsatz. Predictive Analytics für die Kapazitätsplanung.

Kompletter MCPCB-Fertigungspartner

Die Highleap PCB-Fabrik bietet umfassende MCPCB-Montagedienstleistungen von Prototypen bis zur Serienproduktion. Unsere Spezialausrüstung, optimierte Prozesse und erfahrenes Team gewährleisten die erfolgreiche Montage anspruchsvoller Wärmemanagement-Anwendungen. Wir kombinieren PCB-Fertigung mit Montagedienstleistungen und bieten komplette schlüsselfertige Lösungen, die die Lieferkettenverwaltung vereinfachen und die Markteinführungszeit beschleunigen.

Unser integrierter Ansatz umfasst Designprüfung zur Identifizierung potenzieller Montageprobleme, Materialbeschaffung über globale Liefernetzwerke, Prozessentwicklung zur Optimierung von Parametern für spezifische Anforderungen, Qualitätssicherung für Zuverlässigkeit und Leistung sowie kontinuierliche Verbesserung zur fortlaufenden Optimierung. Ob Hochleistungs-LED-Module, Automotive-Elektronik oder industrielle Stromversorgungssysteme – wir liefern gleichbleibende Qualität, die anspruchsvolle Spezifikationen erfüllt. Verwandeln Sie Ihre MCPCB-Designs in zuverlässige Produkte. Laden Sie Ihre Montagedateien für eine umfassende Überprüfung und Angebotserstellung hoch. Unser Ingenieurteam analysiert die Designs auf Herstellbarkeit, schlägt Optimierungen zur Kostenreduzierung und Verbesserung der Ausbeute vor und erstellt detaillierte Montageangebote mit allen Optionen. Arbeiten Sie mit der Highleap PCB Factory zusammen, um eine erstklassige MCPCB-Montage zu gewährleisten, die sicherstellt, dass Ihre Wärmemanagementprodukte in anspruchsvollen Anwendungen zuverlässig funktionieren.