Feldausfälle kosten 10-50× mehr als das Auffinden von Fehlern während der Fertigung. Ein einziger Ausfall zerstört das Kundenvertrauen, generiert Garantierückgaben und schädigt den Ruf. Aber Überprüfungen verschwenden Zeit und Geld für unnötige Verfahren. Die richtige Teststrategie balanciert Gründlichkeit und Kosteneffizienz basierend auf Ihren spezifischen Bedürfnissen.

HILPCB bietet komplette Testdienstleistungen von der Prototypenvalidierung bis zur Qualitätssicherung in der Volumenproduktion. Unsere Testempfehlungen passen zu Ihrem Produktionsvolumen, der Board-Komplexität und Qualitätsanforderungen.

Flying Probe vs. In-Circuit-Testing: Welches Sie tatsächlich benötigen

Die "beste" elektrische Testmethode hängt vollständig von Ihrem Produktionsvolumen ab. Falsche Wahl und Sie verschwenden entweder Geld für unnötige Fixtures oder erstellen Produktionsengpässe mit langsamen Testzeiten.

Flying Probe Testing - Die Wahl für Prototypen und geringe Stückzahlen

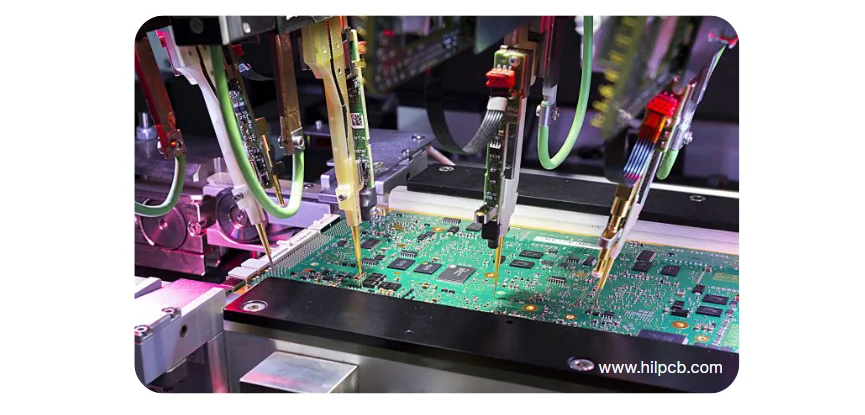

Bewegliche Sonden kontaktieren Testpunkte unter Softwarekontrolle, prüfen Konnektivität und Komponentenpräsenz ohne kundenspezifische Fixtures. Perfekt für Prototypenmengen und geringe Produktionsvolumen, wo ICT-Fixture-Kosten nicht gerechtfertigt werden können.

Wichtige Vorteile:

- Null Fixture-Kosten - Testprogramm aus Gerber-Dateien in 2-4 Stunden erstellt

- Designänderungen sofort mit einfachen Programmupdates berücksichtigt

- Typische Testzeit: 3-8 Minuten pro Board abhängig von der Komplexität

- Ideal Volumenbereich: 5-500 Boards gesamt

Einschränkungen zu verstehen:

- Langsame Testzeiten erzeugen Engpässe in der Volumenproduktion

- Kann Schaltungen nicht einschalten, um aktive Komponenten zu testen - prüft nur passive Werte und Konnektivität

- Eingeschränkter Zugang auf dichten Boards, wo Testpunkte durch Komponenten blockiert sind

Kostendeckung tritt typischerweise bei etwa 500-1000 Boards gesamt auf. Unter dieser Menge gewinnt Flying Probe. Über dieser Menge zahlt sich ICT-Fixture-Investition durch schnellere Testzeiten aus.

In-Circuit Testing (ICT) - Der Standard in der Volumenproduktion

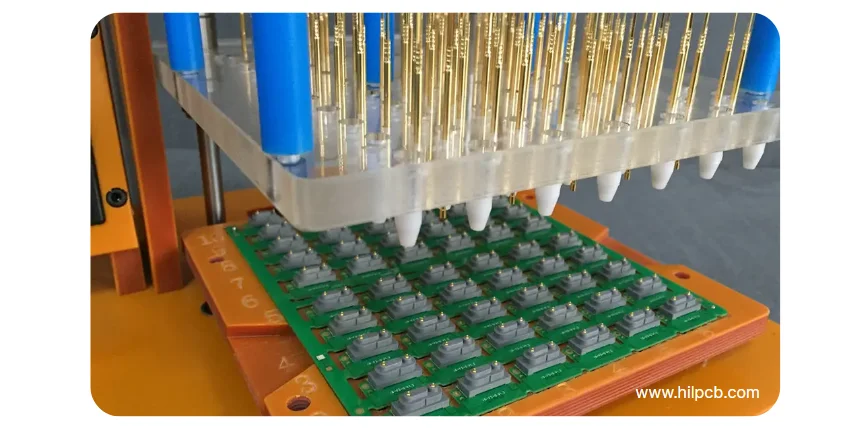

Bed-of-Nails-Fixture mit festen Sondenpositionen kontaktiert mehrere Testpunkte gleichzeitig, vervollständigt vollständigen Board-Test in 30-90 Sekunden. Erfordert kundenspezifische Fixture kostet $50-$15,00 abhängig von Board-Größe und Pin-Anzahl.

Warum Volumenproduktion ICT verwendet:

- Testet komplette Boards in 30-90 Sekunden versus 3-8 Minuten für Flying Probe

- Schaltet Board ein und testet individuelle Komponentenwerte

- Verifiziert korrekte Komponentenplatzierung und Orientierung

- Prüft auf Lötbrücken und Unterbrechungen

- Diagnosefähigkeit pinpoint spezifische fehlgeschlagene Komponenten

Die Fixture-Investitionshürde:

- Anfangskosten: $50-$15,00 pro Board-Design

- Programm-Entwicklung: 1-2 Wochen inklusive Fixture-Design und Debug

- Designänderungen erfordern Fixture-Modifikation: $100-$3,000 und 1-2 Wochen Verzögerung

- Board-Design muss Testpunktzugang zu kritischen Netzen bereitstellen

Volumenproduktion von 1.000+ Boards jährlich rechtfertigt ICT-Investition. Unsere PCB-Montage Produktionslinien verwenden ICT als Standard für alle Volumenverträge, die 500 Boards pro Jahr überschreiten.

Visuelle Inspektionsmethoden: Wann Automation hilft und wann nicht

Visuelle Inspektion fängt andere Fehlerarten als elektrisches Testen. Die Frage ist nicht, ob zu inspizieren, sondern welche Inspektionsmethoden Ihren Anforderungen und Volumen entsprechen.

Manuelle Visuelle Inspektion - Die erforderliche Basis

Jedes Board erhält manuelle Inspektion unabhängig von eingesetzten automatisierten Systemen. Trainierte Inspektoren untersuchen Boards unter Vergrößerung prüfen auf:

- Falsch ausgerichtete Komponenten beeinflussen mechanische Passform

- Lötbrücken kurzschließen benachbarte Pins

- Fehlende oder falsche Komponenten

- Beschädigte Boards oder Komponenten

- Kontamination, die Zuverlässigkeit beeinflusst

Manuelle Inspektionsgeschwindigkeit: 2-5 Minuten pro Board. Konsistenzprobleme entstehen während langer Produktionsläufe als Inspektorermüdung einsetzt. Kann verborgene Lötstellen unter BGA-Packages oder inside Steckverbindern nicht sehen.

Funktioniert als primäre Methode für Prototypenmengen unter 100 Boards. Erfordert Ergänzung mit automatisierten Methoden für Volumenproduktion, um Konsistenz beizubehalten.

Automatisierte Optische Inspektion (AOI) - Produktionseffizienz

Hochauflösende Kameras erfassen Bilder und vergleichen gegen Referenzdatenbank oder Golden-Board-Vorlage. Inspektion vervollständigt in 30-90 Sekunden pro Board, ermöglicht Integration in Hochvolumen-Produktionslinien.

AOI fängt 95%+ Lötfehler:

- Unzureichendes Lot oder überschüssiges Lotvolumen

- Lötbrücken zwischen benachbarten Pins

- Lötkugeln auf Board-Oberfläche

- Tombstoning (Komponente steht auf Ende)

- Komponentenverschiebung während Reflow

Komponentenplatzierungsfehler werden automatisch markiert:

- Falsche Teile installiert

- Fehlende Komponenten

- Gedrehte polarisierte Komponenten (Dioden, Elektrolytkondensatoren, ICs)

- Fehlausrichtung überschreitet Toleranzen

Einschränkungen zu verstehen:

- Kann verborgene Verbindungen unter BGA-Packages oder inside Steckverbindern nicht inspizieren

- Programmierung erfordert 2-4 Stunden pro neuem Board-Design für Vorlagenentwicklung

- Falschpositive verlangsamen Produktion, wenn AOI akzeptable Boards als defekt markiert

Unsere Produktionslinien verwenden Post-Reflow-AOI auf allen Bestellungen über 100 Boards. Fängt die meisten Montagefehler, während Komponenten noch leicht nachgearbeitet werden können. Pre-Reflow-Lötpasteninspektion (SPI) verhindert Probleme durch Auffangen von Pastenablagerungsfehlern vor Komponentenplatzierung.

Röntgeninspektion - Erforderlich für BGA und verborgene Lötstellen

Röntgenstrahlen durchdringen Komponentenkörper, um Lötstellen unter BGA-Packages, QFN-Thermal Pads und andere verborgene Verbindungen abzubilden. Einzige Methode, um diese kritischen Verbindungen ohne zerstörende Prüfung zu verifizieren.

Was Röntgeninspektion offenbart:

- Hohlraumprozentsatz in Lötstellen (kritisch für thermische und mechanische Zuverlässigkeit)

- Überbrückung zwischen benachbarten Kugeln unsichtbar für optische Inspektion

- Unzureichendes Lot oder fehlende Kugeln

- Package-Ausrichtung und Zentrierung auf Pads

Jede BGA-Komponente erfordert Röntgeninspektion gemäß IPC-Standards für Klasse 2 und Klasse 3 Produkte. Unser PCB-Fertigung Prozess beinhaltet Röntgen aller BGA, QFN und bottom-terminated Komponenten mit detaillierten Berichten bereitgestellt.

Funktionstest-Strategien

Elektrische und visuelle Tests verifizieren Montagequalität, bestätigen aber nicht, dass das Produkt tatsächlich funktioniert. Funktionstests validieren End-to-End-Systembetrieb unter realen Bedingungen.

Wenn Funktionstests notwendig werden

Einfache Boards mit wenigen aktiven Komponenten benötigen möglicherweise keine Funktionstests - elektrische Tests genügen. Komplexe Baugruppen mit Prozessoren, Speicher und mehreren Schnittstellen erfordern Funktionsvalidierung, um zu erfassen:

- Firmware-Lade- und Ausführungsprobleme

- Kommunikationsschnittstellen-Funktionalität

- Sensor-Kalibrierung und Antwort

- Power-Sequencing und Management

- Systemlevel-Interaktionen, die elektrische Tests nicht verifizieren können

Funktionstest-Entwicklungsprozess

Test-Fixture-Design beherbergt boardspezifische Steckverbinder und Schnittstellen. Testverfahrensentwicklung definiert:

- Einschaltsequenz und Timing

- Schnittstellenübungen (USB, Ethernet, seriell, etc.)

- Pass/Fail-Kriterien für jedes Funktionselement

- Testzeitziele für Produktionsdurchsatz

- Datenprotokollierung und Rückverfolgbarkeitsanforderungen

Testentwicklung erfordert typischerweise 2-4 Wochen inklusive Fixture-Fertigung, Softwareentwicklung und Verfahrensvalidierung. Anfangsinvestition von $3,00-$10,00 abhängig von Komplexität, gerechtfertigt für Produktionsvolumen über 500 Boards jährlich.

Boundary Scan (JTAG) Testing

Komplexe digitale Designs mit Prozessoren und FPGAs beinhalten oft JTAG-Boundary-Scan-Fähigkeit. Ermöglicht Testen komplexer Chips ohne physischen Zugang zu allen Pins. Erfordert Design-for-Test-Berücksichtigung während Layout-Phase.

Boundary-Scan-Vorteile:

- Testet interne Chip-Funktionalität ohne externe Testpunkte

- Validiert Verbindungen zwischen JTAG-fähigen Geräten

- Programmiert und verifiziert Flash-Speicherinhalte

- Keine kundenspezifische Fixture erforderlich außer JTAG-Steckerzugang

Funktioniert als Ergänzung zu anderen Testmethoden, nicht als vollständiger Ersatz. Am besten für hochdichte digitale Designs, wo traditioneller Testzugang begrenzt ist.

Teststrategie-Auswahl basierend auf Produktionsvolumen

Abgleich Testmethoden zu Produktionsvolumen verhindert sowohl Untertesten als auch verschwenderisches Übertesten. Unsere Empfehlungen basierend auf Tausenden von Designs:

Prototypenmengen (5-50 Boards)

- Manuelle visuelle Inspektion

- Flying-Probe-elektrisches Testen

- Funktionstests nach Bedarf für Validierung

Gesamttestkosten pro Board: $15-$35 abhängig von Komplexität. Keine Fixture-Investitionen erforderlich.

Geringes Produktionsvolumen (50-500 Boards)

- Manuelle visuelle Inspektion

- Flying-Probe-elektrisches Testen

- Funktionstests für komplexe Designs

Testzeit pro Board: 5-10 Minuten gesamt. Geeignet für Chargen bis zu 100 Boards monatlich ohne Engpässe zu erzeugen.

Mittleres Produktionsvolumen (500-5000 Boards jährlich)

- Automatisierte optische Inspektion (AOI)

- In-Circuit-Testing (ICT) mit kundenspezifischer Fixture

- Funktionstests für komplexe Baugruppen

- Röntgeninspektion für BGA-Komponenten

Fixture-Investitionen von $50-$20,00 gesamt amortisieren über Produktionsvolumen. Testzeit reduziert auf 2-4 Minuten pro Board, ermöglicht höheren Durchsatz.

Hohes Produktionsvolumen (5000+ Boards jährlich)

- Vollautomatisierte Inspektion und Tests

- Statistische Prozesskontrolle Überwachung

- Periodische zerstörende Tests für laufende Validierung

- Automatisierte Funktionstests mit kundenspezifischen Fixtures

Komplette Teststrategie optimiert für Durchsatz und Kosten. Unsere PCB-Montage Linien handhaben Volumenproduktion mit integrierten Tests sicherstellen konsistente Qualität.

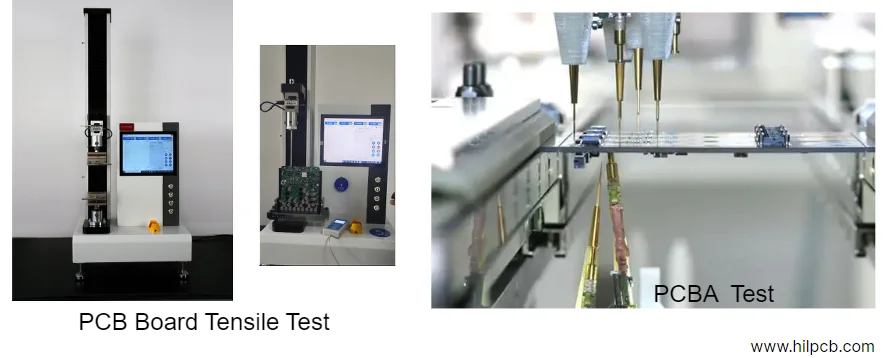

Qualitätsdokumentation und Rückverfolgbarkeit

Umfassende Dokumentation ist essentiell für effektives PCB-Testing, ob für blanke Boards oder Baugruppen. Bei HILPCB unterzieht sich jede PCB vollständig rückverfolgbarer Inspektion und Tests, sicherstellt elektrische Zuverlässigkeit und Fertigungskonsistenz.

Jeder PCB-Testbericht beinhaltet:

- Elektrische Kontinuitäts- und Isolations testergebnisse mit Pass/Fail-Details

- Visuelle und mikroskopische Inspektionsaufzeichnungen zeigen Oberflächenqualität und korrigierte Defekte

- Röntgenbilder (für mehrlagige PCBs) verifizieren Via-Integrität und innere Layer-Ausrichtung

- Funktionstestdaten für fertige PCBs wo anwendbar

- Material- und Prozess-Los-Rückverfolgbarkeit für Laminat, Kupferfolie und Oberflächenveredelung

Alle Berichte werden elektronisch mit jeder Sendung geliefert und sicher für Langzeitreferenz gespeichert, unterstützen Garantieverifikation und Root-Cause-Analyse wenn benötigt.

Prozesskontrolle und kontinuierliche Verbesserung

In der PCB-Fertigung setzt HILPCB Statistische Prozesskontrolle (SPC) ein, um Abweichungen zu erkennen, bevor Defekte auftreten. Kontinuierlich überwachte Parameter beinhalten:

- Innenlayer-Registrierung und Bohrgenauigkeit

- Kupferplattierungsdicke und Gleichmäßigkeit

- Laminierungstemperatur und Druckkurven

- Elektrische Testausbeuten und wiederkehrende Fehlermuster

Analysieren dieser Daten ermöglicht laufende Prozessverfeinerung, höhere Ausbeuten und konsistentere Board-Leistung.

Von Prototypenvalidierung durch Hochvolumen-PCB-Fertigung, HILPCBs Test- und Dokumentationssystem sichert messbare Qualität, vollständige Rückverfolgbarkeit und langfristige Zuverlässigkeit für jede gelieferte Leiterplatte.