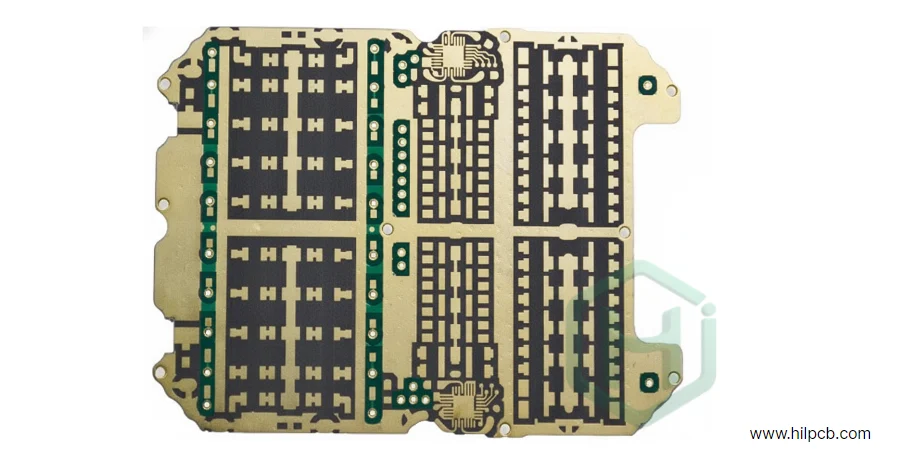

In der Welt der Hochfrequenzelektronik ist Signalintegrität alles. Für HF-, Mikrowellen- und 5G-Systeme, bei denen jeder Bruchteil eines Dezibels zählt, sind PTFE-Leiterplatten der unbestrittene Grundpfeiler. Bei HILPCB sind wir auf die Herstellung und Bestückung von Hochleistungs-PTFE-Platinen spezialisiert und gewährleisten von Prototyp bis Serie eine konsistente Impedanz, minimale Signaldämpfung und präzise Dimensionsstabilität.

- Warum PTFE für Hochfrequenzschaltungen wählen?

- Wichtige elektrische Eigenschaften, die die PTFE-Leistung definieren

- Wo werden PTFE-Leiterplatten eingesetzt? Wichtige HF- und Mikrowellenanwendungen

- Beherrschung der PTFE-Fertigung: Wie wir wichtige Fertigungshürden überwinden

- Kritische Designrichtlinien für Hochleistungs-PTFE-Leiterplatten

- Leistungssicherung: Unser rigoroses Test- und Qualitätssicherungsprotokoll

Warum PTFE für Hochfrequenzschaltungen wählen? {#why-choose-ptfe}

Eine PTFE-Leiterplatte ist eine Leiterplatte, die auf einem Hochleistungs-Fluoropolymer aufgebaut ist, das für seine außergewöhnliche Stabilität bei hohen Frequenzen bekannt ist. Im Gegensatz zu Standardmaterialien auf Epoxidbasis wie FR-4 bietet PTFE eine ultra-niedrige und bemerkenswert stabile Dielektrizitätskonstante, typischerweise zwischen 2,0 und 2,6. Diese Stabilität wird über einen weiten Frequenz- und Temperaturbereich aufrechterhalten, was für den Erhalt der Signalintegrität in empfindlichen Mikrowellenschaltungen absolut unerlässlich ist.

Um seine mechanischen Eigenschaften zu verbessern, wird PTFE oft mit gewebtem Glas oder Keramikfüllstoffen verstärkt. Dies schafft ein robustes Substrat, das die elektrische Reinheit von PTFE mit der für reale Anwendungen benötigten physikalischen Haltbarkeit kombiniert.

Wichtige elektrische Eigenschaften, die die PTFE-Leistung definieren {#electrical-properties}

Die Überlegenheit von PTFE für Hochfrequenzanwendungen wird durch diese kritischen Materialeigenschaften definiert:

| Eigenschaft | Typischer Bereich | Bedeutung für Ihre Schaltung |

|---|---|---|

| Dielektrizitätskonstante | 2.0 - 2.6 | Eine niedrige und stabile Dk ermöglicht eine schnellere Signalausbreitung und erleichtert die präzise Impedanzkontrolle. |

| Verlustfaktor | 0.0009 - 0.002 | Dieser ultra-niedrige Wert bedeutet minimale Signalenergie, die als Wärme verloren geht, und stellt sicher, dass die maximale Signalleistung ihr Ziel erreicht. |

| Wärmeleitfähigkeit | 0.25 - 0.6 W/m·K | Hilft, Wärme von aktiven Komponenten abzuführen, verbessert die Systemzuverlässigkeit. |

| Feuchtigkeitsabsorption | <0.02% | Praktisch immun gegen Luftfeuchtigkeit, stellt sicher, dass die dielektrischen Eigenschaften in jeder Umgebung stabil bleiben. |

| Z-Achsen-CTE | 120-250 ppm/°C | Wird mit Füllstoffen kontrolliert, um die Langzeitzuverlässigkeit von metallisierten Durchkontaktierungen zu verbessern. |

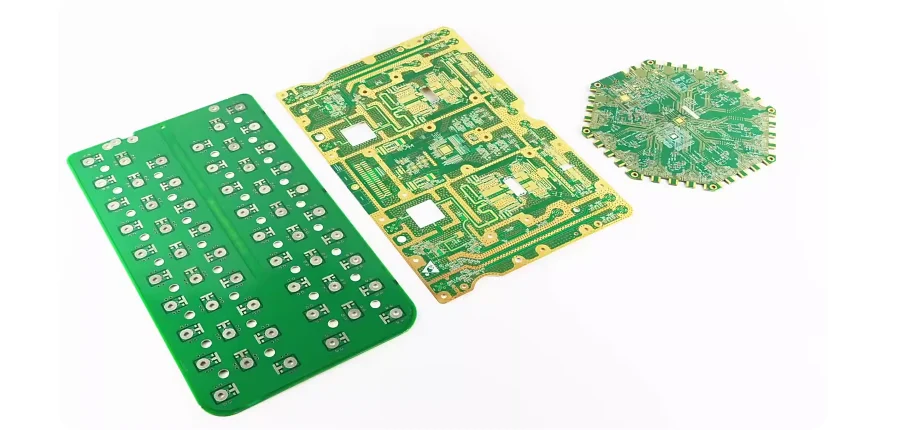

Wo werden PTFE-Leiterplatten eingesetzt? Wichtige HF- und Mikrowellenanwendungen {#applications}

PTFE-Leiterplatten sind unverzichtbar in Systemen, bei denen Signalpräzision, Phasenstabilität und minimale Verluste nicht verhandelbar sind. Wichtige Anwendungen sind:

- 5G-Basisstationen und Antennenmodule

- Automobil-Radarsysteme

- Satelliten- und Luftfahrt-Kommunikationsnutzlasten

- Rauscharme Verstärker und HF-Filter

- Hochpräzise Test- und Messgeräte

Weiterführende Literatur zu verwandten Themen umfasst unsere Leitfäden zu Hochfrequenz-PTFE-Leiterplatten und Satelliten-PTFE-Leiterplatten.

Beherrschung der PTFE-Fertigung: Wie wir wichtige Fertigungshürden überwinden {#mastering-fabrication}

Die Eigenschaften, die PTFE elektrisch überlegen machen, erschweren auch seine Herstellung erheblich. Bei HILPCB haben wir unsere Prozesse verfeinert, um diese Herausforderungen in zuverlässige, ertragreiche Produkte umzuwandeln.

Herausforderung 1: Geringe Kupferhaftung

Das Problem: PTFE ist chemisch inert mit sehr niedriger Oberflächenenergie - es ist dasselbe Material, das in Antihaft-Beschichtungen verwendet wird. Dies macht das Erreichen einer starken, zuverlässigen Verbindung mit Kupferfolie extrem schwierig. Unsere Lösung: Wir setzen einen spezialisierten Oberflächenvorbereitungsprozess ein. Mittels Plasmaaktivierung oder chemischem Ätzen mit Natriumnaphthalin modifizieren wir die molekulare Struktur der PTFE-Oberfläche und schaffen aktive Bindungsstellen. Dies ermöglicht eine starke chemische Bindung mit dem Kupfer und gewährleistet eine exzellente Abzugsfestigkeit, die thermischen und mechanischen Belastungen standhält.

Herausforderung 2: Bearbeitung weichen Materials

Das Problem: PTFE ist ein weiches Material. Beim Bohren kann es sich leicht verformen, was zu Graten, Verschmieren und Delamination führt. Dies beeinträchtigt die Qualität der metallisierten Durchkontaktierung. Unsere Lösung: Wir verwenden maßgeschneiderte Bohrbedingungen mit extrem scharfen, diamantbeschichteten Bohrern, um einen sauberen Schnitt zu gewährleisten. Für Mikrovias und High-Density-Designs setzen wir Laserbohren ein, das das Material mit fokussierter Energie abträgt, um ein perfekt sauberes und präzises Loch zu schaffen, das eine ideale Oberfläche für die Metallisierung bietet.

Herausforderung 3: Hoher thermischer Ausdehnungskoeffizient

Das Problem: Reines PTFE dehnt sich und zieht sich bei Temperaturänderungen viel stärker zusammen als Kupfer. In einer Mehrlagenplatte belastet diese CTE-Fehlanpassung die metallisierten Vias stark und kann im Laufe der Zeit zu Rissen und Verbindungsausfällen führen. Unsere Lösung: Wir steuern dies auf zwei Wegen. Erstens verwendet unser Laminierprozess sorgfältig kontrollierte Temperaturrampen und Drücke in einer Vakuumpresse, um innere Spannungen zu minimieren. Zweitens arbeiten wir mit Kunden in der HF-Leiterplatten-Designphase zusammen, um keramikgefüllte PTFE-Materialien zu empfehlen. Diese Füllstoffe reduzieren den CTE dramatisch, bringen ihn näher an den von Kupfer und gewährleisten herausragende Langzeitzuverlässigkeit.

Herausforderung 4: Durchkontaktierungen metallisieren

Das Problem: Selbst nach der Behandlung kann die glatte Natur der PTFE-Lochwand es schwierig machen, dass sich die anfängliche stromlose Kupfersaatsschicht gleichmäßig anhaftet, was die finale galvanisch abgeschiedene Kupferschicht beeinträchtigen kann. Unsere Lösung: Wir verwenden eine proprietäre Chemie und Prozess für stromloses Kupfer, die speziell für PTFE optimiert ist. Dies gewährleistet eine dichte, gleichmäßige Saatschicht. Während der Galvanisierung steuern wir die Stromdichte und Lösungschemie präzise, um eine glatte, gleichmäßige Kupferzylinderfüllung im Via, frei von Defekten, zu garantieren.

Kritische Designrichtlinien für Hochleistungs-PTFE-Leiterplatten {#design-guidelines}

Das Design einer PTFE-basierten Hochfrequenz-Leiterplatte erfordert eine präzise Kontrolle über jeden elektrischen und mechanischen Parameter. Kleine Variationen in Geometrie oder Materialien können Signalphase, Impedanz und Verlust erheblich beeinflussen. Im Folgenden finden Sie die kritischen Richtlinien für optimale Leistung, Fertigbarkeit und Langzeitzuverlässigkeit.

1. Impedanzkontrolle und Signalintegrität

- Leiterbahngeometrie: Breite, Dicke und Abstand der Signalleiterbahnen müssen streng kontrolliert werden. Eine Abweichung von nur ±0,05 mm kann die Impedanz über akzeptable Grenzen hinaus verändern.

- Dielektrische Dicke: Halten Sie eine gleichmäßige dielektrische Dicke über alle Lagen hinweg. Variationen in der Kern- oder Prepreg-Dicke verursachen Impedanzdiskontinuitäten.

- Kupferoberflächenrauheit: Wählen Sie gewalztes weichgeglühtes Kupfer oder Kupfer mit niedrigem Profil für Hochfrequenzlagen. Glatte Kupferoberflächen minimieren Leitungsverluste und verbessern die Signalphasenstabilität.

- Modellbasiertes Design: Verwenden Sie einen 2D-Feldlöser oder EM-Simulation, um die Impedanz unter tatsächlichen Stack-up- und Plattierungsbedingungen zu modellieren.

- Referenzebenen: Stellen Sie kontinuierliche Rückstrompfade unter Hochgeschwindigkeits- oder HF-Leiterbahnen sicher. Lücken oder Schlitze in Masseebenen sollten strikt vermieden werden, um Modenkonversion und EMI zu verhindern.

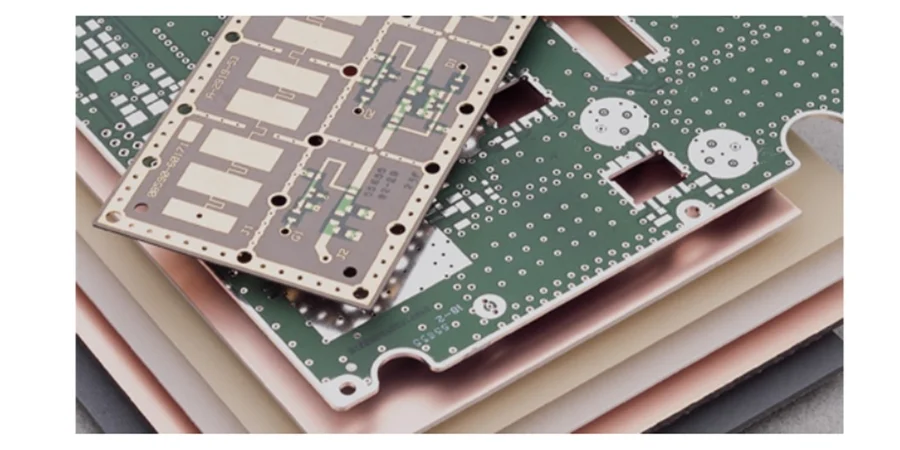

2. Hybrid Stack-Up-Strategien

- Kosten- und Leistungsbalance: Voll-PTFE-Platinen bieten die beste Leistung, sind aber teurer. Eine Hybridstruktur - PTFE für HF-Lagen und FR-4 oder Kohlenwasserstoff-Keramik-Materialien für niederfrequente oder digitale Lagen - ist oft optimal.

- Anpassung der thermischen Ausdehnung: Bei Materialmischung wählen Sie Prepregs mit kompatiblen thermischen Ausdehnungskoeffizienten, um Delamination oder Via-Rissbildung während thermischer Zyklen zu verhindern.

- Laminierprozess: Hybridplatinen erfordern eine sorgfältige Laminierreihenfolge, Druck- und Temperaturkontrolle. Konsultieren Sie immer das Datenblatt des Materialherstellers für Laminierprofile, die spezifisch für PTFE-basierte Verbundwerkstoffe sind.

3. Via- und Übergangsdesign

- Via-Stubs: Vermeiden Sie oder zurückgebohrte Stubs auf Hochfrequenz-Übertragungsleitungen, um Signalreflexionen zu minimieren.

- Via-Metallisierung: Stellen Sie eine ausreichende Kupferdicke und gleichmäßige Metallisierung sicher, da die geringe Haftung von PTFE die Via-Zuverlässigkeit beeinträchtigen kann.

- Via-zu-Leiterbahn-Übergang: Verjüngen Sie die Pad-Leiterbahn-Verbindung oder verwenden Sie Anti-Pad-Abstandsoptimierung, um Impedanzdiskontinuitäten zu minimieren.

- Geerdete Vias: Implementieren Sie Via-Zäune oder Via-Stitching entlang HF-Leiterbahnen für kontrollierte Impedanz und EMI-Abschirmung.

4. Kupferfolien- und Leiterwahl

- Typauswahl: Für Frequenzen über 10 GHz verwenden Sie Kupfer mit sehr niedrigem Profil oder gewalztes weichgeglühtes Kupfer, um die Einfügungsdämpfung zu reduzieren.

- Dicke: Typische Werte sind ½ oz oder 1 oz. Dickeres Kupfer erhöht die Leitungsverluste und beeinflusst die Impedanzkontrolle.

- Plattierungsüberlegungen: Halten Sie eine gleichmäßige Plattierung in hochdichten Bereichen aufrecht, um Impedanzfehlanpassungen zwischen plattierten und nicht plattierten Bereichen zu vermeiden.

5. Oberflächenfinishs für HF-Kompatibilität

- Bevorzugte Finishes:

- ENIG: Stabil und lötbar; fügt minimale Oberflächenrauheit hinzu, geeignet für die meisten HF-Schaltungen.

- ENEPIG: Bietet überlegene Drahtbondfähigkeit und Oxidationsbeständigkeit.

- Immersionssilber: Ausgezeichnete Leitfähigkeit und Ebenheit; ideal für Hochfrequenzleitungen, erfordert aber sorgfältige Handhabung zur Verhinderung von Anlaufen.

- HASL vermeiden: Heißluftnivellierung erzeugt unebene Oberflächentopographie und variable Dicke, die die Impedanzkontrolle stören.

6. Erdung, Abschirmung und Layout-Praktiken

- Masseebenenintegrität: Verwenden Sie solide, unterbrechungsfreie Ebenen für Rückströme. Vernähen Sie Massen mit Vias um Signalleitungen herum, um Strahlung und Übersprechen zu verhindern.

- Bauteilplatzierung: Platzieren Sie empfindliche HF-Bauteile in der Nähe von Steckern und minimieren Sie die Leiterbahnlänge. Halten Sie Stromversorgungsschaltungen von Signalpfaden isoliert.

- Leiterbahnbiegungen: Verwenden Sie sanfte Kurven oder abgeschrägte Biegungen anstelle von scharfen 90°-Ecken, um Signalreflexionen zu reduzieren.

7. Thermomanagement

- Materialleitfähigkeit: PTFE hat eine niedrige Wärmeleitfähigkeit. Verwenden Sie nach Möglichkeit Wärmevias, Kupferebenen oder eingebettete Metallkerne zur Wärmeableitung.

- Bauteilabstand: Halten Sie ausreichenden Abstand um Hochleistungsverstärker oder Oszillatoren, um lokale Überhitzung und Verstimmung zu verhindern.

8. Materialhandling und Prozesskompatibilität

- Bohren und Fräsen: PTFE ist weich und elastisch; verwenden Sie scharfe, diamantbeschichtete Werkzeuge und optimierte Vorschubgeschwindigkeiten, um Grate und Verschmieren zu vermeiden.

- Oberflächenvorbereitung: Chemisches Ätzen oder Plasmabehandlung vor der Kupferkaschierung verbessert die Haftung.

- Lagerbedingungen: PTFE absorbiert fast keine Feuchtigkeit, aber Hybridmaterialien möglicherweise - lagern und vorbacken Sie vor dem Laminieren oder Reflow-Löten.

Die Befolgung dieser Richtlinien stellt sicher, dass Ihre PTFE-Leiterplatten auch bei Millimeterwellenfrequenzen konsistente Impedanz, geringe Verluste und Langzeitzuverlässigkeit erreichen. In Kombination mit rigoroser Simulation, kontrollierter Fertigung und präziser Bestückung bilden sie das Rückgrat fortschrittlicher HF- und Mikrowellensysteme.

Leistungssicherung: Unser rigoroses Test- und Qualitätssicherungsprotokoll {#quality-assurance}

Um zu garantieren, dass jede PTFE-Leiterplatte ihre Leistungsspezifikationen erfüllt, setzt HILPCB ein mehrstufiges Testprotokoll um:

- Automatische Optische Inspektion: Überprüft die Leiterbahngeometrie und Passgenauigkeit.

- Impedanz- und S-Parameter-Tests: Wir verwenden einen Netzwerkanalysator, um die Übertragungsleitungsleistung und Signalintegrität zu bestätigen.

- Mikrosektionsanalyse: Wir führen physikalische Querschliffe an Testcoupons durch, um die Plattierungsqualität und den Lagenverbund zu bewerten.

- Thermische Zyklen: Simuliert reale Betriebsbedingungen, um die Zuverlässigkeit für anspruchsvolle Luft- und Raumfahrt- und Automobilanwendungen zu validieren.

Dieser rigorose Ansatz ist zentral für unseren PTFE-Leiterplatten-Fertigungsprozess und stellt sicher, dass Sie ein Produkt erhalten, dem Sie vertrauen können.