Die Durchsteckmontage bleibt ein grundlegender Prozess in der Elektronikfertigung. Trotz der weiten Verbreitung der Oberflächenmontagetechnik (SMT) spielt die Through‑Hole‑Technik (THT) weiterhin eine entscheidende Rolle, wenn mechanische Stabilität, thermische Belastbarkeit oder die Unterstützung von Legacy‑Designs erforderlich sind. Dieser Leitfaden behandelt alles – von den Grundlagen der THT über ihre Vorteile, den vollständigen Montageablauf und Konstruktionshinweise bis hin zu Industrieanwendungen.

Was ist Durchsteckmontage?

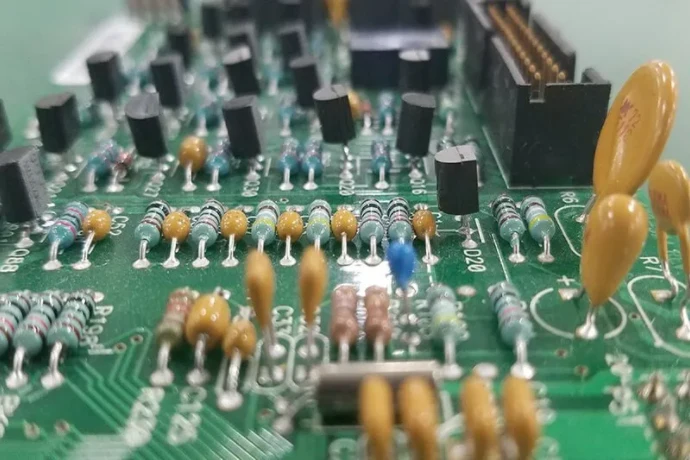

Die Durchsteckmontage ist das Verfahren, bei dem die Anschlüsse elektronischer Bauteile in gebohrte Löcher einer Leiterplatte (PCB) gesteckt und anschließend auf der gegenüberliegenden Seite verlötet werden, um eine mechanische und elektrische Verbindung herzustellen. Diese Löcher sind metallisiert, um die Verbindung zwischen den Leiterplattenlagen zu gewährleisten. Während SMT‑Bauteile auf der Oberfläche platziert werden, ermöglicht THT eine robuste vertikale Verankerung.

Bauteile wie Widerstände, Dioden, Kondensatoren, Steckverbinder und ICs mit Pins werden häufig mittels Durchstecktechnik montiert. THT ist besonders in Anwendungen verbreitet, die strukturelle Haltbarkeit erfordern, etwa in der Leistungselektronik, militärischen Systemen und industriellen Maschinen.

In Prototypenumgebungen bevorzugt man Durchsteckbauteile wegen ihrer einfachen Handhabung, guten Nacharbeitbarkeit und Eignung für Steckbretter oder Lochrasterplatinen. Da THT mit Handlötung kompatibel ist, wird es auch in Forschung und Ausbildung gern eingesetzt.

Vorteile der Durchsteckmontage gegenüber SMT

Obwohl SMT der Standard für kompakte und schnelle Schaltungen ist, bietet die Durchsteckmontage in speziellen Anwendungsfällen wesentliche Vorteile:

Mechanische Robustheit: THT‑Bauteile sind durch die Leiterplatte verankert und eignen sich daher für Teile, die Vibrationen oder häufigem An‑ und Abstecken ausgesetzt sind, wie Steckverbinder, Transformatoren oder Hochstrom‑Relais.

Hohe Spannungs‑ und Leistungsfestigkeit: Die größeren Anschlüsse von Durchsteckbauteilen leiten Wärme besser ab und eignen sich für Stromversorgungen, Verstärker und Antriebssteuerungen von Elektrofahrzeugen.

Einfache Prototypenerstellung: Ingenieure schätzen Durchsteckbauteile für schnelle Iterationen und Tests, da sie leicht eingesetzt, entfernt oder ausgetauscht werden können, ohne teure SMT‑Rework‑Stationen.

Zuverlässigkeit in rauen Umgebungen: Luft‑ und Raumfahrt, Automobil‑ und Verteidigungsindustrie bevorzugen THT für missionskritische Elektronik aufgrund der verbesserten Lötstellenintegrität sowie Schock‑ und Temperaturbeständigkeit.

Kompatibilität mit Legacy‑Bauteilen: Viele Spezial‑ICs und analoge Geräte werden weiterhin in Through‑Hole‑Gehäusen hergestellt. THT ermöglicht die Unterstützung dieser Designs ohne Neuentwicklung.

Der Durchsteckmontage‑Prozess

Ein vollständiger THT‑Montageablauf umfasst mehrere Schritte, um eine präzise und dauerhafte Integration der Bauteile zu gewährleisten:

1. Leiterplattenbohren und -metallisieren: Die PCB wird gemäß Stückliste und Zeichnungen mit Bohrungen gefertigt. Diese Löcher werden durchkontaktiert (PTH), um innere Lagen elektrisch zu verbinden.

2. Bauteilvorbereitung: Bauteile werden häufig vorgeschnitten oder in die gewünschte Form gebogen, um dem Lochraster zu entsprechen. Automatische Drahtbieger übernehmen bei hohen Stückzahlen das Formen axialer oder radialer Anschlüsse.

3. Bauteilbestückung: Prototypen werden manuell bestückt; in der Serienfertigung kommen Auto‑Inserter zum Einsatz. Geräte für axiale, radiale und Sonderformen steigern Platzierungsgenauigkeit und Geschwindigkeit.

4. Löten:

- Wellenlöten: Leiterplatten fahren über eine Welle aus geschmolzenem Lot, wodurch alle Anschlüsse gleichzeitig verlötet werden.

- Selektives Löten: Zielgerichtetes Löten einzelner Bauteile, wenn die Platine auch SMT‑Bauteile enthält.

- Handlöten: Eingesetzt bei Kleinserien, empfindlichen Bauteilen oder Nacharbeit.

5. Reinigen: Nach dem Löten werden Flussmittelreste entfernt, um langfristige Korrosion oder Signalstörungen zu vermeiden. Je nach Prozess kommen wasserlösliche oder no‑clean Flussmittel zum Einsatz.

6. Inspektion und Test:

- AOI: Erkennt Anschlussfehlstellungen, fehlende Teile oder schlechte Lötstellen.

- Röntgenprüfung: Prüft interne Lötstellen oder Durchkontaktierungen.

- ICT und Funktionstest: Verifiziert die elektrische Leistung vor dem Versand.

Herausforderungen der Durchsteckmontage

Trotz ihrer Vorteile bringt THT bestimmte Einschränkungen mit sich:

Längere Montagezeiten: Bestückung und Löten sind langsamer als in automatisierten SMT‑Linien, was den Durchsatz bei großen Stückzahlen verringert.

Design‑Beschränkungen: Leiterplattenfläche muss für Bohrungen reserviert werden, was die Flexibilität bei Mehrlagen‑ oder Hochdichtedesigns einschränkt.

Leitungsbeschädigung: Unsachgemäßes Kürzen oder zu großer Einpressdruck können empfindliche Anschlüsse oder Vias beschädigen, besonders bei Handmontage.

Lötstellenvariabilität: Manuelles und Wellenlöten können uneinheitliche Lötstellen erzeugen, wenn Prozessparameter nicht streng kontrolliert werden.

Hersteller können diese Herausforderungen durch intelligente Werkzeuge, standardisiertes Drahtkürzen, Design‑for‑Assembly‑Reviews und die Kombination von THT‑ mit SMT‑Abläufen meistern, um Balance und Effizienz zu erreichen.

Best‑Practices für Design und Fertigungsoptimierung

Zur Maximierung von Ausbeute, Zuverlässigkeit und Fertigbarkeit beachten Sie folgende Punkte:

- Optimale Lochgrößen: Halten Sie einen Abstand von 0,2–0,25 mm zwischen Anschluss und Lochwand ein, um guten Lotfluss und Verankerung zu gewährleisten.

- Bauteilabstände: Schaffen Sie Platz für Löten und Inspektion, besonders in der Nähe von SMT‑Bereichen.

- Wellenlötgerechte Ausrichtung: Richten Sie axiale Bauteile senkrecht zur Lotwelle aus und vermeiden Sie Verschattung durch große Komponenten.

- Fiducials und Siebdruckmarkierungen verwenden: Unterstützen die Positionierung für Auto‑Inserter und helfen Technikern bei Handmontage.

- Anschlüsse vorformen: Das Vorbiegen der Anschlüsse reduziert Spannungen auf der Platine und verhindert gewaltsames Biegen.

- Thermal‑Relief‑Pads: Verwenden Sie bei Mehrlagen‑PCBs Thermal‑Reliefs, um das Löten von Pins an Masse‑ oder Stromversorgungsflächen zu erleichtern.

- Zugängliche Testpunkte: Planen Sie leichtes Abtasten von Netzen und Funktionsblöcken, insbesondere wenn THT Teil eines Diagnostik‑Workflows ist.

Diese Tipps reduzieren Fehler, erleichtern die Übergabe von Design zu Fertigung und erhöhen die Produktzuverlässigkeit.

Industrieanwendungen der Durchsteckmontage

Die Through‑Hole‑Technik spielt weiterhin eine wichtige Rolle in verschiedenen Branchen:

- Automobilelektronik: In Steuergeräten, Antriebsmodulen und Sensor‑Interfaces widerstehen THT‑Bauteile Temperaturzyklen und Straßenerschütterungen.

- Luft‑ und Raumfahrtsysteme: Satelliten, Radarsysteme und Avionik setzen auf THT wegen ihrer mechanischen Integrität.

- Industrielle Automatisierung: SPS, Motorantriebe und Feldcontroller profitieren in Fabrikumgebungen von der Robustheit der THT‑Montage.

- Medizinische Geräte: Von Bildgebungssystemen bis Lebenserhaltungstechnik sorgt THT für den sicheren Halt kritischer Komponenten.

- Leistungselektronik: AC‑DC‑Wandler, Batterieladegeräte und Wechselrichter nutzen THT für hochstromfähige Leiter und eine sichere Pinverbindung.

- Bildung und Entwicklungsboards: Aufgrund ihrer Einfachheit und Wiederverwendbarkeit ist THT ideal für Trainingskits, Hochschulkurse und Maker‑Projekte.

Da immer mehr Designs digitale Logik mit analoger Steuerung oder Leistungsübertragung kombinieren, bieten hybride SMT‑ und THT‑Lösungen das Beste aus beiden Welten.

Lassen Sie Highleap Ihr Durchsteckmontage‑Projekt realisieren

Die Highleap PCB‑Fabrik bietet komplette Turnkey‑Lösungen für die Durchsteckmontage. Ob Sie einen robusten Industrie‑Controller, ein Netzteil oder eine Mischtechnologie‑Platine mit SMT und THT benötigen – wir helfen Ihnen gern.

Mit erfahrenen Ingenieuren, modernen Wellenlötanlagen und strengen IPC‑Qualitätskontrollen liefern wir hochzuverlässige Baugruppen für jede Branche. Senden Sie uns Ihre Gerber‑Dateien und BOM für ein schnelles Angebot und professionelles Feedback.