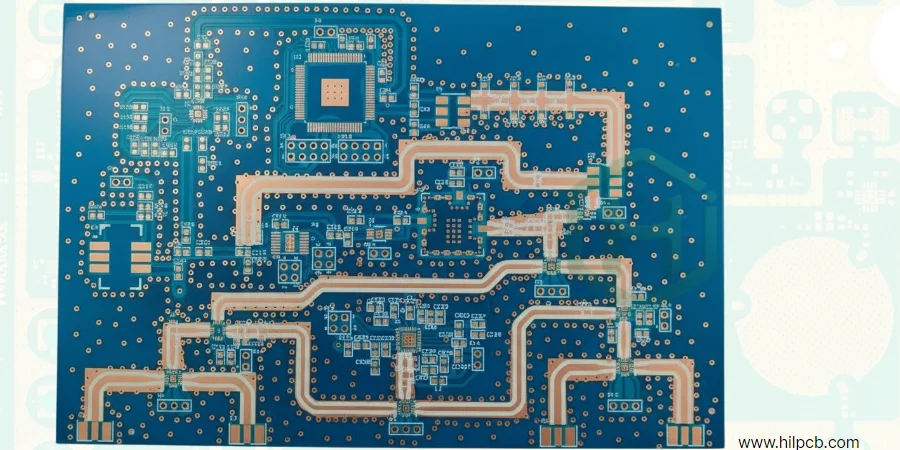

In einer Ära, in der Datenraten 100 Gbps überschreiten und HF-Systeme über 40 GHz hinausgehen, erreichen konventionelle Leiterplattenmaterialien ihre physikalischen Grenzen. Verluste im Dielektrikum und Leiter beginnen, Signalreserven zu erodieren, Jitter-Budgets zu verkleinern und die Systemzuverlässigkeit zu gefährden. Hier kommt die Ultra-Low-Loss PCB ins Spiel - eine Leiterplatte, die mit Elite-Materialien und Präzisionsfertigung entwickelt wurde, um Einfügedämpfung zu minimieren, Signaltreue zu bewahren und die nächste Generation der Hochgeschwindigkeitselektronik zu ermöglichen.

Dieser umfassende Leitfaden untersucht, was eine Ultra-Low-Loss PCB von Standarddesigns unterscheidet, wie man die richtigen Materialien auswählt und die kritischen Design- und Fertigungspraktiken, die erforderlich sind, um Spitzenleistung in Systemen wie Rechenzentren, 5G-Infrastruktur und Satellitenkommunikation zu erreichen.

Inhaltsverzeichnis

- Was definiert eine Ultra-Low-Loss PCB?

- Wichtige Faktoren, die die Signalintegrität beeinflussen

- Ein gestaffelter Leitfaden zur Auswahl von Ultra-Low-Loss Laminaten

- Designstrategien zur Maximierung der Ultra-Low-Loss PCB Leistung

- Warum Fertigungspräzision nicht verhandelbar ist

- Wichtige Anwendungen, die die Nachfrage nach Ultra-Low-Loss PCBs antreiben

Was definiert eine Ultra-Low-Loss PCB? {#was-definiert-eine-ultra-low-loss-pcb}

Im Kern ist eine Ultra-Low-Loss PCB durch eine Hauptcharakteristik definiert: dramatisch niedrigere Signaldämpfung, insbesondere bei hohen Frequenzen. Im Vergleich zu Standardplatinen sind die Vorteile klar:

- Deutlich geringere Einfügedämpfung: Ermöglicht längere Leiterbahnführungen auf einem Backplane oder höhere Datenraten ohne die Notwendigkeit kostspieliger Repeater oder Retimer.

- Überlegene Phasenstabilität und geringere Dispersion: Kritisch für kohärente Kommunikationssysteme, Phased-Array-Antennen und Hochfrequenz-HF-Anwendungen.

- Reduzierte Signalerwärmung: Minimiert sowohl Leiter- als auch Dielektrika-Erwärmung, was die Leistungsfähigkeit und Langzeitzuverlässigkeit verbessert.

- Höheres Signal-Rausch-Verhältnis (SNR): Bewahrt die Integrität des Signals und ermöglicht den Einsatz fortschrittlicher Modulationsverfahren höherer Ordnung.

Während Standard-FR-4 für grundlegende digitale Logik ausreichen mag, ist ein Ultra-Low-Loss-Design, wenn Ihr Dämpfungsbudget knapp ist - ob in einem Hochgeschwindigkeits-Serielllink oder einem Millimeterwellen-Radarmodul - keine Option mehr, sondern eine Notwendigkeit.

Wichtige Faktoren, die die Signalintegrität beeinflussen

Um eine Ultra-Low-Loss PCB zu entwickeln, müssen Konstrukteure drei grundlegende Quellen der Signalverschlechterung bekämpfen:

1. Dielektrische Verluste (Gemessen durch den Verlustfaktor, Df): Dies ist der kritischste Faktor. Die dielektrischen Verluste quantifizieren, wie viel von der elektromagnetischen Energie eines Signals das Substratmaterial absorbiert und in Wärme umwandelt. Es ist wie eine "elektrische Reibung", die das Signal während der Ausbreitung schwächt. Ultra-Low-Loss-Materialien sind durch ihre extrem niedrigen Df-Werte definiert, oft unter 0,002 bei Zielfrequenzen.

2. Leiterverluste (Beeinflusst durch Kupferrauheit): Bei hohen Frequenzen fließt der Strom nur auf der Außenfläche einer Leiterbahn (Skin-Effekt). Raue Kupferfolie erhöht die effektive Weglänge und den Widerstand der Leiterbahn, was die Leiterverluste erhöht. Ultra-Low-Loss-Designs schreiben die Verwendung von Very-Low-Profile (VLP) oder glatten, reverse-behandelten Kupferfolien vor, um diesen Effekt zu minimieren.

3. Dispersion (Beeinflusst durch Dielektrizitätskonstante, Dk, Stabilität): Während ein niedriges Dk vorteilhaft für die Signalgeschwindigkeit ist, ist seine Stabilität über die Frequenz hinweg, was Hochleistungsmaterialien wirklich auszeichnet. Materialien, deren Dk sich mit der Frequenz ändert, verursachen Dispersion, bei der verschiedene Frequenzkomponenten eines Signals zu unterschiedlichen Zeiten ankommen. Dies "verschmiert" das Signal, verzerrt seine Wellenform und schließt das Datenauge.

Ein gestaffelter Leitfaden zur Auswahl von Ultra-Low-Loss Laminaten {#ein-gestaffelter-leitfaden-zur-auswahl-von-ultra-low-loss-laminaten}

Die Wahl des richtigen Laminats ist die wichtigste Entscheidung in einem Low-Loss-Design. Hier sind die wichtigsten Materialstufen:

- Stufe 1: Hochleistungsepoxide und Hybride (Df ~0.004 - 0.008): Diese Materialien stellen einen bedeutenden Schritt über Standard-FR-4 dar und sind für viele Hochgeschwindigkeits-Digitalanwendungen geeignet. Sie bieten eine gute Balance aus Leistung, Kosten und Fertigbarkeit.

- Stufe 2: Kohlenwasserstoff- und keramikgefüllte Mischungen (Df ~0.002 - 0.004): Diese Kategorie ist das Arbeitstier für die heutzutage anspruchsvollsten digitalen und Hochfrequenzsysteme. Sie bieten ausgezeichnete Leistung für 56/112 Gbps-Datenkanäle und viele HF-Anwendungen.

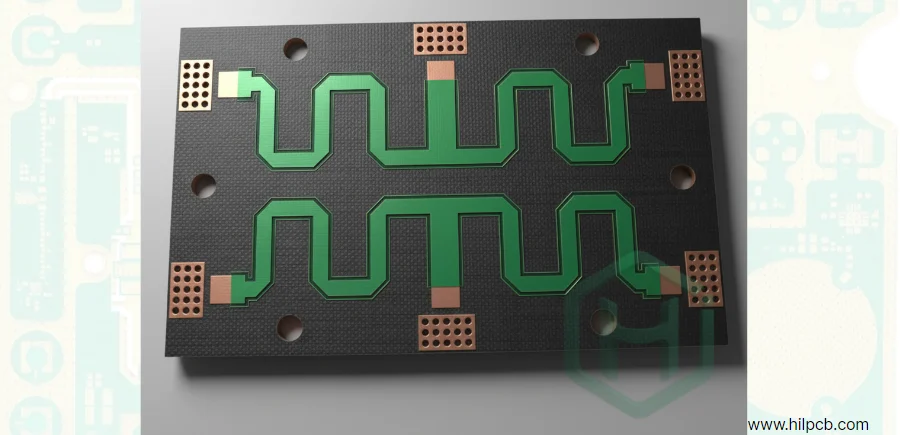

- Stufe 3: PTFE-basierte Laminate (Teflon™) (Df < 0.002): Dies ist der Goldstandard. PTFE und seine Verbundstoffe bieten die niedrigsten möglichen dielektrischen Verluste, was sie zur einzigen Wahl für milliwellen-kritische Radar-, Satellitenkommunikations- und fortschrittlichste Hochgeschwindigkeits-Testgeräte macht.

Profi-Tipp: Geben Sie immer das genaue Materialdatenblatt und die Frequenz an, bei der die Dk/Df-Werte erfüllt werden müssen. Dies verhindert "Leistungsüberraschungen", wenn die gefertigte Platine getestet wird.

Designstrategien zur Maximierung der Ultra-Low-Loss PCB Leistung {#designstrategien-zur-maximierung-der-ultra-low-loss-pcb-leistung}

Selbst das höchstleistungsfähige Material kann durch suboptimales Design untergraben werden. Die Erzielung minimaler Verluste und maximaler Signaltreue erfordert eine Kombination aus sorgfältiger Planung, Simulation und Layout-Disziplin. Hier sind die effektivsten Strategien:

Nutzen Sie erweiterte Feldlöser für eine genaue Impedanzmodellierung: Generische Rechner erfassen oft nicht die nuancierten Wechselwirkungen von Ultra-Low-Loss-Materialien und komplexen Kupferprofilen. Moderne Feldlöser simulieren elektromagnetisches Verhalten unter Berücksichtigung der genauen Dielektrizitätskonstante, Kupferrauheit und Leiterbahngeometrie. Dies stellt sicher, dass Hochfrequenz-Leiterbahnen ihre beabsichtigte charakteristische Impedanz über die gesamte Platine hinweg beibehalten, Reflexionen reduzieren und die Signalintegrität bewahren.

Minimieren Sie Leiterbahnlängen und vermeiden Sie unnötige Biegungen: Jeder Millimeter Kupfer führt Einfügedämpfung und Phasenverzögerung ein. Leiterbahnen so kurz, direkt und glatt wie möglich zu halten, reduziert nicht nur dielektrische und Leiterverluste, sondern senkt auch das Risiko von Übersprechen und Signalverzerrung. Sanfte Kurven sind scharfen 90°-Biegungen vorzuziehen, die bei hohen Frequenzen Impedanzdiskontinuitäten verursachen können.

Beseitigen Sie Signaldead-Ends und optimieren Sie das Via-Design: Unbenutzte Via-Stümpfe wirken bei hohen Frequenzen wie winzige Antennen und erzeugen Resonanznullstellen, die Ihr Signal verschlechtern. Techniken wie Back-Drilling, Blind- oder Buried-Vias entfernen diese Stümpfe und verhindern reflexionsbedingte Verzerrungen. Ein ordnungsgemäßes Via-Design - einschließlich Pad-Größe, Anti-Pad-Abstand und Plattierungsqualität - spielt ebenfalls eine kritische Rolle bei der Aufrechterhaltung einer konsistenten Impedanz und der Minimierung parasitärer Induktivität.

Sorgen Sie für einen kontinuierlichen und induktanzarmen Rückweg: Hochgeschwindigkeitssignale erfordern eine ununterbrochene Masseebene neben jeder Leiterbahn. Ein solider Rückweg verringert die Schleifenfläche, hält die Impedanz aufrecht und minimiert elektromagnetische Störungen (EMI). Layer-Stack-up-Planung, sorgfältige Trennung von Signallagen von Stromebenen und strategisches Vernähen von Vias sind alle wesentliche Praktiken, um einen stabilen Rückstrompfad aufrechtzuerhalten.

Kontrollieren Sie Übersprechen und Schichtinteraktionen: Hochdichte Layouts erhöhen das Übersprechrisiko. Halten Sie ausreichend Abstand zwischen Hochgeschwindigkeitssignalen ein, erwägen Sie differentielle Paarverdrahtung für Rauschimmunität und verwenden Sie bei Bedarf Abschirmlagen. Simulationswerkzeuge können die Kopplung zwischen Schichten vorhersagen, wodurch Designanpassungen vor der Fertigung ermöglicht werden.

Iterieren und validieren Sie durch Simulation: Selbst mit den besten Designpraktiken erfordern Ultra-Low-Loss PCBs eine Verifikation. Zeit- und Frequenzbereichssimulationen - unter Verwendung von S-Parametern und Augendiagrammanalyse - können validieren, ob das Layout die Ziel-Einfügedämpfung, Rückflussdämpfung und Signal-Anstiegs-/Abfallanforderungen vor der Produktion erfüllt.

Durch die Integration dieser Strategien können Ingenieure die Vorteile von Ultra-Low-Loss-Materialien voll ausschöpfen und selbst in den anspruchsvollsten Hochgeschwindigkeits- oder HF-Anwendungen minimale Einfügedämpfung, stabile Impedanz und maximale Signaltreue erreichen.

Warum Fertigungspräzision nicht verhandelbar ist

Ultra-Low-Loss PCBs erfordern ein höheres Maß an Fertigungsexpertise. Wichtige Schwerpunkte sind:

- Spezialisierte Laminierungs- und Bonding-Prozesse: Materialien wie PTFE erfordern einzigartige Temperaturprofile und Bonding-Folien, die sich von der Standard-FR-4-Verarbeitung unterscheiden.

- Hochpräzises Bohren und Plattieren: Die weiche Natur vieler Low-Loss-Substrate erfordert spezielle Bohrtechniken, um saubere, zuverlässige Via-Bohrungen zu schaffen, die für die Signalintegrität unerlässlich sind.

- Rigorose Qualitätsüberprüfung: Die Leistung muss nachgewiesen, nicht angenommen werden. Wir verwenden Time-Domain Reflectometry (TDR), um die Impedanz auf jedem Panel zu verifizieren, und S-Parameter-Messungen mit einem Netzwerkanalysator, um zu bestätigen, dass die Platine ihr spezifiziertes Einfügedämpfungsbudget einhält.

Wichtige Anwendungen, die die Nachfrage nach Ultra-Low-Loss PCBs antreiben {#wichtige-anwendungen-die-die-nachfrage-nach-ultra-low-loss-pcbs-antreiben}

Die Nachfrage nach dieser Technologie wird von Branchen angetrieben, in denen jedes Dezibel Verlust und jede Pikosekunde Verzögerung zählt:

- Rechenzentrum-Backplanes und Line Cards (100/400/800 Gbps)

- 5G- und 6G-mmWave-Infrastruktur (Phased-Array-Antennen)

- Automobilradar und ADAS (77 GHz und darüber hinaus)

- Satelliten- und Luftfahrt-Kommunikationsnutzlasten

- Hochgeschwindigkeits-Test- und Messgeräte

Schlussfolgerung

Das Design von Ultra-Low-Loss PCBs geht über die Auswahl des richtigen Materials hinaus - es erfordert einen ganzheitlichen Ansatz, der fortschrittliche Laminate, sorgfältiges Layout und Präzisionsfertigung kombiniert. Durch die Behandlung dielektrischer und Leiterverluste, die Kontrolle von Signaldead-Ends und die Aufrechterhaltung sauberer Rückwege können Ingenieure die Signalintegrität selbst bei den höchsten Datenraten bewahren.

Für Anwendungen wie Hochgeschwindigkeits-Rechenzentren, 5G/6G-Infrastruktur, Radarsysteme und Satellitenkommunikation ist eine Ultra-Low-Loss PCB nicht nur eine technische Verbesserung - sie ist ein kritischer Ermöglicher von Leistung, Zuverlässigkeit und zukunftssicheren Designs. Die Investition in akribisches Design und Fertigung heute stellt sicher, dass Ihre Systeme den Geschwindigkeiten und Komplexitäten von morgen mit Zuversicht begegnen können.