L'électronique moderne, des pilotes LED aux onduleurs automobiles et aux stations de base 5G, génère une chaleur importante dans des espaces compacts. Les cartes FR4 traditionnelles ont du mal à dissiper la chaleur, entraînant des défaillances de composants et une fiabilité réduite du système.

La technologie des circuits imprimés en aluminium offre une solution en remplaçant le FR4 par une base en aluminium thermiquement conductrice, améliorant le transfert de chaleur de 600 fois et réduisant les températures de jonction de 30 à 50 °C. Cela aide à prolonger la durée de vie des composants de 2 à 5 fois.

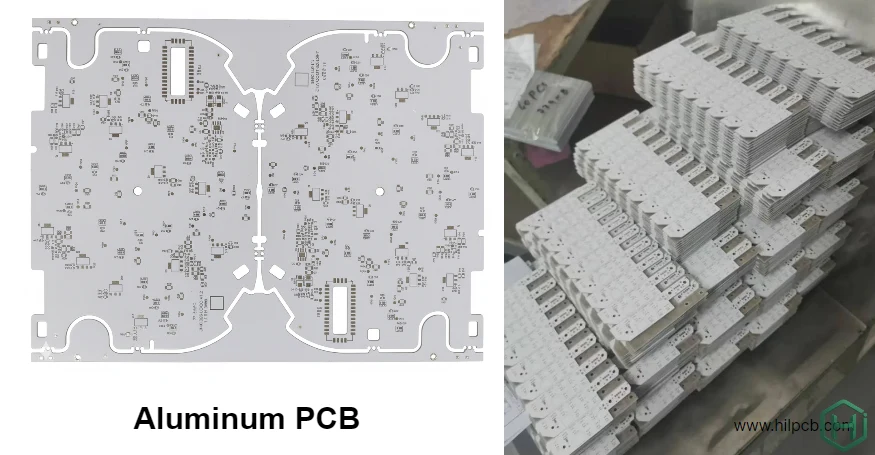

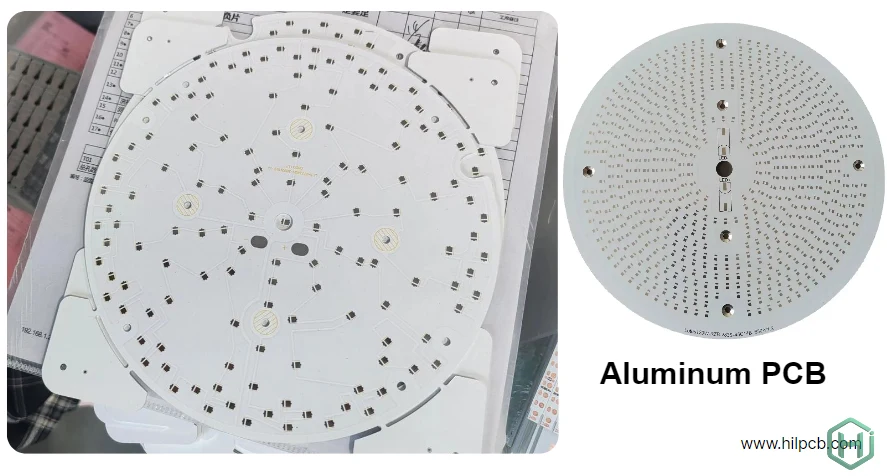

Chez HILPCB, nous proposons une large gamme de solutions de PCB, y compris l'aluminium, le noyau métallique, le cuivre épais, HDI, le flexible et plus encore. Notre expertise en fabrication de PCB assure des solutions thermiques et électriques fiables adaptées à vos besoins spécifiques.

Qu'est-ce qu'un Circuit Imprimé en Aluminium et Comment Améliore-t-il les Performances Thermiques ?

Un PCB aluminium remplace le FR4 traditionnel par une base en alliage d'aluminium, créant une construction à trois couches optimisée pour la gestion thermique :

Couche de Circuit en Cuivre (1–10 oz) transporte les signaux électriques et distribue l'alimentation. La sélection de l'épaisseur du cuivre dépend des exigences de courant — standard 1–2 oz pour les signaux, 3–6 oz pour la distribution d'alimentation et jusqu'à 10 oz de PCB cuivre épais pour les applications extrêmes dépassant 50A.

Couche Diélectrique (50–200 µm d'épaisseur) isole électriquement le circuit en cuivre de la base métallique tout en conduisant la chaleur verticalement. Cette couche utilise des composites polymères remplis de particules céramiques, atteignant une conductivité thermique de 1–5 W/mK — considérablement plus élevée que les 0,3 W/mK du FR4.

Base Aluminium (1,0–3,0 mm) fournit trois fonctions critiques : l'étalement de la chaleur avec une conductivité thermique de 200 W/mK, le support mécanique pour la stabilité dimensionnelle et la protection électromagnétique pour la réduction des EMI.

La chaleur circule verticalement à travers la fine couche diélectrique, puis s'étale latéralement sur le substrat en aluminium avant de se dissiper vers les dissipateurs thermiques ou l'air ambiant. Cette architecture crée une autoroute thermique maintenant des températures de composants sûres même sous fonctionnement continu à haute puissance.

Avantages Thermiques Clés des Circuits Imprimés en Aluminium pour l'Électronique de Haute Puissance

Dissipation Thermique Supérieure par Rapport aux Cartes FR4

Un PCB substrat aluminium typique avec un diélectrique de 2 W/mK et une base aluminium de 2 mm présente une résistance thermique d'environ 1–2 °C/W pour un point chaud de 1 cm². La même géométrie en FR4 montre une résistance thermique dépassant 20 °C/W — une différence de performance de 10 à 20 fois.

Pour un composant de 10 W, cela se traduit par une élévation de température de jonction de seulement 10–20 °C contre plus de 200 °C en FR4 — la différence entre un fonctionnement fiable et une défaillance thermique immédiate.

Durée de Vie des Composants Plus Longue Grâce au Refroidissement Efficace

Les tests de vie accélérés de l'industrie démontrent des relations exponentielles entre la température de fonctionnement et la longévité des composants. Les LED haute luminosité fonctionnant à une température de jonction de 85 °C atteignent des durées de vie de 50 000+ heures. Les mêmes LED à 125 °C tombent en panne en moins de 10 000 heures — une réduction de 80 % de la durée de vie opérationnelle.

Pour les semi-conducteurs de puissance, chaque augmentation de température de 10 °C réduit approximativement de moitié la durée de vie attendue selon les modèles d'accélération d'Arrhenius. En maintenant des températures de jonction plus basses, les conceptions de PCB aluminium offrent une durée de vie des composants 2 à 5 fois plus longue, réduisant les coûts de garantie et améliorant la satisfaction client.

Performance Fiable en Cyclage Thermique dans des Environnements Sévères

Le cyclage thermique génère des contraintes mécaniques dues aux inadéquations du coefficient de dilatation thermique entre les matériaux. L'aluminium correspond au cuivre bien mieux que le FR4. La base aluminium rigide limite également la déformation pendant les excursions de température.

Ces facteurs donnent aux constructions de circuits imprimés en aluminium une fiabilité supérieure à travers des milliers de cycles thermiques — critique dans les applications automobiles subissant des variations de température quotidiennes de -40 °C à +125 °C.

Meilleurs Matériaux pour la Fabrication de Circuits Imprimés en Aluminium

Meilleurs Alliages d'Aluminium Utilisés dans les Substrats PCB

- Aluminium AL1060 : Économique, bonne conductivité thermique (~150 W/mK), utilisé dans les applications basse puissance.

- Aluminium AL3003 : Résistance modérée et conductivité thermique (~160 W/mK), adapté à l'éclairage LED général.

- Aluminium AL5052 : Excellente résistance à la corrosion, bonne conductivité thermique (~170 W/mK), idéal pour les applications LED haute puissance et automobiles.

- Aluminium AL6061 : Résistance et conductivité thermique supérieures (~170–180 W/mK), utilisé pour les applications exigeantes comme l'électronique haute puissance et les systèmes automobiles.

Options de Couche Diélectrique

- Thermique Standard (1,5–2,0 W/mK) : Économique, adapté aux charges thermiques modérées.

- Haute Performance (3–5 W/mK) : Pour les demandes thermiques critiques, offre une meilleure gestion thermique.

- Conductivité Ultra-Élevée (5+ W/mK) : Pour les applications extrêmes comme l'aérospatiale ou l'usage militaire.

Directives de Conception de Circuits Imprimés en Aluminium pour l'Efficacité Thermique et Électrique

Techniques Efficaces de Conception de Vias Thermiques

Les vias thermiques créent des chemins de chaleur verticaux des empreintes de composants à la base aluminium. Une conception efficace utilise des vias de 0,3–0,5 mm de diamètre avec un placage de cuivre de 1 oz, espacés de 0,8–1,2 mm sous les composants haute puissance.

Les motifs hexagonaux maximisent la couverture pour les composants circulaires comme les LED. Le placement de vias dans le pad améliore les performances thermiques mais nécessite des processus de remplissage ou de bouchage de vias pour empêcher la remontée de soudure pendant l'assemblage.

Stratégies de Placement des Composants pour une Distribution Thermique Optimale

Répartissez les composants haute puissance sur la surface de la carte plutôt que de concentrer la chaleur dans de petites régions. Maintenez un espacement minimum de 10–15 mm entre les composants dissipant chacun > 2 W pour éviter le couplage thermique.

Positionnez les composants sensibles à la température (références de tension, résistances de précision, oscillateurs) à au moins 20 mm des sources de chaleur primaires. L'étalement de la chaleur du substrat en aluminium signifie que les effets thermiques s'étendent sur plusieurs centimètres des composants de puissance.

Conception de Traces de Cuivre pour les Applications de Courant Élevé

Les calculs de largeur de trace suivent les directives IPC-2221 mais bénéficient du refroidissement amélioré fourni par le substrat en aluminium. Cela permet une densité de courant 20–30 % plus élevée pour une élévation de température équivalente par rapport aux conceptions FR4.

Pour les chemins de courant élevé dépassant 10 A, utilisez des zones de cuivre ou des traces larges (> 3 mm) pour minimiser la chute de tension et l'échauffement résistif. Lorsque les courants dépassent 30–50 A, l'intégration avec la technologie PCB cuivre épais fournit la capacité de courant nécessaire.

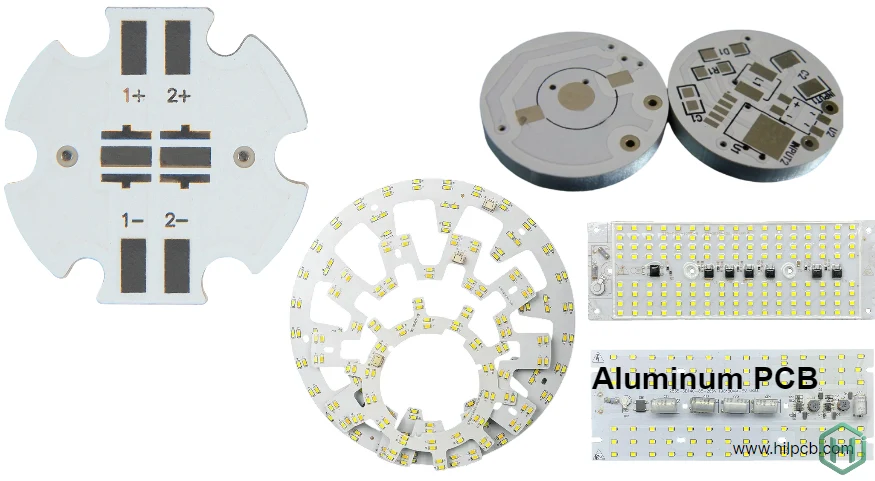

Principales Applications des Circuits Imprimés en Aluminium dans les Industries Modernes

Systèmes d'Éclairage LED et Réseaux Haute Puissance Électronique Automobile et Systèmes d'Alimentation pour Véhicules Électriques Électronique de Puissance et Équipements Industriels Électronique Grand Public Systèmes d'Énergie Renouvelable Télécommunications et Systèmes RF Dispositifs et Équipements Médicaux Éclairage pour Usage Commercial et Résidentiel Maison Intelligente et Dispositifs IoT Électronique Aérospatiale et Militaire

Capacités de Fabrication de PCB chez HILPCB

Chez HILPCB, nous offrons une gamme complète de solutions de PCB, non limitées aux PCB aluminium. Nos capacités couvrent tous les types de PCB, y compris FR4, PCB aluminium, PCB à âme métallique, PCB cuivre épais, PCB flexible et PCB HDI. Que vous ayez besoin de solutions standard, haute performance ou personnalisées, nous avons l'expertise pour les livrer.

Matériaux

- Alliages d'Aluminium : Nous utilisons des alliages d'aluminium AL1060, AL3003, AL5052 et AL6061 avec une conductivité thermique de 150 W/mK à 180 W/mK, adaptés à divers besoins de gestion thermique dans des applications telles que l'éclairage LED, l'automobile et l'électronique de puissance.

- Autres Matériaux : Nous fabriquons également des PCB en utilisant des matériaux FR4, Polyimide, PTFE et Rogers pour les applications haute fréquence et haute vitesse.

Épaisseurs de Cuivre

- Standard : 1–2 oz pour les traces de signal.

- Distribution d'Alimentation : 3–6 oz pour une capacité de courant plus élevée.

- Cuivre Épais : Jusqu'à 10 oz pour les applications de courant extrême (telles que les entraînements de moteur, les alimentations, etc.). En savoir plus sur nos options de PCB cuivre épais.

Finitions de Surface

- HASL, HASL sans plomb, ENIG, argent immersion, OSP et plus. Nous proposons également des options de masque de soudure blanc/noir optimisées pour les applications LED et autres exigences personnalisées.

Normes de Qualité

- ISO 9001, UL, IPC-6012 Classe 2/3, RoHS/REACH et IATF 16949 (pour les applications automobiles).

Notre processus de fabrication de PCB assure une qualité constante, une traçabilité complète des matériaux et une documentation de test complète pour répondre aux normes de qualification des clients.

FAQ sur les PCB Aluminium

Q1 : Quelle est la différence entre un PCB aluminium et un PCB à âme métallique ? Le PCB aluminium utilise spécifiquement un alliage d'aluminium comme substrat de base. Le PCB à âme métallique est un terme plus large englobant les substrats en aluminium, cuivre ou acier. L'aluminium représente plus de 95 % des PCB à âme métallique en raison de l'équilibre optimal entre performances thermiques, poids et coût.

Q2 : Quelle réduction de température par rapport au FR4 ? Les conceptions typiques de PCB aluminium réduisent les températures de jonction des composants de 30 à 50 °C par rapport aux implémentations FR4 équivalentes pour la même dissipation de puissance et surface de carte. Les résultats réels dépendent de la densité de puissance, de la conception de la carte, de la qualité de l'interface thermique et des conditions ambiantes.

Q3 : Puis-je utiliser un logiciel de conception de PCB standard ? Oui, les conceptions de PCB aluminium utilisent des outils EDA standard. La différence clé est la définition de l'empilement — spécifiez correctement les couches diélectriques et la base en aluminium. La plupart des fabricants fournissent des modèles d'empilement pour leurs options de matériaux.

Q4 : Les PCB aluminium sont-ils compatibles avec l'assemblage SMT ? Oui, entièrement compatibles avec les processus d'assemblage SMT automatisés. La masse thermique plus élevée nécessite de légers ajustements du profil de refusion — typiquement une température de pic de 5 à 10 °C plus élevée ou 10 à 20 secondes de plus au-dessus du liquidus pour assurer une formation complète des joints de soudure.

Q5 : Quelle est la taille maximale de la carte ? Les équipements de production standard traitent les PCB aluminium jusqu'à 500 × 600 mm. Les tailles plus grandes nécessitent un traitement et une manutention personnalisés. Les limites pratiques dépendent également de l'épaisseur — 2,0 mm d'aluminium sur 600 mm de longueur peuvent nécessiter un support pendant la manutention pour éviter la flexion.