L'intégration de l'ingénierie de fabrication assistée par ordinateur (CAM) dans la production de circuits imprimés (PCB) est essentielle pour transformer des concepts de conception complexes en produits tangibles et hautes performances. L'ingénierie CAM sert d'interface critique entre la conception théorique et la fabrication réelle, facilitant l'exécution précise de conceptions électriques complexes tout en respectant des normes de qualité strictes. Cette analyse technique approfondie explore les nuances de l'ingénierie CAM, en expliquant les exigences avancées, les meilleures pratiques et les méthodologies de contrôle qualité qui constituent la base de la fabrication professionnelle de PCB.

Responsabilités de l'ingénierie CAM et exigences techniques avancées

Les ingénieurs CAM sont chargés de la tâche fondamentale de valider les fichiers de conception de PCB, en s'assurant qu'ils sont conformes aux spécifications de conception et aux limitations inhérentes des processus de fabrication. Cette validation nécessite une compréhension approfondie des méthodes de fabrication sous-jacentes des PCB, des propriétés des matières premières et des contraintes opérationnelles des équipements de fabrication. En particulier, l'ingénieur CAM doit examiner la conception pour sa fabricabilité, en identifiant les problèmes potentiels qui pourraient compromettre l'efficacité de la production, le rendement ou la fiabilité du produit. Les principaux domaines d'analyse incluent la précision dimensionnelle, la compatibilité des matériaux et la faisabilité globale du processus.

Une fonction centrale de l'ingénierie CAM est le processus de vérification des règles de conception (DRC), qui vérifie rigoureusement que la conception respecte les contraintes de fabrication prédéfinies, y compris les tailles minimales des caractéristiques, les spécifications d'espacement et les limites des rapports d'aspect. L'ingénieur CAM doit être compétent dans l'interprétation de ces contraintes, en veillant à ce que la conception réponde aux normes industrielles et spécifiques au client. Par exemple, les processus de fabrication conventionnels exigent généralement une largeur de trace minimale de 0,1 mm, tandis que les technologies avancées, comme le traitement à pas fin, peuvent accepter des largeurs de trace aussi petites que 0,05 mm.

L'intégrité des fichiers est un autre aspect critique de l'ingénierie CAM. S'assurer que les fichiers Gerber RS-274X sont exempts de corruption de données est essentiel pour éviter des écarts de fabrication et des retards coûteux. Cela implique de valider les définitions d'ouverture, de vérifier la précision des coordonnées et de s'assurer que les spécifications des couches et des trous de perçage sont exactes. De plus, les ingénieurs CAM doivent examiner les fichiers de perçage pour s'assurer de l'affectation correcte des trajectoires d'outils, des tailles de trous et de la précision des données de coordonnées. Tout écart doit être rapidement corrigé avant de passer à la phase de production.

Le processus de vérification de l'empilement des couches garantit que les spécifications de conception sont entièrement compatibles avec les capacités de fabrication. Les ingénieurs CAM doivent confirmer que l'épaisseur du matériau diélectrique, le poids du cuivre et les paramètres de contrôle d'impédance se situent dans les options de matériaux disponibles. La vérification de ces paramètres nécessite une connaissance approfondie de la science des matériaux et de son impact sur les propriétés électriques et mécaniques du PCB final.

Optimisation du traitement des données de fabrication et amélioration de l'efficacité

Le traitement des données de fabrication est un aspect hautement spécialisé et complexe de l'ingénierie CAM, exigeant des compétences techniques avancées et une attention méticuleuse aux détails. L'objectif est de rationaliser le flux de données tout en maximisant l'efficacité de la production, tout en maintenant la qualité du produit. Les ingénieurs CAM utilisent une optimisation intelligente des programmes de perçage pour minimiser le temps de perçage sans sacrifier la qualité des trous ou la durée de vie des outils. Cela nécessite une planification et un séquençage sophistiqués des trajectoires d'outils pour garantir l'utilisation la plus efficace des équipements de perçage, en tenant compte de facteurs comme les propriétés des matériaux et l'usure des outils.

En termes de conception de panelisation, les ingénieurs CAM ont pour tâche de s'assurer que la conception est optimisée pour l'efficacité de fabrication. L'objectif est de trouver un équilibre entre l'utilisation des matériaux, les contraintes de fabrication et les exigences d'assemblage. La configuration de panneau sélectionnée doit prendre en charge les systèmes automatisés, comme les machines pick-and-place, tout en maintenant l'intégrité structurelle tout au long des étapes de fabrication. Les ingénieurs doivent également tenir compte des dimensions standard des panneaux et des spécifications des languettes de séparation pour optimiser l'utilisation des matériaux sans compromettre la fabricabilité de la conception.

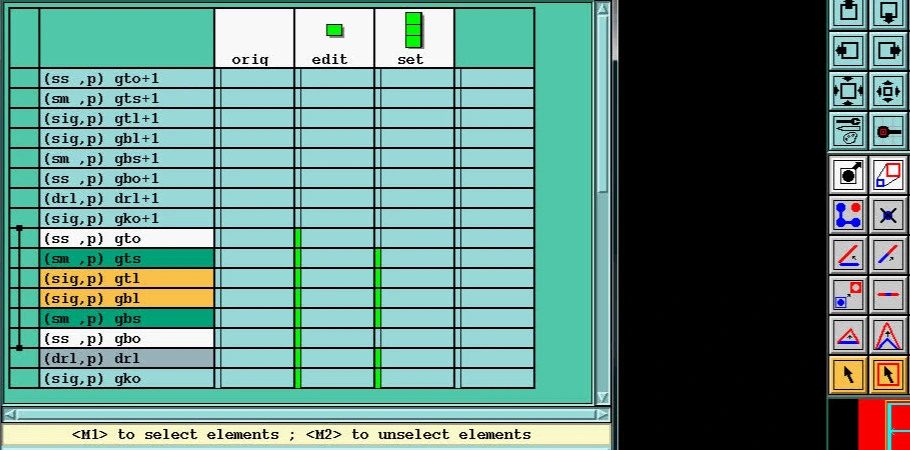

Le traitement des fichiers Gerber implique l'utilisation de logiciels CAM avancés pour convertir les données de conception en instructions de fabrication actionnables. L'ingénieur CAM doit posséder une expertise dans les nuances de chaque étape de fabrication, y compris la définition des caractéristiques du cuivre, les spécifications du masque de soudure et le placement de la sérigraphie. Chaque étape de la chaîne de traitement des fichiers Gerber doit être méticuleusement calibrée pour refléter les exigences exactes du processus de production.

De plus, la génération de documentation de fabrication est essentielle pour communiquer les spécifications de conception à l'équipe de production. Les ingénieurs CAM sont responsables de produire des dessins de fabrication complets, des tableaux de perçage et des notes de fabrication détaillées qui communiquent l'intention de conception avec précision, minimisant ainsi le risque d'erreurs pendant la production.

Contrôle qualité rigoureux et respect des normes de fabrication

Le contrôle qualité dans l'ingénierie CAM n'est pas seulement une mesure préventive ; c'est un composant intégral de l'ensemble du processus de fabrication. L'objectif est de s'assurer que tous les fichiers de conception sont méticuleusement examinés pour leur conformité aux normes industrielles et à la faisabilité de fabrication. En mettant en œuvre des protocoles de vérification approfondis, les ingénieurs CAM identifient les défis de fabrication potentiels avant qu'ils ne surviennent. Cela inclut l'examen de problèmes tels que des dimensions insuffisantes d'anneau annulaire, des violations d'espacement minimal et des préoccupations liées aux rapports d'aspect.

Un aspect essentiel du contrôle qualité CAM est l'optimisation des fichiers de perçage, qui garantit que les paramètres de perçage sont alignés sur les capacités de production. Les ingénieurs CAM doivent sélectionner les outils en fonction des exigences précises de taille de trou, des spécifications de finition de surface et des considérations de durée de vie des outils, garantissant ainsi la cohérence et l'efficacité tout au long du processus de fabrication. Les tolérances de perçage standard de l'industrie exigent généralement une précision de diamètre de trou fini de ±0,025 mm, soulignant l'importance d'une sélection méticuleuse des outils et d'une optimisation des programmes.

La spécification des paramètres de fabrication met en évidence l'importance de l'expertise technique. Les ingénieurs CAM doivent définir les processus appropriés de gravure, de placage et de finition de surface en fonction des exigences de conception et des propriétés des matériaux. Ces paramètres doivent être clairement indiqués dans la documentation de fabrication pour garantir une communication précise avec les équipes de production et prévenir les erreurs pendant la phase de fabrication.

Pour faciliter l'amélioration continue des processus, les ingénieurs CAM s'appuient sur des systèmes de feedback pour surveiller les performances de production et identifier les domaines potentiels d'amélioration. En analysant les défauts de fabrication, les données de rendement et les retours clients, les ingénieurs peuvent affiner les processus CAM, conduisant à une efficacité améliorée, une réduction des déchets et un meilleur contrôle qualité global.

Adoption des techniques de fabrication avancées et des technologies de pointe

Alors que les conceptions de PCB évoluent en complexité, l'ingénierie CAM doit s'adapter pour soutenir les nouvelles technologies et techniques de fabrication. Les cartes à interconnexion haute densité (HDI), par exemple, présentent des défis uniques qui exigent des connaissances spécialisées en stratification séquentielle, formation de microvias et traitement des couches de construction. Le besoin d'un contrôle précis d'enregistrement et d'équipements sophistiqués pour la fabrication HDI influence considérablement les processus d'ingénierie CAM.

Dans le domaine de l'intégration de composants embarqués, les ingénieurs CAM sont chargés de coordonner le placement des composants, la création de cavités et l'interconnexion des composants dans la structure du PCB. Cette intégration nécessite une collaboration étroite avec les équipes de conception, les fournisseurs de composants et le personnel de fabrication pour s'assurer que ces conceptions avancées peuvent être fabriquées efficacement.

Les PCB flexibles et rigides-flex représentent un autre domaine nécessitant une expertise spécialisée en ingénierie CAM. Ces conceptions impliquent des constructions multi-substrats et des matériaux flexibles, présentant des défis dans la manipulation des matériaux, la conception des systèmes adhésifs et les techniques d'assemblage. Les ingénieurs CAM doivent avoir une compréhension approfondie de ces matériaux et techniques pour s'assurer que les cartes flexibles et rigides-flex répondent aux exigences de conception et de fabrication.

Les technologies émergentes de finition de surface, comme l'or immersion et le nickel chimique, nécessitent des connaissances avancées en ingénierie CAM. Chacune de ces finitions exige des paramètres de fabrication spécifiques et des mesures de contrôle qualité pour s'assurer qu'elles sont appliquées correctement, fournissant les propriétés électriques et mécaniques requises.

Le rôle des outils et logiciels CAM avancés dans l'ingénierie efficace

L'ingénierie CAM s'appuie fortement sur des systèmes logiciels robustes pour rationaliser les opérations et améliorer la précision. Les plateformes logicielles CAM avancées fournissent une suite complète d'outils pour la vérification automatisée des règles de conception, la panelisation et le traitement des données. Les ingénieurs CAM doivent être compétents dans plusieurs systèmes logiciels pour répondre aux divers besoins de fabrication, en s'assurant que tous les aspects de la conception sont traités de manière optimale pour la production.

De plus, les systèmes de gestion de base de données sont essentiels pour organiser et gérer les données de fabrication, en garantissant le contrôle des versions, les protocoles de sauvegarde et l'intégrité du système. Ces systèmes doivent prendre en charge les workflows collaboratifs, permettant une coordination fluide entre les différentes parties prenantes tout en maintenant des pistes d'audit complètes pour l'assurance qualité.

Les outils de vérification automatisés sont de plus en plus utilisés pour réduire les erreurs manuelles et augmenter l'efficacité du processus de vérification. Ces outils permettent aux ingénieurs CAM d'identifier rapidement les écarts ou les problèmes qui peuvent survenir pendant le processus de fabrication, garantissant ainsi une plus grande précision et cohérence par rapport aux méthodes manuelles traditionnelles.

Conclusion : L'évolution et l'avenir de l'ingénierie CAM dans la fabrication de PCB

Alors que les conceptions de PCB deviennent plus complexes et les processus de fabrication plus exigeants, l'importance de l'ingénierie CAM professionnelle devrait croître. Les ingénieurs CAM servent de lien critique entre la conception et la production, en s'assurant que les conceptions complexes sont fabricables tout en répondant aux normes les plus élevées de qualité et de performance. Leur expertise en validation des données, optimisation et contrôle qualité garantit que chaque PCB répond aux exigences rigoureuses des applications électroniques modernes.

Le développement continu des techniques d'ingénierie CAM jouera un rôle central dans l'avenir de la fabrication de PCB, en particulier à mesure que de nouvelles technologies, matériaux et processus continuent d'émerger. Chez Highleap PCB, nos ingénieurs CAM s'engagent à fournir des solutions de fabrication optimales en adoptant des technologies de pointe et en affinant continuellement nos processus pour répondre aux besoins en constante évolution de l'industrie électronique.

Alors que l'industrie continue de repousser les limites de ce qui est possible dans la conception et la fabrication de PCB, l'ingénierie CAM professionnelle restera au cœur de la production de produits électroniques de nouvelle génération qui répondent aux demandes croissantes de performance, fiabilité et innovation.