Au milieu de la quête incessante de miniaturisation et de performance accrue en électronique, la technologie des PCB à film mince est devenue une pierre angulaire pour les circuits haute fréquence, de précision et critiques. Chez HILPCB, nous sommes spécialisés dans la fabrication de PCB à film mince sur substrats céramiques et hybrides, fournissant des interconnexions haute densité et à faible perte essentielles pour les radars aérospatiaux, les communications optiques, les modules RF et l'instrumentation médicale avancée.

Qu'est-ce qu'un PCB à film mince ?

Un PCB à film mince est un circuit de précision créé en déposant des traces métalliques sur un substrat isolant en céramique, verre ou semi-conducteur en utilisant des techniques de dépôt sous vide comme la pulvérisation cathodique ou l'évaporation. Contrairement aux PCB traditionnels qui laminent et gravent des feuilles de cuivre, les conducteurs à film mince sont construits atome par atome en couches ultra-uniformes, typiquement de 1 à 10 µm d'épaisseur. Cette méthode permet une définition de lignes fines inégalée, une stabilité dimensionnelle exceptionnelle et des performances électriques supérieures.

Cette technologie est indispensable lorsque une précision submicronique ou une stabilité haute fréquence exceptionnelle est primordiale—comme dans les filtres micro-ondes, les capteurs photoniques, les amplificateurs de puissance ou les dispositifs médicaux implantables. Par rapport à la fabrication de PCB conventionnelle, les circuits à film mince offrent :

- Un contrôle d'impédance supérieur avec une variation diélectrique minimale sur le substrat.

- Une faible rugosité de surface du conducteur, réduisant significativement la perte par insertion du signal à haute fréquence.

- Une conductivité thermique exceptionnelle, idéale pour dissiper la chaleur des composants à forte densité de puissance.

- Des matériaux compatibles avec le vide et résistants aux radiations, les rendant adaptés aux systèmes aérospatiaux et spatiaux.

Ces caractéristiques établissent les PCB à film mince comme l'épine dorsale de l'électronique RF, optique et médicale moderne, où les tolérances de performance ne laissent aucune place à l'erreur.

Différences clés : Circuits à film mince vs. à film épais

Bien que les deux technologies utilisent des substrats céramiques, les circuits à film mince et à film épais diffèrent fondamentalement dans leurs matériaux, méthodes de dépôt et caractéristiques de performance.

| Caractéristique | PCB à film mince | Circuit à film épais |

|---|---|---|

| Formation du conducteur | Dépôt physique en phase vapeur de métaux purs comme Au, Pt, Ti ou Cu. | Sérigraphie de pâtes conductrices suivie d'un frittage. |

| Résolution de ligne | Capable de caractéristiques ≤10 µm. | Typiquement ≥100 µm. |

| Finition de surface | Lisse comme un miroir et hautement uniforme. | Surface plus rugueuse, dépendante de la composition de la pâte frittée. |

| Pertes électriques | Extrêmement faibles, idéales pour les applications numériques haute vitesse et RF. | Plus élevées due à la rugosité de surface et la résistance du matériau liant. |

| Stabilité thermique | Excellente, adaptée à l'aérospatial et au fonctionnement à haute température. | Bonne, mais limitée par l'expansion thermique du liant vitreux dans la pâte. |

| Coût et Volume | Précision et coût plus élevés, adapté aux petites et moyennes séries. | Coût inférieur, idéal pour les modules hybrides de puissance et capteurs en grand volume. |

Les circuits à film mince excellent dans les modules RF miniaturisés et les capteurs de précision, tandis que la technologie à film épais domine dans les hybrides de puissance, les contrôles automobiles et les circuits chauffants. De nombreuses conceptions avancées intègrent les deux ; par exemple, en utilisant le film mince pour le routage des signaux haute fréquence et le film épais pour les résistances imprimées sur le même produit PCB céramique.

Matériaux de substrat et techniques de dépôt : Un aperçu détaillé

La performance d'un PCB à film mince est intrinsèquement liée au choix du matériau du substrat et à la précision du processus de fabrication. Chez HILPCB, nous maîtrisons un large éventail de matériaux et de techniques pour répondre aux exigences spécifiques strictes des applications.

Matériaux de substrat avancés

Le substrat est la fondation du circuit, dictant son comportement thermique, mécanique et électrique.

- Alumine : Le cheval de bataille de l'industrie, l'Alumine offre un équilibre robuste entre résistance mécanique, excellente isolation électrique et bonne conductivité thermique. Disponible en diverses qualités de pureté, une pureté plus élevée donne une surface plus lisse et une perte diélectrique plus faible, la rendant adaptée aux fréquences plus élevées.

- Nitrures d'aluminium : Le choix premier pour la gestion thermique, l'AlN possède une dissipation de chaleur supérieure, approchant celle de certains métaux. Son coefficient de dilatation thermique correspond étroitement au silicium, le rendant idéal pour les dispositifs RF haute puissance et les assemblages directs puce sur carte où la contrainte thermique doit être minimisée.

- Saphir : Offrant une surface atomiquement lisse, le saphir est parfait pour les applications nécessitant des lignes extrêmement fines et des propriétés optiques contrôlées. Sa transparence et sa haute rigidité diélectrique en font un choix de premier plan pour l'optoélectronique, les LED et les circuits micro-ondes hautes performances.

- Quartz et silice fondue : Lorsque les performances haute fréquence ultimes sont nécessaires, le quartz est incomparable. Il présente une constante diélectrique extrêmement faible et la tangente de perte la plus basse des substrats courants, le rendant essentiel pour les applications onde millimétrique, les communications par satellite et les oscillateurs de précision.

- Zircone et autres diélectriques : Des matériaux comme la Zircone sont utilisés pour leur haute rigidité diélectrique et leur robustesse dans les environnements difficiles, y compris les systèmes laser et les capteurs de qualité médicale.

| Matériau | Conductivité thermique | Constante diélectrique | Tangente de perte |

|---|---|---|---|

| Alumine | 24 - 30 | ~9.8 | 0.0001 - 0.0002 |

| Nitrures d'aluminium | 170 - 200 | ~8.9 | 0.0002 - 0.0005 |

| Saphir | 35 - 42 | ~9.4 - 11.6 | <0.0001 |

| Quartz | ~1.4 | ~3.8 | <0.0001 |

Le processus de dépôt et de structuration en film mince

La création de circuits à film mince est un processus multi-étapes réalisé dans un environnement de salle blanche immaculée pour éviter la contamination et assurer la précision.

- Préparation du substrat : Le processus commence par un nettoyage rigoureux de la plaquette de substrat. Cela implique des bains à ultrasons, des rinçages aux solvants et souvent une gravure plasma pour éliminer toute contamination organique ou particulaire. Une surface atomiquement propre est cruciale pour obtenir une forte adhérence des couches métalliques ultérieures.

- Dépôt physique en phase vapeur : C'est l'étape centrale où les couches métalliques sont déposées dans une chambre à haut vide.

- Pulvérisation cathodique : Un gaz inerte est ionisé pour créer un plasma. Ces ions bombardent une cible faite du métal désiré. L'impact déloge les atomes de métal, qui voyagent ensuite et se déposent sur le substrat, formant un film mince, dense et hautement adhérent. La pulvérisation est excellente pour créer des couches d'adhérence avant de déposer la couche conductrice primaire.

- Évaporation : Le métal source est chauffé sous vide jusqu'à évaporation. La vapeur de métal voyage en ligne droite et se condense sur le substrat plus froid. Bien qu'elle puisse produire des films très purs, l'adhérence est généralement moins robuste qu'avec la pulvérisation.

- Photolithographie : Ce processus transfère la conception du circuit d'un fichier numérique à la surface du substrat.

- Revêtement de photorésist : Un polymère photosensible, connu sous le nom de photorésist, est déposé par centrifugation sur le substrat métallisé pour créer une couche uniforme.

- Exposition : Un photomasque—une plaque de verre avec un motif opaque du circuit désiré—est précisément aligné sur le substrat. L'ensemble est ensuite exposé à la lumière UV, qui modifie chimiquement le photorésist dans les zones exposées.

- Développement : Le substrat est immergé dans une solution de développement, qui lave soit le photorésist exposé soit non exposé, révélant le métal sous-jacent dans le motif du circuit.

- Gravure : Le motif du circuit est gravé en permanence dans la couche métallique.

- Gravure humide : Utilise des bains chimiques pour dissoudre le métal non protégé. Elle est rapide mais isotrope, ce qui signifie qu'elle grave dans toutes les directions, ce qui peut provoquer un "sous-gravage" et limiter la taille minimale des caractéristiques.

- Gravure sèche : Utilise un faisceau d'ions focalisé pour éliminer physiquement le métal non protégé. Ce processus est hautement directionnel, permettant la création de traces extrêmement fines et aux bords nets, essentielles pour les performances haute fréquence.

- Décapage du résist et recuit : Le photorésist restant est chimiquement éliminé, laissant le motif de circuit métallique final. La plaquette peut ensuite être recuite pour relâcher les contraintes et further améliorer l'adhérence et la stabilité du film.

Ce processus méticuleux et étape par étape permet à HILPCB d'atteindre la très haute précision qui définit la technologie des films minces.

Applications dans les dispositifs haute fréquence et médicaux

Les PCB à film mince sont des facilitateurs critiques dans les industries où l'intégrité du signal, la miniaturisation et la stabilité environnementale sont non négociables.

Systèmes RF et micro-ondes

Dans les émetteurs-récepteurs 5G, les antennes à réseau phasé et les convertisseurs de fréquence satellite, la faible perte d'insertion et les performances de phase stables déterminent directement la précision du système. Le contrôle d'impédance précis des circuits à film mince assure une intégration transparente avec les composants actifs dans les modules micro-ondes hybrides.

Aérospatial et Défense

La capacité à résister au vide, aux températures extrêmes, aux vibrations et aux radiations fait des PCB à film mince la technologie d'interconnexion préférée dans les charges utiles des vaisseaux spatiaux, les systèmes de guidage et les radars avancés. La métallisation à base d'or résiste à l'oxydation, assurant une fiabilité à long terme dans des environnements difficiles.

Électronique optique et des capteurs

Les modules optoélectroniques, les photodiodes et les spectromètres reposent sur les substrats à film mince pour le routage de signal de précision et le contrôle de surface réfléchissante. Leur architecture planaire et à faible profil supporte l'alignement au niveau micron requis pour les composants optiques critiques.

Dispositifs médicaux et bioélectronique

Les stimulateurs implantables, les capteurs de diagnostic et les sondes chirurgicales tirent parti des circuits à film mince pour leur biocompatibilité, leur potentiel de scellement hermétique et leur fiabilité à long terme. Les empilements de matériaux comme titane-or sur alumine ou saphir fournissent à la fois une conductivité électrique et une résistance à la corrosion, assurant un fonctionnement sûr et stable à l'intérieur du corps humain.

Microélectronique de puissance et hybride

Dans les amplificateurs de puissance et les pilotes RF, les interconnexions à film mince minimisent les pertes parasites tandis que le substrat céramique dissipe efficacement la chaleur. Ces modules combinent souvent l'assemblage de PCB céramique avec des couches de signal à film mince pour créer des conceptions System-in-Package compactes et à gestion thermique.

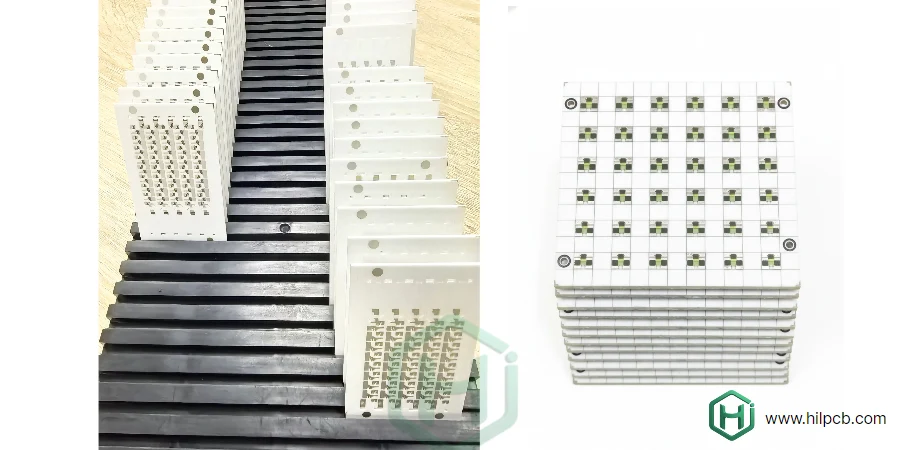

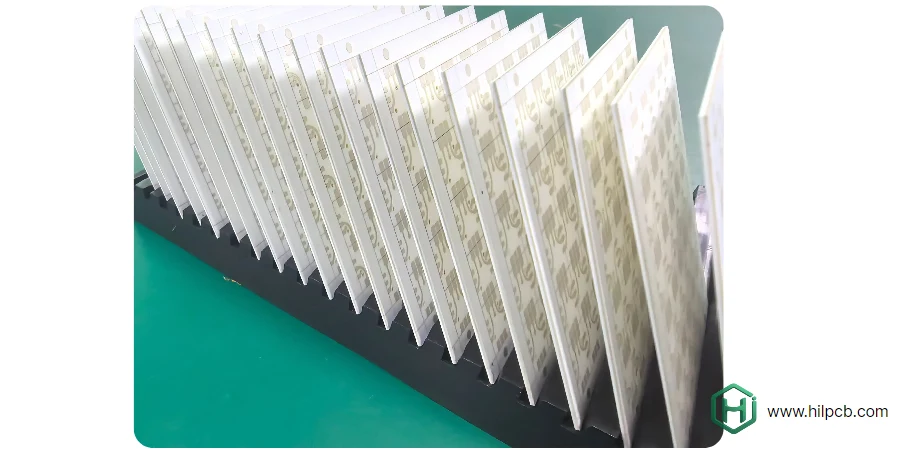

Capacités de conception et de fabrication chez HILPCB

HILPCB livre une fabrication de PCB à film mince de bout en bout—de l'ingénierie du substrat en passant par la structuration, le découpage et les tests finaux—sous un flux de travail unique et étroitement contrôlé.

Capacités d'ingénierie

- Conseil en conception pour l'adaptation d'impédance, la gestion thermique et l'optimisation des traces.

- Structures céramiques multicouches et intégration hybride film mince–film épais.

- Analyse par éléments finis pour la modélisation de la contrainte thermique et de la réponse en fréquence.

- Vias remplis personnalisés et métallisation de bord pour des connexions intercouches robustes.

- Scellement hermétique et conditionnement pour les assemblages de qualité médicale ou aérospatiale.

Paramètres de fabrication

- Ligne/Espace min. : 75 µm / 75 µm

- Épaisseur du conducteur : 1–15 µm

- Diamètre de via : 50–100 µm

- Précision d'alignement : ±5 µm

- Finition de surface : Au, Ni/Au, Ag ou Pt basé sur les exigences de l'application

Tests de qualité et de fiabilité

Chaque circuit subit une inspection électrique, dimensionnelle et visuelle complète. La validation environnementale comprend le cyclage thermique, la résistance à l'humidité et les tests d'adhérence pour garantir des performances stables dans toutes les conditions de fonctionnement. Nos systèmes qualité sont certifiés ISO 9001, ISO 13485 et AS9100, assurant que nos PCB à film mince répondent aux normes industrielles les plus exigeantes.

Partenariat avec HILPCB pour l'excellence en PCB à film mince

HILPCB unit l'ingénierie céramique avancée, le dépôt de film mince de précision et l'expertise approfondie en conception RF pour fournir des interconnexions haute fiabilité qui alimentent les systèmes les plus exigeants de demain.

Que vous ayez besoin d'un circuit alumine simple couche ou d'un hybride AlN multicouche complexe pour l'amplification micro-ondes, nous garantissons la précision, la répétabilité et l'intégrité des matériaux à chaque étape. Notre installation intègre le traitement des films minces avec l'assemblage en aval, le conditionnement et les tests, fournissant une solution complète clé en main qui accélère votre développement de produit et votre time-to-market.

Découvrez comment HILPCB peut élever votre électronique haute fréquence ou de qualité médicale avec notre technologie de PCB à film mince leader de l'industrie.