L'assemblage à trous traversants reste un processus fondamental dans la fabrication électronique. Malgré l'adoption généralisée de la technologie de montage en surface (SMT), la technologie à trous traversants (THT) conserve un rôle critique dans de nombreuses applications où la résistance mécanique, la résilience thermique ou le support de conceptions héritées sont nécessaires. Ce guide complet couvre tout, des bases du THT à ses avantages, le flux de travail complet d'assemblage, les considérations de conception et les applications industrielles.

Qu'est-ce que l'Assemblage à Trous Traversants ?

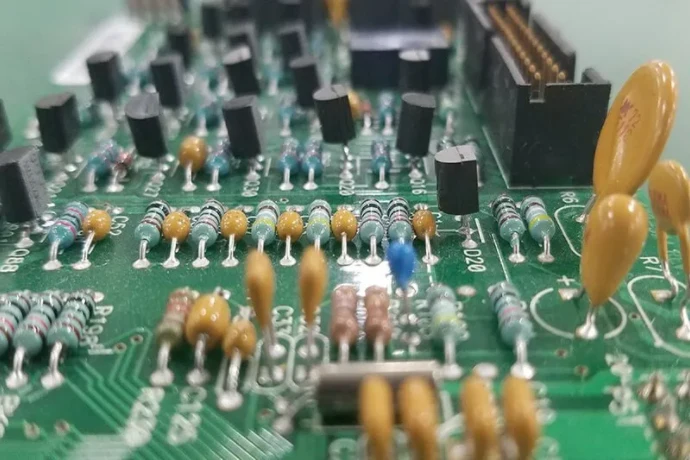

L'assemblage à trous traversants est le processus d'insertion des broches de composants électroniques dans des trous percés sur un circuit imprimé (PCB), puis de soudage des broches sur le côté opposé pour une liaison mécanique et électrique. Ces trous sont plaqués pour assurer la connectivité entre les couches du PCB. Alors que le SMT place les composants à la surface de la carte, le THT permet un ancrage vertical robuste.

Les composants tels que les résistances, diodes, condensateurs, connecteurs et circuits intégrés avec broches sont couramment montés à l'aide de techniques à trous traversants. Le THT est particulièrement répandu dans les applications nécessitant une durabilité structurelle, comme l'électronique de puissance, les systèmes militaires et les machines industrielles.

Dans les environnements de prototypage, les composants à trous traversants sont privilégiés pour leur facilité de manipulation, leur capacité à être retravaillés et leur adaptabilité aux platines d'essai ou aux perfboards. La compatibilité du THT avec le soudage manuel en fait également un choix privilégié dans les contextes de recherche et d'éducation.

Avantages de l'Assemblage à Trous Traversants par rapport au SMT

Bien que le SMT soit la norme pour les circuits compacts et haute vitesse, l'assemblage à trous traversants offre des avantages clés dans des cas d'utilisation spécialisés :

Durabilité Mécanique : Les composants THT sont ancrés à travers le PCB, ce qui les rend idéaux pour les pièces exposées aux vibrations mécaniques ou à la manipulation, comme les connecteurs, transformateurs ou interrupteurs haute fiabilité.

Tolérance aux Hautes Tensions et Puissances : Les broches plus larges des composants à trous traversants dissipent la chaleur plus efficacement, ce qui les rend adaptés aux convertisseurs de puissance, amplificateurs et unités de contrôle de véhicules électriques.

Facilité de Prototypage : Les ingénieurs privilégient les composants à trous traversants pour les itérations rapides et les tests. Ils peuvent facilement être insérés, retirés ou échangés sans stations de retouche SMT coûteuses.

Fiabilité Améliorée pour les Environnements Sévères : Les industries aérospatiale, automobile et de défense continuent de privilégier le THT pour l'électronique critique en raison de son intégrité de soudure supérieure et de sa résistance aux chocs et températures extrêmes.

Compatibilité avec les Composants Hérités : De nombreux circuits intégrés spécialisés et dispositifs analogiques sont encore fabriqués en boîtiers à trous traversants. Le THT offre un support continu pour les conceptions héritées sans nécessiter de reconception.

Le Processus d'Assemblage à Trous Traversants

Un flux de travail complet d'assemblage à trous traversants comprend plusieurs étapes distinctes conçues pour assurer une intégration précise et durable des composants :

1. Perçage et Plaquage du PCB : Le PCB est fabriqué avec des trous pré-percés basés sur la nomenclature (BOM) et les dessins mécaniques. Ces trous sont plaqués à travers (PTH) avec du cuivre pour connecter électriquement les couches internes.

2. Préparation des Composants : Les composants sont souvent coupés ou pliés pour correspondre à l'espacement des trous. Des machines automatiques de formage de broches peuvent gérer le façonnage des broches axiales ou radiales pour les volumes élevés.

3. Insertion des Composants : Les broches sont insérées manuellement pour les prototypes ou à l'aide de machines d'insertion automatique en production. Les machines d'insertion pour composants axiaux, radiaux et de forme spéciale améliorent la cohérence et la vitesse de placement.

4. Soudage : Les composants sont soudés via :

- Soudage à la vague : Les cartes passent sur une vague de soudure fondue, liant toutes les broches insérées simultanément.

- Soudage Sélectif : Soudage ciblé pour des composants spécifiques lorsque la carte contient également des parties SMT.

- Soudage Manuel : Utilisé pour les productions à faible volume, les composants sensibles ou les retouches.

5. Nettoyage : Le nettoyage post-soudure élimine les résidus de flux pour éviter la corrosion à long terme ou les interférences de signal. Des flux aqueux et sans nettoyage sont utilisés selon le processus.

6. Inspection et Test :

- AOI : Détecte les mauvais alignements de broches, les composants manquants ou les mauvaises soudures.

- Rayons X : Utile pour vérifier les soudures internes ou la pénétration multicouche.

- Tests ICT et Fonctionnels : Vérifie les performances électriques avant expédition.

Défis dans l'Assemblage de PCB à Trous Traversants

Malgré ses avantages, l'assemblage THT présente certaines limitations :

Temps d'Assemblage Plus Longs : L'insertion et le soudage sont plus lents que les lignes SMT automatisées, affectant le débit dans les applications à volume élevé.

Contraintes de Conception : L'espace de la carte doit être alloué pour le routage des trous, ce qui peut limiter la flexibilité des conceptions multicouches ou haute densité.

Endommagement des Broches : Une coupe ou une force d'insertion inappropriée peut endommager les broches fragiles ou les vias du PCB, surtout sur les cartes assemblées manuellement.

Variabilité du Soudage : Le soudage manuel et à la vague peut produire des soudures incohérentes si les paramètres du processus ne sont pas strictement contrôlés.

Les fabricants peuvent surmonter ces défis en intégrant des outils intelligents, une coupe standardisée des broches, des revues de conception pour l'assemblage et en combinant les flux de travail THT et SMT pour un équilibre et une efficacité optimaux.

Meilleures Pratiques pour l'Optimisation de la Conception et de la Fabrication

Pour maximiser le rendement, la fiabilité et la fabricabilité dans la conception de PCB à trous traversants, considérez les éléments suivants :

- Tailles de Trous Optimales : Maintenez un jeu de 0,2 à 0,25 mm entre la broche et le trou pour un écoulement et un ancrage corrects de la soudure.

- Espacement des Composants : Prévoyez un espace pour le soudage et l'inspection, surtout près des zones SMT.

- Orientation Adaptée au Soudage à la Vague : Alignez les composants axiaux perpendiculairement au flux de soudure et évitez l'ombrage par les gros composants.

- Utilisez des Fiduciaires et des Marquages de Sérigraphie : Aidez à l'alignement pour l'insertion automatique et assistez les techniciens lors de l'assemblage manuel.

- Pré-formage des Broches avant Assemblage : Minimisez le stress dans la carte en pré-formant les broches pour un ajustement précis sans pliage forcé.

- Pastilles de Dégagement Thermique : Sur les cartes multicouches, utilisez des pastilles de dégagement thermique pour faciliter le soudage des broches connectées aux plans de masse ou d'alimentation.

- Accessibilité des Points de Test : Concevez pour un sondage facile des réseaux et blocs fonctionnels, surtout si le THT fait partie d'un flux de travail de diagnostic.

Ces conseils aident à réduire les défauts, permettent une transition plus fluide entre la conception et l'assemblage et améliorent la fiabilité du produit.

Cas d'Utilisation Industriels pour l'Assemblage à Trous Traversants

La technologie à trous traversants continue de jouer des rôles critiques dans diverses industries :

- Électronique Automobile : Dans les unités de contrôle électronique (ECU), modules de transmission et interfaces de capteurs, les pièces à trous traversants résistent aux cycles thermiques et aux vibrations routières.

- Systèmes Aérospatiaux : Les composants THT sont spécifiés dans les satellites, systèmes radar et avionique en raison de leur intégrité mécanique éprouvée.

- Automatisation Industrielle : Les automates programmables (PLC), pilotes de moteur et contrôleurs de terrain bénéficient de la robustesse de l'assemblage THT dans les conditions d'usine.

- Équipement Médical : Des systèmes d'imagerie aux dispositifs de support vital, le montage à trous traversants garantit que les composants critiques pour la sécurité restent solidement fixés.

- Électronique de Puissance : Les convertisseurs AC-DC, chargeurs de batterie et onduleurs utilisent souvent le THT pour les chemins de courant élevé et les connexions de broches sécurisées.

- Éducation et Cartes de Développement : Le THT est idéal pour les kits de formation, cours universitaires et projets de makers en raison de sa simplicité et réutilisabilité.

Alors que de plus en plus de conceptions mélangent la logique numérique avec le contrôle analogique ou la distribution d'énergie, les solutions hybrides SMT + THT offrent le meilleur des deux mondes.

Confiez à Highleap la Réalisation de Votre Projet d'Assemblage à Trous Traversants

Highleap PCB Factory propose des solutions clés en main complètes pour l'assemblage de PCB à trous traversants. Que vous ayez besoin d'un contrôleur industriel robuste, d'une unité d'alimentation ou d'une carte à technologie mixte combinant SMT et THT, nous pouvons vous aider.

Avec des ingénieurs expérimentés, des lignes de soudage à la vague avancées et des contrôles qualité IPC stricts, nous livrons des assemblages haute fiabilité pour toutes les industries. Envoyez-nous vos fichiers Gerber et BOM pour un devis rapide et des retours professionnels.