L'integrazione dell'ingegneria CAM (Computer-Aided Manufacturing) nella produzione di circuiti stampati (PCB) è fondamentale per trasformare progetti complessi in prodotti tangibili ad alte prestazioni. L'ingegneria CAM funge da interfaccia critica tra progettazione teorica e produzione reale, facilitando l'esecuzione accurata di progetti elettrici complessi nel rispetto di rigorosi standard qualitativi. Questa analisi tecnica approfondita esamina le sfumature dell'ingegneria CAM, chiarendo requisiti avanzati, best practice e metodologie di controllo qualità alla base della produzione professionale di PCB.

Responsabilità e Requisiti Tecnici Avanzati dell'Ingegneria CAM

Gli ingegneri CAM hanno il compito fondamentale di convalidare i file di progetto PCB, garantendone la conformità alle specifiche di progetto e ai limiti intrinseci dei processi produttivi. Ciò richiede una profonda comprensione dei metodi di fabbricazione PCB, delle proprietà dei materiali grezzi e dei vincoli operativi delle attrezzature. In particolare, l'ingegnere CAM deve verificare la producibilità del design, identificando potenziali problemi che potrebbero compromettere efficienza produttiva, resa o affidabilità del prodotto. Aree chiave di analisi includono precisione dimensionale, compatibilità materiali e fattibilità complessiva del processo.

Funzione centrale è il Design Rule Checking (DRC), che verifica rigorosamente l'aderenza del progetto ai vincoli produttivi predefiniti, tra cui dimensioni minime delle caratteristiche, specifiche di spaziatura e limiti del rapporto d'aspetto. L'ingegnere CAM deve essere esperto nell'interpretare questi vincoli, assicurando che il progetto soddisfi sia gli standard di settore che quelli specifici del cliente. Ad esempio, i processi convenzionali richiedono generalmente una traccia minima di 0.1mm, mentre tecnologie avanzate (come la lavorazione a passo fine) gestiscono tracce fino a 0.05mm.

L'integrità dei file è un altro aspetto critico: i file Gerber RS-274X devono essere esenti da corruzione dati per evitare discrepanze produttive. Ciò implica validare definizioni aperture, verificare precisione coordinate e specifiche accurate di layer e fori. Inoltre, i file di perforazione devono avere percorsi utensile, dimensioni fori e dati coordinati corretti - eventuali discrepanze vanno risolte prima della produzione.

La verifica dello stack-up degli strati garantisce la compatibilità tra specifiche progettuali e capacità produttive. Gli ingegneri CAM confermano che spessore materiale dielettrico, peso del rame e parametri controllo impedenza rientrino nelle opzioni materiali disponibili - verifica che richiede conoscenze approfondite di scienza dei materiali.

Ottimizzazione Elaborazione Dati di Produzione ed Efficienza

L'elaborazione dei dati di produzione è un aspetto altamente specializzato dell'ingegneria CAM, che richiede competenze tecniche avanzate. L'obiettivo è snellire il flusso dati massimizzando l'efficienza produttiva senza compromettere la qualità. Gli ingegneri CAM ottimizzano i programmi di perforazione per ridurre i tempi di lavorazione preservando qualità dei fori e durata utensili - mediante pianificazione avanzata dei percorsi utensile che considera proprietà materiali e usura.

Nella progettazione della panelizzazione, gli ingegneri CAM bilanciano efficienza produttiva, vincoli di produzione e requisiti di assemblaggio. La configurazione del pannello deve supportare sistemi di automazione (es. pick-and-place) mantenendo l'integrità strutturale. Vanno considerate anche dimensioni standard dei pannelli e specifiche delle linguette di separazione per ottimizzare l'uso del materiale.

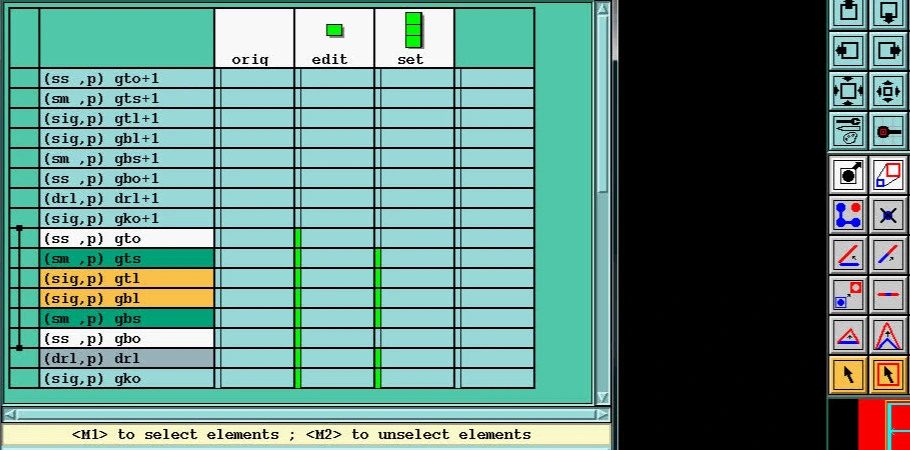

L'elaborazione dei file Gerber converte i dati progettuali in istruzioni di produzione mediante software CAM avanzati. L'ingegnere CAM deve padroneggiare la definizione delle caratteristiche in rame, le specifiche della maschera saldante e il posizionamento della serigrafia - ogni passaggio deve essere calibrato con precisione.

La generazione della documentazione di produzione (disegni di fabbricazione, tabelle di perforazione, note tecniche) comunica le specifiche progettuali al team di produzione, minimizzando i rischi di errore.

Controllo Qualità Rigoroso e Conformità agli Standard

Il controllo qualità nell'ingegneria CAM è componente integrale del processo produttivo. L'obiettivo è verificare la conformità dei file di progetto agli standard di settore e alla fattibilità produttiva. Protocolli di verifica approfonditi identificano preventivamente sfide produttive come anelli di rame insufficienti (annular ring), violazioni delle distanze minime o problemi di rapporto d'aspetto.

L'ottimizzazione dei file di perforazione assicura l'allineamento dei parametri con le capacità produttive. La selezione degli utensili si basa su requisiti dimensionali, finiture superficiali e durata degli utensili - con tolleranze standard di ±0.025mm sul diametro finale dei fori.

La specifica dei parametri di produzione richiede competenza tecnica: gli ingegneri CAM definiscono processi di incisione, placcatura e finitura superficiale basati su requisiti progettuali e proprietà dei materiali. Questi parametri devono essere chiaramente documentati.

Sistemi di feedback monitorano le prestazioni produttive e identificano aree di miglioramento. Analizzando difetti di produzione, dati di resa e feedback dei clienti, gli ingegneri affinano i processi CAM per aumentare efficienza e qualità.

Tecniche di Produzione Avanzate e Tecnologie All'avanguardia

Progetti PCB più complessi richiedono adattamenti nei processi CAM. Le schede HDI (High-Density Interconnect) presentano sfide uniche che richiedono conoscenze specializzate in laminazione sequenziale, microvia e lavorazione strati addizionali. Il controllo di registrazione preciso e attrezzature sofisticate influenzano significativamente i processi CAM.

Nell'integrazione di componenti incorporati, gli ingegneri CAM coordinano il posizionamento dei componenti, la creazione di cavità e l'interconnessione - richiedendo stretta collaborazione con progettisti, fornitori e personale di produzione.

I PCB flessibili e rigid-flessibili richiedono competenze CAM specializzate per gestire materiali multistrato e sfide di manipolazione/assemblaggio. Gli ingegneri CAM devono comprendere a fondo materiali e tecniche specifiche.

Le nuove finiture superficiali (oro a immersione, nichel chimico) richiedono parametri produttivi specifici e misure di controllo qualità avanzate per garantire proprietà elettriche/meccaniche corrette.

Ruolo degli Strumenti CAM Avanzati

L'ingegneria CAM si affida a software robusti per operazioni efficienti e precise. Piattaforme CAM avanzate offrono strumenti per controllo automatico delle regole di progetto, panelizzazione ed elaborazione dati. Gli ingegneri CAM devono padroneggiare più sistemi software per soddisfare diversi requisiti produttivi.

I sistemi di gestione database organizzano i dati di produzione garantendo controllo versioni, backup e integrità del sistema. Supportano flussi di lavoro collaborativi con tracciabilità completa per l'assicurazione qualità.

Strumenti di verifica automatizzati riducono errori manuali e aumentano l'efficienza del controllo, identificando rapidamente discrepanze prima della produzione.

Conclusione

Con l'aumento della complessità dei PCB, cresce l'importanza dell'ingegneria CAM professionale. Gli ingegneri CAM sono il collegamento cruciale tra progettazione e produzione, garantendo realizzabilità e massimi standard qualitativi. La loro competenza in convalida dati, ottimizzazione e controllo qualità soddisfa le esigenze delle applicazioni elettroniche moderne.

Lo sviluppo continuo delle tecniche CAM sarà determinante per il futuro della produzione PCB, specialmente con l'emergere di nuove tecnologie. Presso Highleap PCB, i nostri ingegneri CAM forniscono soluzioni produttive ottimali adottando tecnologie all'avanguardia e perfezionando continuamente i processi per le esigenze dinamiche dell'industria elettronica.

L'ingegneria CAM professionale rimarrà al centro della produzione dell'elettronica di prossima generazione, soddisfacendo le crescenti richieste di prestazioni, affidabilità e innovazione.