Per l'elettronica che opera in ambienti estremi, la tecnologia dei circuiti stampati in ceramica co-fire ad alta temperatura fornisce la soluzione definitiva per durata e stabilità termica. In HILPCB, siamo esperti nella produzione e assemblaggio end-to-end di PCB HTCC, offrendo supporto chiavi in mano dall'ingegneria del substrato all'integrazione finale dei componenti.

Il nostro approccio guidato dai processi supporta le applicazioni più impegnative nell'aerospaziale, automobilistico, medicale ed elettronica di potenza, dove l'affidabilità termica, l'ermeticità e l'integrità elettrica non sono negoziabili. Sfruttando tecnologie avanzate di co-firing ceramico, metallizzazione e incapsulamento, permettiamo agli ingegneri di creare dispositivi elettronici che performano in modo impeccabile sotto le più severe sollecitazioni termiche e meccaniche.

Comprendere la tecnologia dei PCB HTCC

La tecnologia HTCC involve la laminazione di multistrato di nastri "verdi" ceramici ad alta purezza in allumina o nitruro di alluminio. Le tracce conduttive realizzate in pasta di tungsteno o molibdeno-manganese sono serigrafate su ogni strato. Gli strati impilati vengono poi co-cotti in un'atmosfera controllata a oltre 1.600°C. Questo processo sinterizza i materiali in una struttura monolitica, ermeticamente sigillata, con eccezionale resistenza meccanica e proprietà dielettriche.

A differenza di altri metodi di Produzione di PCB Ceramici, l'HTCC incorpora la metallizzazione all'interno degli strati ceramici prima della cottura. Questo crea un assemblaggio completamente integrato, tenente ai gas, ideale per moduli di potenza alta tensione, dispositivi medici impiantabili e sistemi di avionica che devono resistere a severi cicli termici.

Vantaggi principali dell'HTCC:

- Stabilità termica eccezionale: Capace di funzionamento continuo a temperature fino a 500°C con degradazione minima del materiale.

- Alta conduttività termica: Dissipa efficientemente il calore con valori fino a 180 W/m·K usando AlN.

- Ermeticità intrinseca: La struttura monolitica densa fornisce una tenuta perfetta contro umidità e ingresso di gas.

- Isolamento elettrico superiore: Offre alta rigidità dielettrica per applicazioni alta tensione.

- CTE abbinato: Il coefficiente di espansione termica corrisponde strettamente a quello del silicio, minimizzando lo stress sui dispositivi semiconduttori attaccati.

Queste proprietà rendono l'HTCC indispensabile in ambienti dove i laminati convenzionali FR-4 o altri materiali organici fallirebbero, garantendo un'affidabilità a lungo termine ineguagliabile.

HTCC vs. LTCC e PCB a film sottile: Un confronto

Sebbene tutti siano a base ceramica, le tecnologie HTCC, LTCC e PCB a film sottile servono esigenze di performance distinte.

| Caratteristica | HTCC | LTCC | PCB a film sottile |

|---|---|---|---|

| Temperatura di cottura | >1.600°C | ~850°C | N/A |

| Materiale conduttore | Tungsteno, Molibdeno | Argento, Oro | Oro, Rame, Platino |

| Robustezza meccanica | Estremamente alta | Alta | Dipendente dal substrato |

| Ermeticità | Eccellente | Buona | Eccellente |

| Precisione linea | 100–150 µm | 50–100 µm | <10 µm |

| Temp. max. di funzionamento | >500°C | ~250°C | Tipicamente <200°C |

In sostanza, l'HTCC eccelle nella gestione della potenza e nella resistenza alle alte temperature, la LTCC è ottimizzata per moduli RF alta frequenza, e il PCB a film sottile offre la massima precisione per circuiti a microonde e ottici. HILPCB spesso integra queste tecnologie, ad esempio combinando stadi di potenza HTCC con strati di segnale a film sottile per creare assemblaggi ceramici ibridi avanzati.

Caratteristiche dei materiali e del processo

Le prestazioni di un circuito HTCC sono definite dalla sinergia precisa tra i suoi materiali e il processo di co-firing. HILPCB controlla meticolosamente ogni parametro per garantire risultati costanti e di alta qualità.

Substrati ceramici

- Allumina: Lo standard del settore, offre un robusto equilibrio tra rigidità dielettrica, integrità meccanica ed efficienza dei costi.

- Nitruro di alluminio: La scelta primaria per la gestione termica, essenziale per raffreddare semiconduttori di alta potenza e amplificatori RF.

- Allumina rinforzata con zirconia: Fornisce una tenacità meccanica migliorata per sistemi esposti ad alto shock e vibrazioni.

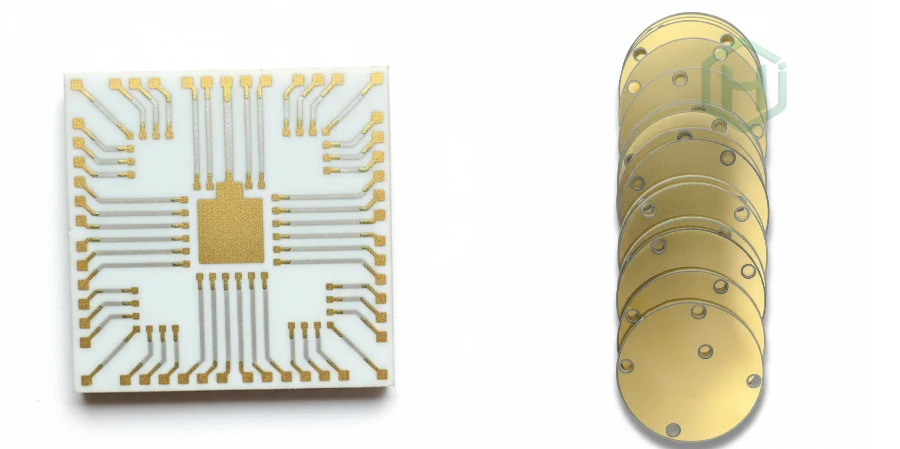

Sistemi di metallizzazione

- Tungsteno: Utilizzato per tracce interne e vias grazie al suo alto punto di fusione e stabilità durante il co-firing.

- Molibdeno-Manganese: Spesso usato per la metallizzazione esterna, fornisce un legame forte compatibile con la placcatura post-cottura Ni/Au per saldatura e wire bonding.

Dopo la cottura, tutte le superfici metalliche esposte sono placcate per garantire connessioni elettriche affidabili durante la fase di Assemblaggio PCB Ceramico.

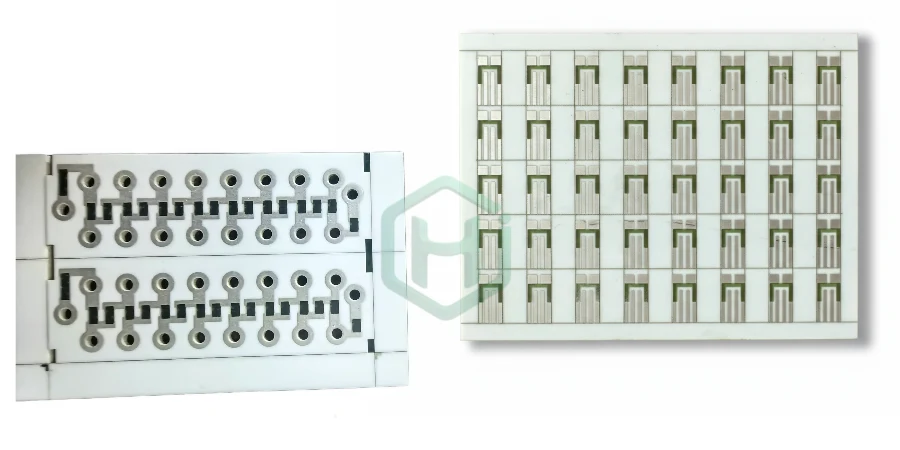

Il processo di co-firing

Ogni strato ceramico è serigrafato, i vias sono punzonati per le connessioni interstrato, e gli strati sono laminati sotto pressione e calore precisamente controllati. Questo allineamento è critico. Il successivo co-firing in un'atmosfera riducente fonde tutti gli strati in un unico blocco ceramico denso, garantendo stabilità dimensionale e isolamento elettrico anche attraverso le strutture multistrato più complesse. Questa precisione permette l'integrazione di componenti passivi incorporati e vias ad alta corrente essenziali per progetti miniaturizzati ad alta potenza.

Affidabilità in applicazioni ad alta temperatura e alta potenza

I PCB HTCC sono progettati per superare i substrati convenzionali sotto stress termico, elettrico e ambientale estremo. Le nostre soluzioni HTCC forniscono prestazioni prevedibili e stabili per sistemi mission-critical.

Resistenza termica e meccanica

- Intervallo di funzionamento: –55°C a +500°C

- Durata del ciclo di potenza: Comprovata resistenza a >100.000 cicli termici.

- Conduttività termica: 24 W/m·K a 180 W/m·K.

- Corrispondenza CTE: Un CTE di 7–9 ppm/°C corrisponde strettamente al silicio, minimizzando lo stress meccanico sui componenti.

Stabilità elettrica e ambientale

- Costante dielettrica stabile: Rimane consistente fino alle frequenze millimetriche.

- Ermeticità certificata: Assicura tassi di perdita di elio fino a 10⁻⁹ atm·cc/s.

- Finiture superficiali affidabili: Le finiture Ni/Au, Ag o Pt supportano un robusto wire bonding e saldatura per un'affidabilità di interconnessione a lungo termine.

Esempi di applicazioni collaudate

- Aerospaziale & Difesa: Moduli T/R per radar phased-array, sensori di navigazione inerziale, unità di distribuzione potenza.

- Automotive: Inverter di potenza per azionamenti elettrici, alloggiamenti per sensori alta temperatura, sistemi di gestione batteria.

- Medicale: Neurostimolatori impiantabili, testine per strumenti diagnostici, moduli per apparecchiature chirurgiche sterilizzabili.

- Potenza industriale: Convertitori DC-DC alta tensione, driver laser, moduli per energia rinnovabile.

Fabricazione avanzata e assicurazione qualità di HILPCB

HILPCB integra progettazione ingegneristica, lavorazione ceramica e verifica dell'assemblaggio in un flusso di lavoro senza soluzione di continuità, garantendo alte rese e qualità ripetibile per ogni progetto.

Supporto ingegneristico e di progettazione

- Modellazione integrità termica & del segnale: Simulazione 2D/3D per ottimizzare le prestazioni.

- Progettazione stack-up multistrato: Guida esperta su architetture fino a 30+ strati.

- Integrazione ibrida: Combinazione di processi HTCC, LTCC e altri Produttore di PCB Ceramici per una progettazione di sistema ottimale.

Parametri di fabbricazione chiave

- Linea/Spazio min.: 100 µm / 100 µm

- Diametro via min.: 75 µm

- Conteggio strati: 2 a 30+

- Spessore substrato: 0,25 mm a 2,0 mm

- Finiture superficiali: ENIG, ENEPIG, Argento, Platino

Ispezione e test di affidabilità

Tutti i circuiti HTCC subiscono una qualifica rigorosa:

- Analisi della sezione trasversale per verificare l'adesione della metallizzazione.

- Test di tenuta all'elio per confermare l'ermeticità.

- Test di rigidità dielettrica e resistenza di isolamento.

- Screening dello stress ambientale.

- Ispezione AOI e ai raggi X per garantire la prontezza all'assemblaggio.

I nostri processi sono gestiti dal Controllo Statistico di Processo e sono certificati ISO 9001, IATF 16949 e AS9100, garantendo la piena conformità ai requisiti di settore più severi.

Collabora con HILPCB Factory per un'affidabile produzione di PCB HTCC

Presso HILPCB Factory, combiniamo la lavorazione ceramica avanzata con la produzione elettronica di precisione per fornire PCB HTCC ad alta affidabilità per ambienti ostili e ad alte prestazioni. La nostra esperenza copre ogni fase – dalla preparazione del nastro verde, metallizzazione e co-firing all'assemblaggio finale e testing – assicurando qualità costante e durabilità a lungo termine.

Forniamo un servizio end-to-end che integra fabbricazione HTCC, Assemblaggio PCB Ceramico e validazione dell'affidabilità sotto un unico tetto. Ogni build subisce test elettrici, termici e meccanici per garantire stabilità delle prestazioni su ampi intervalli di temperatura e potenza.

Perché scegliere HILPCB

- Integrazione completa della produzione: Co-firing, metallizzazione, lavorazione laser e assemblaggio interni per il controllo totale del processo.

- Collaborazione ingegneristica: Revisione DFM/DFA e ottimizzazione dei materiali per progetti alta frequenza, potenza e medicali.

- Produzione scalabile: Consegna rapida di prototipi e qualità stabile nella produzione su larga scala.

- Qualità certificata: Conformità ISO 9001, IATF 16949 e AS9100 che garantisce affidabilità di grado aerospaziale e automobilistico.

Le nostre soluzioni HTCC servono industrie tra cui aerospaziale, elettronica di potenza automobilistica, dispositivi medici e sistemi energetici industriali, dove la resistenza al calore, la tenuta ermetica e la precisione elettrica sono essenziali.

Combinando la tecnologia ceramica con le moderne capacità di assemblaggio e test PCB, HILPCB Factory assicura che le vostre schede HTCC performino in modo affidabile in ambienti mission-critical – da satelliti e sistemi radar a inverter per veicoli elettrici e sensori medici impiantabili.