Nell'inesorabile spinta verso la miniaturizzazione e le prestazioni migliorate nell'elettronica, la tecnologia dei PCB a film sottile è emersa come una pietra angolare per circuiti ad alta frequenza, di precisione e mission-critical. Presso HILPCB, siamo specializzati nella produzione di PCB a film sottile su substrati ceramici e ibridi, fornendo interconnessioni ad alta densità e a basse perdite essenziali per radar aerospaziali, comunicazioni ottiche, moduli RF e strumentazione medica avanzata.

Che cos'è un PCB a film sottile?

Un PCB a film sottile è un circuito di precisione creato depositando tracce metalliche su un substrato isolante in ceramica, vetro o semiconduttore utilizzando tecniche di deposizione sotto vuoto come sputtering o evaporazione. A differenza dei PCB tradizionali che laminano e incidono fogli di rame, i conduttori a film sottile sono costruiti atomo per atomo in strati ultra-uniformi, tipicamente spessi da 1 a 10 µm. Questo metodo consente una definizione di linee fini insuperabile, una stabilità dimensionale eccezionale e prestazioni elettriche superiori.

Questa tecnologia è indispensabile quando la precisione sub-micronica o l'eccezionale stabilità ad alta frequenza sono primarie—come in filtri a microonde, sensori fotonici, amplificatori di potenza o dispositivi medici impiantabili. Rispetto alla produzione di PCB convenzionale, i circuiti a film sottile offrono:

- Controllo dell'impedenza superiore con una variazione dielettrica minima sul substrato.

- Bassa rugosità superficiale del conduttore, riducendo significativamente la perdita di inserzione del segnale ad alta frequenza.

- Eccellente conduttività termica, ideale per dissipare il calore dai componenti ad alta densità di potenza.

- Materiali compatibili con il vuoto e resistenti alle radiazioni, rendendoli adatti per sistemi aerospaziali e spaziali.

Queste caratteristiche stabiliscono i PCB a film sottile come la spina dorsale dell'elettronica RF, ottica e medica moderna, dove le tolleranze delle prestazioni non lasciano margine per errori.

Differenze chiave: Circuiti a film sottile vs. a film spesso

Sebbene entrambe le tecnologie utilizzino substrati ceramici, i circuiti a film sottile e a film spesso differiscono fondamentalmente nei loro materiali, metodi di deposizione e caratteristiche prestazionali.

| Caratteristica | PCB a film sottile | Circuito a film spesso |

|---|---|---|

| Formazione del conduttore | Deposizione fisica da vapore di metalli puri come Au, Pt, Ti o Cu. | Serigrafia di paste conduttive seguite da cottura. |

| Risoluzione della linea | Capace di caratteristiche ≤10 µm. | Tipicamente ≥100 µm. |

| Finitura superficiale | Liscio come uno specchio e altamente uniforme. | Superficie più ruvida, dipendente dalla composizione della pasta cotta. |

| Perdita elettrica | Estremamente bassa, ideale per applicazioni digitali ad alta velocità e RF. | Più alta a causa della rugosità superficiale e della resistenza del materiale legante. |

| Stabilità termica | Eccellente, adatta per aerospaziale e funzionamento ad alta temperatura. | Buona, ma limitata dall'espansione termica del legante vetroso nella pasta. |

| Costo e Volume | Precisione e costo più elevati, adatto per volumi da bassi a medi. | Costo inferiore, ideale per moduli ibridi di potenza e sensori ad alto volume. |

I circuiti a film sottile eccellono in moduli RF miniaturizzati e sensori di precisione, mentre la tecnologia a film spesso domina negli ibridi di potenza, controlli automobilistici e circuiti riscaldanti. Molti design avanzati integrano entrambi; ad esempio, utilizzando il film sottile per l'instradamento del segnale ad alta frequenza e il film spesso per resistenze stampate sullo stesso prodotto PCB ceramico.

Materiali del substrato e tecniche di deposizione: Una panoramica dettagliata

Le prestazioni di un PCB a film sottile sono intrinsecamente legate alla scelta del materiale del substrato e alla precisione del processo di produzione. In HILPCB, padroneggiamo un'ampia gamma di materiali e tecniche per soddisfare rigorosi requisiti specifici dell'applicazione.

Materiali del substrato avanzati

Il substrato è la base del circuito, dettandone il comportamento termico, meccanico ed elettrico.

- Allumina: Il cavallo di battaglia dell'industria, l'Allumina offre un robusto equilibrio tra resistenza meccanica, eccellente isolamento elettrico e buona conduttività termica. Disponibile in vari gradi di purezza, una purezza più elevata produce una superficie più liscia e una minore perdita dielettrica, rendendola adatta a frequenze più elevate.

- Nitruro di alluminio: La scelta primaria per la gestione termica, l'AlN vanta una dissipazione del calore superiore, avvicinandosi a quella di alcuni metalli. Il suo coefficiente di espansione termica corrisponde strettamente al silicio, rendendolo ideale per dispositivi RF ad alta potenza e assemblaggi direct chip-on-board dove lo stress termico deve essere minimizzato.

- Zaffiro: Offrendo una superficie atomicamente liscia, lo zaffiro è perfetto per applicazioni che richiedono linee estremamente fini e proprietà ottiche controllate. La sua trasparenza e alta rigidità dielettrica lo rendono una scelta primaria per l'optoelettronica, LED e circuiti a microonde ad alte prestazioni.

- Quarzo e Silice fusa: Quando sono necessarie prestazioni ad alta frequenza ultime, il quarzo è impareggiabile. Presenta una costante dielettrica estremamente bassa e la più bassa tangente di perdita dei substrati comuni, rendendolo essenziale per applicazioni a onde millimetriche, comunicazioni satellitari e oscillatori di precisione.

- Zirconia e altri dielettrici: Materiali come la Zirconia sono usati per la loro alta rigidità dielettrica e robustezza in ambienti ostili, inclusi sistemi laser e sensori di grado medico.

| Materiale | Conduttività termica | Costante dielettrica | Tangente di perdita |

|---|---|---|---|

| Allumina | 24 - 30 | ~9.8 | 0.0001 - 0.0002 |

| Nitruro di alluminio | 170 - 200 | ~8.9 | 0.0002 - 0.0005 |

| Zaffiro | 35 - 42 | ~9.4 - 11.6 | <0.0001 |

| Quarzo | ~1.4 | ~3.8 | <0.0001 |

Il flusso di lavoro di deposizione e modellazione del film sottile

La creazione di circuiti a film sottile è un processo multi-fase eseguito in un ambiente di camera bianca incontaminato per prevenire la contaminazione e garantire la precisione.

- Preparazione del substrato: Il processo inizia con una pulizia rigorosa del wafer di substrato. Ciò comporta bagni ad ultrasuoni, risciacqui con solvente e spesso etching al plasma per rimuovere qualsiasi contaminante organico o particolato. Una superficie atomicamente pulita è fondamentale per ottenere una forte adesione degli strati metallici successivi.

- Deposizione fisica da vapore: Questo è il passo centrale in cui gli strati metallici vengono depositati in una camera ad alto vuoto.

- Sputtering: Un gas inerte viene ionizzato per creare un plasma. Questi ioni bombardano un bersaglio fatto del metallo desiderato. L'impatto disloca gli atomi di metallo, che poi viaggiano e si depositano sul substrato, formando una pellicola sottile, densa e altamente aderente. Lo sputtering è eccellente per creare strati di adesione prima di depositare lo strato conduttivo primario.

- Evaporazione: Il metallo sorgente viene riscaldato sotto vuoto fino a evaporazione. Il vapore metallico viaggia in linea retta e condensa sul substrato più freddo. Sebbene possa produrre film molto puri, l'adesione è generalmente meno robusta rispetto allo sputtering.

- Fotolitografia: Questo processo trasferisce il design del circuito da un file digitale alla superficie del substrato.

- Rivestimento di fotoresist: Un polimero fotosensibile, noto come fotoresist, viene depositato per spin-coating sul substrato metallizzato per creare uno strato uniforme.

- Esposizione: Una maschera fotografica—una lastra di vetro con un motivo opaco del circuito desiderato—viene allineata con precisione sul substrato. L'assieme è quindi esposto alla luce UV, che altera chimicamente il fotoresist nelle aree esposte.

- Sviluppo: Il substrato è immerso in una soluzione di sviluppo, che lava via il fotoresist esposto o non esposto, rivelando il metallo sottostante nel motivo del circuito.

- Incisione: Il motivo del circuito viene permanentemente inciso nello strato metallico.

- Incisione umida: Utilizza bagni chimici per dissolvere il metallo non protetto. È veloce ma isotropa, il che significa che incide in tutte le direzioni, ciò può causare "sottosquadro" e limitare la dimensione minima delle caratteristiche.

- Incisione a secco: Utilizza un fascio di ioni focalizzato per rimuovere fisicamente il metallo non protetto. Questo processo è altamente direzionale, consentendo la creazione di tracce estremamente fini e dai bordi netti, essenziali per le prestazioni ad alta frequenza.

- Rimozione del resist e ricottura: Il fotoresist rimanente viene rimosso chimicamente, lasciando il motivo del circuito metallico finale. Il wafer può quindi essere ricotto per alleviare lo stress e ulteriormente migliorare l'adesione e la stabilità del film.

Questo processo meticoloso e passo-passo permette a HILPCB di raggiungere l'altissima precisione che definisce la tecnologia a film sottile.

Applicazioni in dispositivi ad alta frequenza e medici

I PCB a film sottile sono abilitatori critici in tutte le industrie dove l'integrità del segnale, la miniaturizzazione e la stabilità ambientale sono non negoziabili.

Sistemi RF e a microonde

Nei transceiver 5G, antenne a array phased e downconverter satellitari, la bassa perdita di inserzione e le prestazioni di fase stabili determinano direttamente l'accuratezza del sistema. Il controllo di impedenza preciso dei circuiti a film sottile assicura un'integrazione senza soluzione di continuità con i componenti attivi nei moduli a microonde ibridi.

Aerospaziale e Difesa

La capacità di resistere al vuoto, temperature estreme, vibrazioni e radiazioni rende i PCB a film sottile la tecnologia di interconnessione preferita nei carichi utili dei veicoli spaziali, sistemi di guida e radar avanzati. La metallizzazione a base d'oro resiste all'ossidazione, garantendo un'affidabilità a lungo termine in ambienti ostili.

Elettronica ottica e dei sensori

Moduli optoelettronici, fotodiodi e spettrometri si affidano a substrati a film sottile per l'instradamento di segnali di precisione e il controllo della superficie riflettente. La loro architettura planare a basso profilo supporta l'allineamento a livello micron richiesto per componenti ottici critici.

Dispositivi medici e bioelettronica

Stimolatori impiantabili, sensori diagnostici e sonde chirurgiche sfruttano i circuiti a film sottile per la loro biocompatibilità, potenziale per la sigillatura ermetica e affidabilità a lungo termine. Stack di materiali come titanio-oro su allumina o zaffiro forniscono sia conducibilità elettrica che resistenza alla corrosione, garantendo un funzionamento sicuro e stabile all'interno del corpo umano.

Microelettronica di potenza e ibrida

Negli amplificatori di potenza e driver RF, le interconnessioni a film sottile minimizzano le perdite parassite mentre il substrato ceramico dissipa efficientemente il calore. Questi moduli spesso combinano l'assemblaggio di PCB ceramici con strati di segnale a film sottile per creare progetti System-in-Package compatti e a gestione termica.

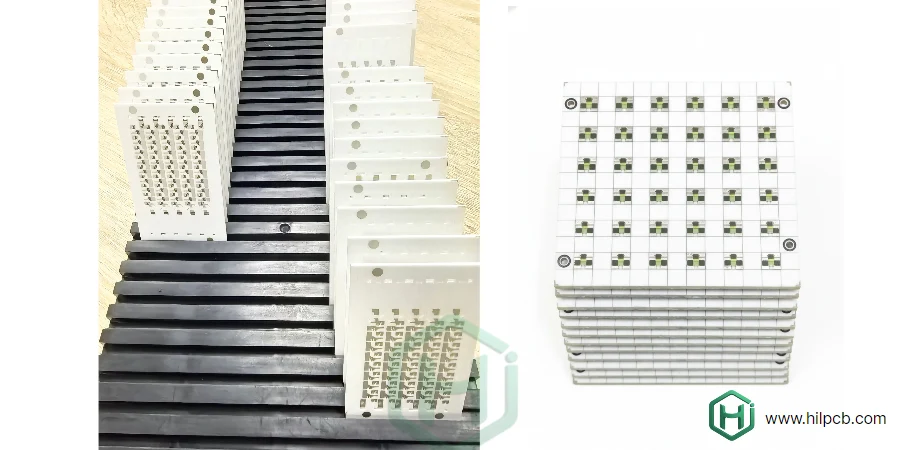

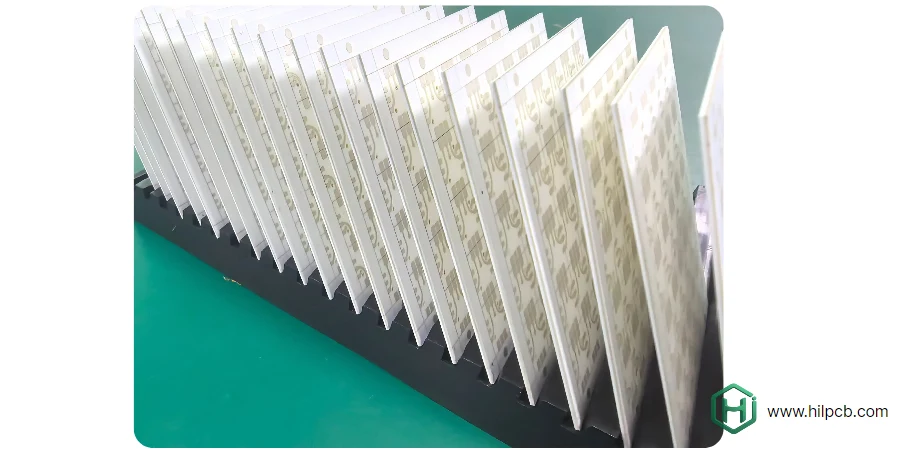

Capacità di progettazione e produzione presso HILPCB

HILPCB fornisce una produzione di PCB a film sottile end-to-end—dall'ingegneria del substrato attraverso la modellazione, il taglio e i test finali—sotto un unico flusso di lavoro strettamente controllato.

Capacità ingegneristiche

- Consulenza di progettazione per l'adattamento di impedenza, la gestione termica e l'ottimizzazione delle tracce.

- Strutture ceramiche multistrato e integrazione ibrida film sottile–film spesso.

- Analisi agli elementi finiti per la modellazione dello stress termico e della risposta in frequenza.

- Vias riempiti personalizzati e metallizzazione dei bordi per connessioni interstrato robuste.

- Sigillatura ermetica e packaging per assemblaggi di grado aerospaziale o medicale.

Parametri di fabbricazione

- Linea/Spazio min.: 75 µm / 75 µm

- Spessore conduttore: 1–15 µm

- Diametro via: 50–100 µm

- Precisione di allineamento: ±5 µm

- Finitura superficiale: Au, Ni/Au, Ag o Pt basato sui requisiti applicativi

Test di qualità e affidabilità

Ogni circuito subisce un'ispezione elettrica, dimensionale e visiva completa. La validazione ambientale include ciclazione termica, resistenza all'umidità e test di adesione per garantire prestazioni stabili in tutte le condizioni operative. I nostri sistemi di qualità sono certificati ISO 9001, ISO 13485 e AS9100, assicurando che i nostri PCB a film sottile soddisfino gli standard industriali più esigenti.

Collabora con HILPCB per l'eccellenza in PCB a film sottile

HILPCB unisce l'ingegneria ceramica avanzata, la deposizione di film sottile di precisione e la profonda esperienza in progettazione RF per fornire interconnessioni ad alta affidabilità che alimentano i sistemi più esigenti di domani.

Che tu abbia bisogno di un circuito in allumina a singolo strato o di un ibrido AlN multistrato complesso per l'amplificazione a microonde, garantiamo precisione, ripetibilità e integrità dei materiali in ogni fase. La nostra struttura integra la lavorazione a film sottile con l'assemblaggio a valle, il packaging e i test, fornendo una soluzione completa chiavi in mano che accelera il tuo sviluppo del prodotto e il time-to-market.

Scopri come HILPCB può elevare la tua elettronica ad alta frequenza o di grado medico con la nostra tecnologia di PCB a film sottile all'avanguardia del settore.