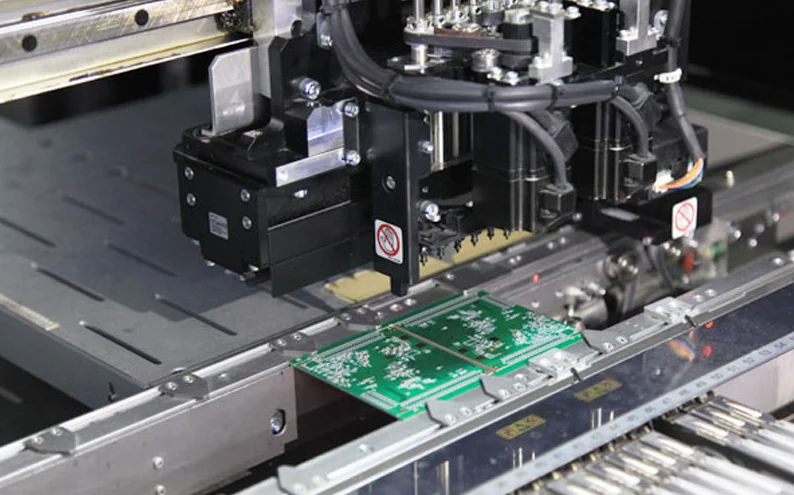

L'assemblaggio della tecnologia di montaggio superficiale (SMT) ha rivoluzionato la produzione elettronica, consentendo la produzione di dispositivi elettronici compatti e ad alte prestazioni. Raggiungere una produzione zero difetti richiede un approccio sistematico all'ottimizzazione del processo, controllo qualità e miglioramento continuo.

Panoramica Processo SMT

Fasi Chiave del Processo

- Stampa Pasta Saldante

- Posizionamento Componenti

- Saldatura Reflow

- Ispezione e Test

- Rilavorazione e Riparazione

Ottimizzazione Stampa Pasta Saldante

Considerazioni Design Stencil

- Rapporto apertura: 0,66 per rilascio pasta ottimale

- Spessore stencil: 100-150μm per componenti fine pitch

- Forma apertura: Rettangoli arrotondati per rilascio migliorato

- Stencil a gradini: Per altezze componenti miste

Parametri di Stampa

Velocità racla: 10-25 mm/sec

Pressione racla: 2-4 kg/cm

Velocità separazione: 0,1-3,0 mm/sec

Gap stampa: 0-0,1mm (stampa a contatto)

Controllo Volume Pasta

- Volume target: 50-80% area pad × spessore stencil

- Consistenza volume: ±10% su tutta la scheda

- Altezza pasta: 75-125% spessore stencil

Eccellenza Posizionamento Componenti

Requisiti Precisione Posizionamento

- Componenti fine pitch: ±25μm (3σ)

- Componenti standard: ±50μm (3σ)

- Componenti BGA: ±75μm (3σ)

Ottimizzazione Sistema Visione

- Telecamere ad alta risoluzione (dimensione pixel 5-10μm)

- Sistemi illuminazione avanzati

- Algoritmi riconoscimento pattern

- Verifica posizionamento in tempo reale

Gestione Alimentatori

- Verifica componenti: Controllo automatico codici parte

- Rilevamento giunzioni: Monitoraggio continuo nastro

- Tracciamento inventario: Consumo componenti in tempo reale

- Controllo umidità: Protocolli stoccaggio secco e cottura

Maestria Saldatura Reflow

Processo Sviluppo Profilo Temperatura

Zone Profilo Temperatura

- Zona Preriscaldamento: 150-180°C, 60-120 secondi

- Immersione Termica: 150-200°C, 60-120 secondi

- Zona Reflow: Temperatura di picco, 10-30 secondi

- Zona Raffreddamento: Velocità raffreddamento <6°C/secondo

Parametri Critici

- Temperatura picco: Tpeak = Tmelt + 20-40°C

- Tempo sopra liquidus: 45-90 secondi

- Velocità riscaldamento: 1-3°C/secondo

- Velocità raffreddamento: 2-6°C/secondo

Tecniche Profilazione Avanzate

- Profili specifici componenti: Ottimizzati per componenti critici

- Ottimizzazione specifica scheda: Considerazioni massa termica

- Monitoraggio tempo reale: Verifica profilo continua

- Controllo statistico processo: Tracciamento consistenza profilo

Sistemi Controllo Qualità

Ispezione Ottica Automatica (AOI)

AOI Pre-Reflow

- Volume e posizione pasta saldante

- Presenza e orientamento componenti

- Verifica polarità

- Rilevamento tombstone

AOI Post-Reflow

- Valutazione qualità giunti saldatura

- Rilevamento ponti e aperture

- Verifica allineamento componenti

- Rilevamento insufficienza/eccesso saldatura

Test In-Circuit (ICT)

- Continuità elettrica: Rilevamento aperture e cortocircuiti

- Verifica valori componenti: Misurazioni resistenza, capacità

- Test funzionali: Funzione circuito base

- Boundary scan: Test IC digitali

Ispezione Raggi X

- Ispezione giunti BGA: Qualità giunti nascosti

- Analisi vuoti: Percentuale vuoti saldatura

- Misurazione volume saldatura: Analisi giunti tridimensionale

- Ispezione interna componenti: Rilevamento difetti interni

Controllo Statistico Processo (SPC)

Parametri Controllo Chiave

- Volume stampa pasta saldante: Cpk > 1,33

- Precisione posizionamento: Monitoraggio deviazione posizione

- Temperatura reflow: Variazione temperatura picco

- Tasso difetti: Difetti per milione di opportunità (DPMO)

Raccolta e Analisi Dati

- Acquisizione dati tempo reale: Tutti i parametri processo

- Analisi trend: Monitoraggio prestazioni lungo termine

- Carte controllo: Verifica stabilità processo

- Studi capacità: Valutazione capacità processo

Strategie Prevenzione Difetti

Difetti Comuni e Prevenzione

- Formazione ponti: Ottimizzare design stencil e proprietà pasta

- Tombstone: Bilanciare design termico e forza posizionamento

- Saldatura fredda: Ottimizzare profilo reflow

- Vuoti: Migliorare design pasta e pad

Manutenzione Preventiva

- Calibrazione attrezzature: Verifica precisione regolare

- Procedure pulizia: Prevenzione contaminazione

- Sostituzione parti usura: Sostituzione preventiva

- Controllo ambientale: Gestione temperatura e umidità

Metodologie Miglioramento Continuo

Metodologia Six Sigma

- Definire: Chiarire problemi e obiettivi

- Misurare: Stabilire prestazioni baseline

- Analizzare: Identificare cause radice

- Migliorare: Implementare soluzioni

- Controllare: Mantenere miglioramenti

Principi Lean Manufacturing

- Mappatura flusso valore: Identificare sprechi

- Gestione 5S: Organizzazione posto lavoro

- Sistema Kanban: Produzione pull

- Kaizen: Miglioramento continuo piccoli passi

Integrazione Industria 4.0

Caratteristiche Produzione Intelligente

- Connettività IoT: Interconnessione dispositivi

- Analisi big data: Manutenzione predittiva

- Intelligenza artificiale: Classificazione automatica difetti

- Gemello digitale: Ottimizzazione processo virtuale

Trasformazione Digitale

- Sistemi MES: Manufacturing Execution Systems

- Tracciabilità: Storia prodotto completa

- Monitoraggio tempo reale: Feedback prestazioni istantaneo

- Integrazione cloud: Monitoraggio e controllo remoto

Considerazioni Ambientali e Sostenibilità

Pratiche Produzione Verde

- Saldatura senza piombo: Conformità RoHS

- Efficienza energetica: Consumo energia ridotto

- Riduzione rifiuti: Principi lean

- Riciclaggio: Recupero materiali

Conformità Normativa

- Direttiva RoHS: Sostanze pericolose

- Regolamento REACH: Registrazione chimici

- ISO 14001: Sistema gestione ambientale

- Direttiva WEEE: Rifiuti elettronici

Tendenze e Tecnologie Future

Tecnologie Emergenti

- Miniaturizzazione: Componenti più piccoli

- Elettronica flessibile: Circuiti pieghevoli

- Integrazione 3D: Impilamento verticale

- Integrazione eterogenea: Tecnologie diverse

Richieste Mercato

- Comunicazioni 5G: Requisiti alta frequenza

- Intelligenza artificiale: Potenza calcolo

- Internet delle cose: Connettività

- Mobilità elettrica: Elettronica potenza

Conclusione

L'eccellenza nell'assemblaggio SMT richiede:

- Approccio sistematico: Controllo processo completo

- Monitoraggio continuo: Feedback qualità tempo reale

- Decisioni basate dati: Miglioramento basato statistiche

- Investimento tecnologico: Attrezzature e sistemi avanzati

In Highleap PCB, siamo impegnati nell'eccellenza dell'assemblaggio SMT, fornendo ai nostri clienti prodotti elettronici zero difetti e alta qualità.

Scopri le nostre capacità assemblaggio SMT e scopri come possiamo aiutarti a raggiungere l'eccellenza produttiva.