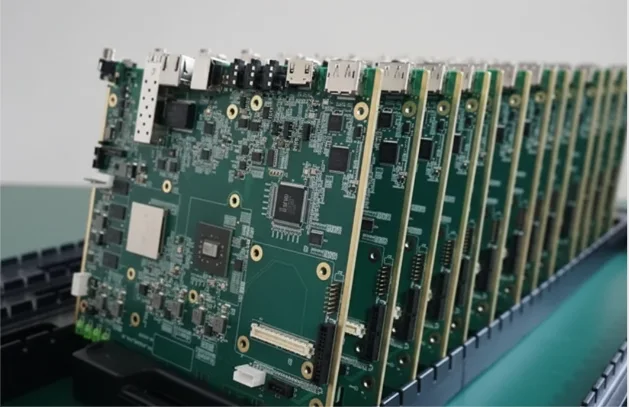

Assemblaggio SMT ad Alta Precisione | 3D SPI, AOI, X-Ray | Dal Prototipo alla Produzione

Assemblaggio a montaggio superficiale con precisione di posizionamento ±8–25 μm (più/meno otto-venticinque micrometri), passo ridotto fino a 0,2 mm (zero virgola due millimetri), copertura 3D SPI/AOI e approvvigionamento chiavi in mano. Avvii rapidi di NPI con tracciabilità MES.

Eccellenza nella Produzione SMT Controllata dal Processo

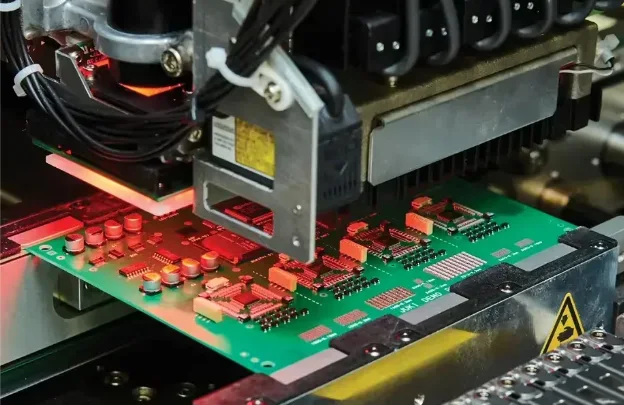

Monitoraggio statistico per una qualità costante dai prototipi ai volumiLa resa SMT dipende da tre pilastri: stampa, posizionamento e profilo. Ottimizziamo il design degli stencil (tipicamente 100–150 μm di spessore — da cento a centocinquanta micrometri) con regioni graduate per tecnologie miste e monitoriamo i risultati SPI 3D per mantenere il volume della pasta saldante entro ±10% (più o meno dieci percento) prima del posizionamento dei componenti. Il pick-and-place guidato da visione raggiunge una ripetibilità di ±25 μm (più o meno venticinque micrometri) sulle linee standard e ±8 μm (più o meno otto micrometri) sulle piattaforme avanzate.

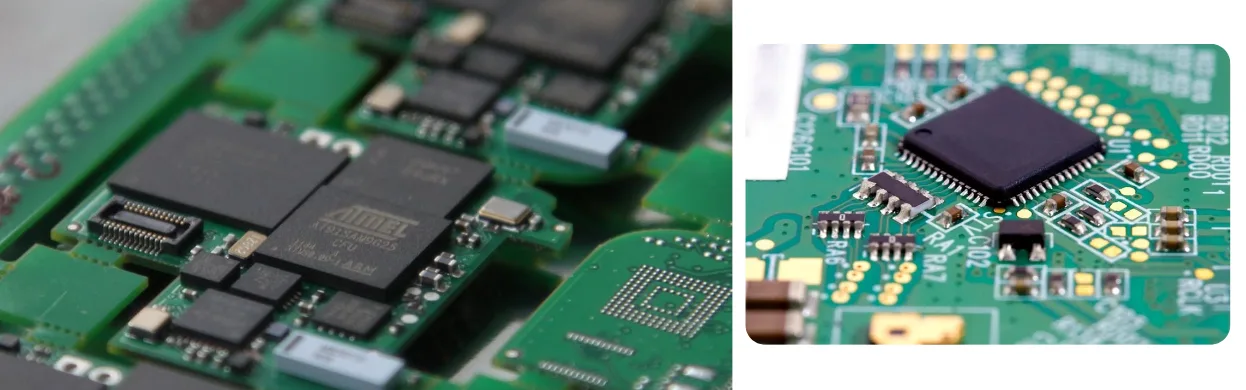

Per i package complessi, il nostro flusso di assemblaggio BGA mitiga il fenomeno head-in-pillow e la formazione di vuoti. I design via-in-pad vengono riempiti e planarizzati per garantire la coplanarità e l'affidabilità dei giunti saldati. I profili di riflusso—rampa, soak, TAL e picco—vengono registrati digitalmente per ogni lotto per garantire una riproducibilità tracciabile. L'ispezione inline AOI e a raggi X conferma l'allineamento, la copertura della pasta e il rapporto di vuoti. Il controllo del processo mira a FPY ≥98% (resa al primo passaggio maggiore o uguale al novantotto percento) e DPPM <500 (difetti per milione inferiori a cinquecento) su costruzioni a tecnologia mista.

Rischio Critico: Tensione degli stencil inconsistente, posizionamento disallineato o ΔT di riflusso oltre ±5°C (più o meno cinque gradi Celsius) può causare tombstoning, aperture o vuoti nella saldatura, specialmente con componenti a passo fine.

La Nostra Soluzione: Implementiamo l'ottimizzazione del profilo di riflusso con mappatura termocoppia, feedback AOI e calibrazione della temperatura a ciclo chiuso. La tracciabilità dei lotti di pasta, la correlazione SPI-to-AOI e il continuo affinamento DFM garantiscono la prevenzione dei difetti alla fonte. Le analisi di processo guidano la manutenzione predittiva, mantenendo la resa dal prototipo attraverso l'assemblaggio di grandi volumi e le costruzioni chiavi in mano.

Per l'integrazione avanzata EMS, le nostre linee supportano l'assemblaggio box build e i test funzionali sotto un sistema unificato di tracciabilità MES—fornendo visibilità completa dall'apertura dello stencil alla spedizione finale.

- Efficienza di trasferimento degli stencil ~95–100% (da novantacinque a cento percento)

- Controllo del volume della pasta entro ±10% (più o meno dieci percento)

- Verifica del posizionamento con sistemi di visione pre/post

- Profilatura del riflusso con acquisizione dati per zona

- Campione a raggi X sui giunti BGA/QFN secondo IPC-7095

🚀 Richiesta Preventivo Rapido

📋 Ottieni Capacità Complete

Ispezione Completa e Validazione della Qualità

Verifica in più fasi: SPI → AOI → X-ray → Test FunzionaleL'ispezione è integrata ad ogni fase: SPI rileva problemi di stampa; AOI verifica presenza, polarità e allineamento; campioni a raggi X controllano giunti nascosti e vuoti ≤25% (inferiore o uguale a venticinque percento). La saldatura selettiva o a onda gestisce THT con preriscaldamento controllato e tempo di contatto. È disponibile la pulizia per costruzioni ad alta affidabilità per soddisfare la contaminazione ionica ≤1.56 μg/cm² equivalente NaCl (inferiore o uguale a uno punto cinque sei microgrammi per centimetro quadrato).

Per la copertura del sistema aggiungiamo ICT/FCT o boundary-scan secondo necessità; vedi test funzionali. L'approvvigionamento dei componenti può essere in kit, parziale o completo assemblaggio chiavi in mano, con gestione MSL secondo J-STD-033.

- Rilevamento dei veri difetti AOI tipicamente >95% (superiore a novantacinque percento)

- Opzione riflusso con azoto per una migliore bagnatura

- Saldatura selettiva e a onda per tecnologie miste

- Underfill/rivestimento conforme per ambienti ostili

Capacità Tecniche di Assemblaggio SMT

Specifiche di attrezzature e processi per prototipi, NPI e produzione scalabile

| Parametro | Capacità Standard | Capacità Avanzata | Standard |

|---|---|---|---|

Assembly Types | SMT, Through-Hole, Tecnologia Mista | SMT doppia faccia, PoP, SiP | IPC-A-610 |

Min Component Size | 0201 (0.6 × 0.3 mm) | 01005 / 008004 (0.4 × 0.2 mm / 0.25 × 0.125 mm) | J-STD-001 |

Placement Accuracy | ±25 μm @ 3σ (plus/minus twenty-five micrometers at three sigma) | ±8 μm @ 3σ (plus/minus eight micrometers at three sigma) | Machine specification |

Fine Pitch Capability | 0.4 mm (zero point four millimeter) pitch | 0.2–0.25 mm (zero point two to zero point two five) BGA/CSP | IPC-7351 |

Max Board Size | 510 × 460 mm | 800 × 600 mm | Line capability |

Board Thickness | 0.4–6.0 mm (zero point four to six point zero) | 0.2–10.0 mm (zero point two to ten point zero) | Conveyor spec |

Max Component Height | 15 mm (fifteen millimeters) | Fino a 25 mm (up to twenty-five millimeters) | Machine spec |

Solder Alloys | Senza piombo SAC305 / SAC387 | BiSn a bassa temperatura, AuSn ad alta temperatura, SnPb con piombo | RoHS, J-STD-004 |

Reflow Process | Convezione forzata (aria) | Atmosfera di azoto, fase di vapore | J-STD-001 |

Inspection & Testing | SPI 3D, AOI 2D/3D | X-ray (AXI), ICT, sonda volante, FCT | IPC-A-610 / IPC-9252 |

Cleaning | Processo no-clean | Pulizia ad ultrasuoni acquosa, pulizia al plasma | IPC-CH-65B |

Certifications | ISO 9001, RoHS, REACH | IATF 16949, ISO 13485, AS9100 | Industry standards |

Lead Time (Prototype) | 3–5 giorni (three to five days) | 24–48 h (twenty-four to forty-eight hours) | Production schedule |

Pronto a iniziare il tuo progetto PCB?

Che tu abbia bisogno di semplici prototipi o di produzioni complesse, le nostre capacità di produzione avanzate garantiscono qualità superiore e affidabilità. Ottieni il tuo preventivo in soli 30 minuti.

Strategie di ottimizzazione DFM/DFA/DFT

Utilizzare marcatori globali e locali (≥1,0 mm con spazio libero ≥3,0 mm — maggiore o uguale a un millimetro con maggiore o uguale a tre millimetri) per il registro. Guide del pannello ≥5 mm supportano i trasportatori; scegliere V-score o tab-route in base alla vicinanza del componente. Punti di test ~0,75 mm di diametro su passo 2,54 mm (circa zero virgola sette cinque millimetri su due virgola cinque quattro millimetri) adatti per ICT; la sonda volante può utilizzare pad da 0,5 mm.

Il routing di fuga BGA dovrebbe evitare via aperte; preferire via-in-pad riempite e coperte per mantenere la coplanarità entro ±25 μm (più o meno venticinque micrometri). Rapporti di area della pasta >0,66 (maggiore di zero virgola sei sei) migliorano l'efficienza di trasferimento. Vedi design degli stencil e assemblaggio BGA per suggerimenti.

Flusso completo del processo SMT con acquisizione dati

Setup → stampa pasta → SPI 3D → posizionamento → riflusso → AOI → campione X-ray → test. Tipico SAC305: preriscaldamento 1,5–2,0 °C/s (uno virgola cinque a due virgola zero gradi al secondo) fino a 150–180 °C; ammollo 60–120 s (sessanta a centoventi secondi); picco 245–250 °C (duecentoquarantacinque a duecentocinquanta); tempo-sopra-liquido 60–90 s (sessanta a novanta secondi). Obiettivi di pulizia ionica ≤1,56 μg/cm² NaCl eq. (minore o uguale a uno virgola cinque sei).

I dati del processo—velocità della spatola, volume SPI, offset di posizionamento, temperature delle zone, risultati AOI/X-ray—sono registrati per SPC. Ciò supporta un'analisi delle cause più rapida e una resa stabile al primo passaggio.

Gestione del rischio nella catena di approvvigionamento e approvvigionamento

Supportiamo assemblaggi chiavi in mano completi, parziali o kit. I canali autorizzati garantiscono la tracciabilità; i broker subiscono autenticazione (visiva, XRF, elettrica) per parti ad alto rischio. Il monitoraggio del ciclo di vita segnala EOL con piani di acquisto finale 6–12 mesi (sei a dodici mesi) in anticipo.

Sistemi di qualità e miglioramento continuo

Lavorazione secondo IPC-A-610 Classe 2/3; obiettivi di capacità del processo Cpk ≥1,33 (maggiore o uguale a uno virgola tre tre). Le dashboard SPC monitorano volume della pasta, accuratezza di posizionamento e FPY; le azioni correttive sono validate con trend sostenuti. Per l'analisi dei guasti, consulta i nostri protocolli di ispezione X-ray.

Soluzioni di assemblaggio specifiche per applicazioni

Consumer e IoT enfatizzano la velocità di commercializzazione; il settore medico aggiunge documentazione secondo le pratiche ISO 13485. L'automotive richiede affidabilità estesa (cicli termici, vibrazioni) sotto IATF 16949. Le telecomunicazioni preferiscono il controllo dell'impedenza e materiali a bassa perdita—coordinarsi con i team PCB ad alta velocità e PCB ad alta frequenza per i lanci.

Garanzia Ingegneristica & Certificazioni

Esperienza: centinaia di avvii NPI con FPY stabile.

Competenza: design stencil a passo fine, controllo SPI, criteri X-ray per BGA, regolazione saldatura selettiva/onda.

Autorevolezza: ISO 9001 con flussi di lavoro per IATF 16949 e ISO 13485; documentazione e audit supportati.

Affidabilità: tracciabilità MES che collega bobine a posizionamenti e dati di test; disponibilità di pacchetti first-article e COC.

- Controlli: volume pasta, tolleranze posizionamento, finestre riflusso

- Tracciabilità: traveler, lotto/seriale, ID bobina

- Validazione: AOI, X-ray, ICT/FCT, boundary-scan

Domande frequenti

What files are required for an SMT assembly quote?

How do you handle fine-pitch BGAs and QFNs?

Can you add functional or ICT testing on small runs?

What is your fastest prototype lead time?

How do you ensure cleanliness for high-reliability builds?

Sperimenta l'Eccellenza Manifatturiera

Processi di produzione avanzati garantiscono che ogni PCB soddisfi i più alti standard di qualità. Ottieni subito il tuo preventivo personalizzato.