L'assemblaggio della tecnologia di montaggio superficiale (SMT) rappresenta l'apice della produzione elettronica moderna, consentendo la creazione di dispositivi elettronici compatti e ad alte prestazioni che alimentano il nostro mondo digitale.

Introduzione all'Assemblaggio SMT

L'assemblaggio SMT comporta il montaggio di componenti elettronici direttamente sulla superficie dei circuiti stampati (PCB), eliminando la necessità del montaggio a foro passante nella maggior parte delle applicazioni. Questa tecnologia consente:

- Maggiore densità dei componenti

- Prestazioni elettriche migliorate

- Costi di produzione ridotti

- Affidabilità aumentata

Flusso del Processo di Assemblaggio SMT

1. Applicazione della Pasta Saldante

L'applicazione della pasta saldante è il primo passo nel processo SMT e comprende:

Processo di Stampa con Stencil:

- Produzione di stencil di precisione

- Selezione e preparazione della pasta saldante

- Ottimizzazione dei parametri di stampa

- Ispezione qualità

Parametri Chiave:

- Spessore stencil: 100-150μm

- Rapporto di apertura: 0,66-0,8

- Velocità di stampa: 10-25mm/s

- Pressione racla: 2-4kg/cm

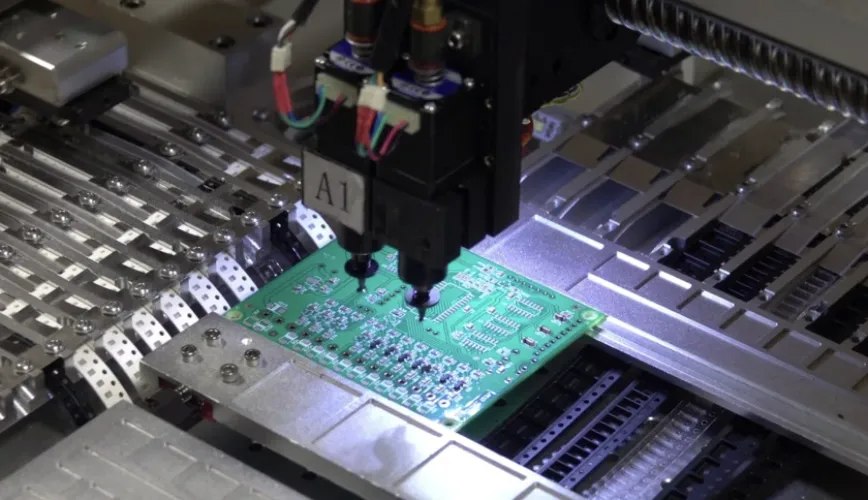

2. Posizionamento Componenti

Operazione Macchina Pick and Place:

- Prelievo componenti ad alta precisione

- Sistema di allineamento visivo

- Posizionamento di precisione

- Monitoraggio qualità in tempo reale

Requisiti di Precisione Posizionamento:

- Componenti fine pitch: ±25μm

- Componenti standard: ±50μm

- Componenti BGA: ±75μm

3. Saldatura Reflow

Controllo Profilo Temperatura:

- Zona preriscaldamento: 150-180°C

- Zona immersione: 180-220°C

- Zona reflow: Temperatura di picco

- Zona raffreddamento: Raffreddamento controllato

Punti di Controllo Critici:

- Velocità di riscaldamento: 1-3°C/s

- Tempo sopra liquidus: 45-90s

- Temperatura di picco: Tmelt + 20-40°C

- Velocità di raffreddamento: 2-6°C/s

Sistemi di Controllo Qualità

Ispezione Ottica Automatica (AOI)

Capacità di Ispezione:

- Presenza/assenza componenti

- Orientamento e posizione componenti

- Valutazione qualità giunti di saldatura

- Rilevamento ponti e aperture

Parametri di Ispezione:

- Risoluzione: 5-10μm

- Velocità di ispezione: >1000 componenti/minuto

- Tasso falsi allarmi: <0,1%

- Copertura ispezione: >99%

Test In-Circuit (ICT)

Funzioni di Test:

- Continuità elettrica

- Verifica valori componenti

- Rilevamento cortocircuiti

- Test funzionali

Ispezione a Raggi X

Scenari di Applicazione:

- Ispezione giunti BGA

- Qualità giunti nascosti

- Analisi vuoti

- Rilevamento difetti interni

Gestione Componenti

Stoccaggio Componenti

Controllo Ambientale:

- Temperatura: 15-25°C

- Umidità: <60% RH

- Misure antistatiche

- Ambiente pulito

Gestione Componenti Sensibili all'Umidità:

- Classificazione livelli MSL

- Procedure di cottura

- Confezionamento sottovuoto

- Controllo tempo di esposizione

Sistema di Alimentazione

Tipi di Alimentatori:

- Alimentatori a nastro

- Alimentatori a vassoio

- Alimentatori sfusi

- Alimentatori speciali

Requisiti di Gestione:

- Verifica codici parte

- Tracciamento inventario

- Rilevamento giunzioni

- Gestione scadenze

Ottimizzazione Processo

Controllo Statistico Processo (SPC)

Parametri di Monitoraggio:

- Volume stampa pasta saldante

- Precisione posizionamento

- Temperatura reflow

- Tasso difetti

Tipi di Carte di Controllo:

- Carte di controllo X-R

- Carte di controllo P

- Carte di controllo C

- Carte di controllo CUSUM

Metodologia Six Sigma

Processo DMAIC:

- Definire: Chiarire problemi e obiettivi

- Misurare: Stabilire dati baseline

- Analizzare: Identificare cause radice

- Migliorare: Implementare soluzioni

- Controllare: Mantenere miglioramenti

Analisi e Prevenzione Difetti

Tipi di Difetti Comuni

Relativi alla Pasta Saldante:

- Insufficienza/eccesso pasta saldante

- Spostamento pasta saldante

- Collasso pasta saldante

- Contaminazione pasta saldante

Relativi al Posizionamento:

- Spostamento componenti

- Componenti mancanti

- Errore polarità componenti

- Danneggiamento componenti

Relativi alla Saldatura:

- Saldatura fredda

- Formazione ponti

- Effetto tombstone

- Vuoti

Misure Preventive

Ottimizzazione Design:

- Specifiche design pad

- Ottimizzazione spaziatura componenti

- Considerazioni equilibrio termico

- Design per manifatturabilità

Controllo Processo:

- Standardizzazione parametri

- Manutenzione attrezzature

- Controllo ambientale

- Formazione operatori

Automazione e Industria 4.0

Caratteristiche Produzione Intelligente

Integrazione Dati:

- Integrazione sistemi MES

- Raccolta dati in tempo reale

- Archiviazione dati cloud

- Analisi big data

Applicazioni AI:

- Classificazione automatica difetti

- Manutenzione predittiva

- Ottimizzazione parametri processo

- Previsione qualità

Trasformazione Digitale

Tecnologie Chiave:

- Internet delle Cose (IoT)

- Machine Learning

- Gemello digitale

- Realtà aumentata

Benefici Implementazione:

- Aumento efficienza

- Riduzione costi

- Miglioramento qualità

- Maggiore flessibilità

Ambiente e Sostenibilità

Produzione Verde

Misure Ambientali:

- Saldatura senza piombo

- Processi a bassa temperatura

- Efficienza energetica

- Riduzione rifiuti

Requisiti Conformità:

- Direttiva RoHS

- Regolamento REACH

- Direttiva WEEE

- Sistema gestione ambientale

Tendenze di Sviluppo Futuro

Evoluzione Tecnologica

Tecnologie Emergenti:

- Assemblaggio miniaturizzato

- Elettronica flessibile

- Packaging 3D

- Integrazione eterogenea

Innovazioni Processo:

- Saldatura laser

- Saldatura selettiva

- Tecnologia pressione

- Connessione adesivo conduttivo

Fattori di Mercato

Aree di Applicazione:

- Comunicazioni 5G

- Intelligenza artificiale

- Internet delle cose

- Veicoli elettrici

Requisiti Prestazioni:

- Maggiore densità

- Velocità superiore

- Minore consumo energetico

- Maggiore affidabilità

Conclusione

L'implementazione di successo della tecnologia di assemblaggio SMT richiede:

- Approccio Sistematico: Controllo processo completo

- Miglioramento Continuo: Ottimizzazione basata sui dati

- Investimento Tecnologico: Attrezzature e sistemi avanzati

- Formazione Personale: Sviluppo competenze professionali

In Highleap PCB, siamo impegnati nell'eccellenza dell'assemblaggio SMT, fornendo ai nostri clienti servizi di produzione elettronica di classe mondiale.

Scopri le nostre capacità di assemblaggio SMT e scopri come possiamo aiutarti a raggiungere i tuoi obiettivi di produzione.