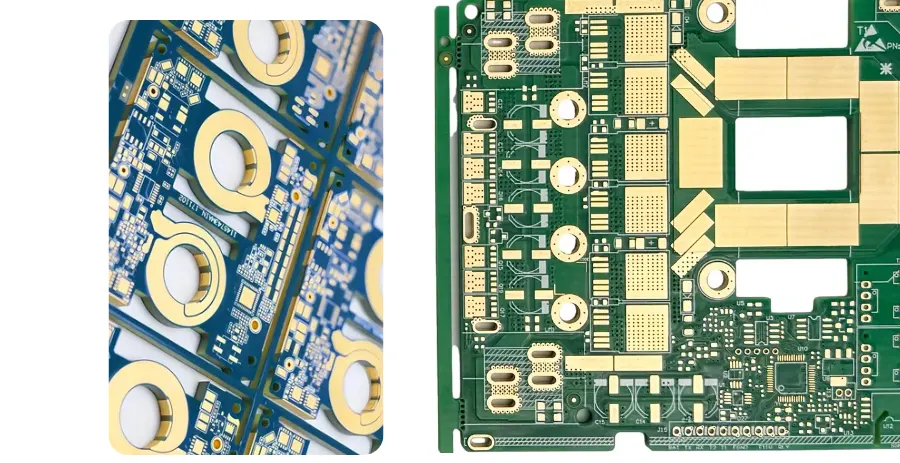

Nell’elettronica di potenza, i PCB tradizionali da 1 oz o 2 oz spesso non possono gestire i carichi di corrente o la dissipazione termica richiesti. Qui entrano in gioco i PCB a rame spesso, noti anche come heavy copper PCB.

Un PCB a rame spesso presenta tipicamente strati di rame da 3 oz (105μm) o più. Questi circuiti sono progettati per garantire affidabilità in condizioni di alte correnti, alte temperature o ambienti meccanicamente stressanti. Sono comunemente utilizzati in:

- Moduli per alimentatori

- Sistemi di protezione e ricarica batterie per veicoli elettrici

- Inverter solari

- Controllori di motori industriali

- Sistemi militari o aerospaziali

Highleap PCB Factory ha prodotto schede multilayer da 6 oz e soluzioni ibride (ad es. strati di potenza da 4 oz + strati segnale da 1 oz) che superano con successo test di cicli termici, vibrazione e ambientali per clienti nei settori EV ed energie rinnovabili. Questi casi d’uso sottolineano quanto sia fondamentale la combinazione tra prestazioni elettriche e affidabilità meccanica nelle condizioni reali.

1. Cos’è un PCB a Rame Spesso e Perché Utilizzarlo

Un PCB a rame spesso è un circuito stampato che utilizza strati di rame superiori a 3 oz/ft². Mentre i PCB standard adottano 1 oz di rame, nei design a rame spesso si arriva spesso fino a 10 oz, a seconda delle esigenze di corrente, termiche e meccaniche.

Applicazioni

Il rame spesso è essenziale per applicazioni ad alta corrente (40A–100A), come:

- Convertitori DC/DC

- Sistemi di gestione batterie

- Driver industriali e controllori servo

- Backplane di distribuzione potenza

- Sistemi energetici ad alta tensione

Perché gli Ingegneri Sceglierebbero il Rame Spesso

- Gestione della corrente: Sezione maggiore, minori perdite per resistenza

- Affidabilità termica: Il rame spesso agisce come dissipatore di calore

- Resistenza meccanica: Riduce il rischio di danni alle piste sotto stress

- Resilienza ai cortocircuiti: Gestisce meglio i picchi di corrente

- Caduta di tensione ridotta: Più stabilità sotto carichi elevati

2. Linee Guida di Progettazione per PCB a Rame Spesso

Progettare un PCB a rame spesso non significa soltanto aumentare il peso del rame. Cambiano le regole di layout, l’impedenza, la costruzione dello stackup e la DFM.

a. Calcolo della Larghezza delle Tracce

Utilizza IPC-2152 invece delle vecchie tabelle IPC-2221. Ad esempio, per 10A su 4 oz di rame, può essere necessaria una traccia larga oltre 2,5 mm a seconda dell’aumento di temperatura e del flusso d’aria. I calcolatori online non bastano: verifica sempre col produttore.

b. Gestione Termica

Il rame spesso aiuta a condurre il calore, ma una corretta distribuzione degli strati, i via termici e stackup simmetrici sono fondamentali per evitare hot spot e delaminazione. Non mettere tutte le tracce di potenza su un solo strato.

c. Spaziatura minima ed Etcheabilità

Il rame spesso richiede spaziature maggiori per via dell’overetching. Ad esempio:

- 1 oz di rame: 0,10/0,10 mm

- 4 oz di rame: 0,25/0,25 mm tipico

- 6 oz di rame: ≥0,30 mm preferito

Consulta sempre la capability chart del tuo produttore.

d. Stackup Bilanciato

Per evitare deformazioni, mantieni simmetria del rame tra gli strati. Se lo strato esterno è da 6 oz, anche gli interni vanno adeguati. Stackup sbilanciati tendono a imbarcarsi durante il reflow o cicli termici.

3. Fattori Chiave per l’Approvvigionamento di PCB a Rame Spesso

a. Validazione DFM e Stackup

In Highleap PCB Factory aiutiamo i clienti a validare gli stackup prima della produzione. Consideriamo:

- Flusso della resina con rame pesante

- Temperatura di laminazione e valore Tg

- Metallizzazione dei fori per design multistrato

Un coinvolgimento precoce evita sorprese in produzione.

b. Standard di Qualità e Affidabilità

I nostri PCB a rame spesso rispettano IPC-6012 Classe 2 o 3 secondo le richieste. Ogni lotto comprende:

- Tolleranze di spessore rame verificate (±10%)

- Report opzionali di microsezione e cicli termici

- E-test al 100% e, se richiesto, verifica dell’impedenza

Il rame spesso non riguarda solo la costruzione, ma prestazioni ripetibili in produzione.

c. Tempi di consegna e Capacità

Tempi tipici:

- Prototipi: 7–10 giorni lavorativi

- Piccole serie: 10–14 giorni lavorativi

- Medie produzioni: fino a 18 giorni lavorativi

Servizi express disponibili. Gli stackup sono verificati prima di confermare la produzione per assicurare il rispetto delle tempistiche.

d. Fattori di costo e consigli per il preventivo

Fattori che influenzano il costo:

- Maggior materiale rame e cicli di pressatura

- Usura delle punte di foratura e velocità ridotta

- Regolazioni AOI e tolleranze di incisione

Per ottimizzare i costi:

- Usa solo lo spessore di rame necessario

- Combina segnali e potenza con stackup ibridi

- Richiedi opzioni di materiale standard quando possibile

Offriamo preventivi trasparenti con dettagli di stackup e suggerimenti ingegneristici per ridurre i costi senza compromettere l’affidabilità.

e. Spedizione e imballaggio

I PCB a rame spesso sono più pesanti e meno flessibili. Utilizziamo:

- Imballi interni sottovuoto e antistatici

- Protezione con schiuma rigida e cartone esterno

- Corrieri internazionali con documenti doganali

Per spedizioni multiple, offriamo packaging combinato PCB + PCBA per ridurre costi e rischi di trasporto.

4. Assemblaggio PCB a Rame Spesso: Regolazioni per una Produzione Affidabile

a. Reflow e massa termica

Il rame spesso agisce da dissipatore durante il reflow. Ciò richiede:

- Riscaldamento più lento e tempi di mantenimento più lunghi

- Pre-riscaldamento per saldatura selettiva

- Step stencil o aggiustamento volume pasta saldante

In Highleap PCB Factory, tutti i profili di reflow per PCB a rame spesso sono ottimizzati internamente tramite simulazioni stackup.

b. Design dei pad e ottimizzazione CAM

Adattiamo il design dei pad per sollievo termico e bagnabilità. Tecniche utilizzate:

- Spoke termici su aree di rame estese

- Pad definiti da solder mask per il controllo termico

- Via-in-pad riempiti per ridurre il wicking nei piani interni

Il nostro team CAM controlla i tuoi dati e suggerisce modifiche, specialmente per schede con riempimenti di massa o alta densità di componenti.

Conclusione: La producibilità inizia dalla consapevolezza ingegneristica

I PCB a rame spesso sono fondamentali per l’elettronica di potenza moderna, ma hanno successo solo se progettazione, produzione e assemblaggio sono perfettamente allineati.

In Highleap PCB Factory non ci limitiamo a produrre: consigliamo, validiamo e consegniamo. Il nostro obiettivo è garantire che la tua scheda sia affidabile elettricamente e meccanicamente, pronta per la produzione dalla prima all’ultima serie.

Che tu stia progettando un robusto controller motore industriale, un modulo batteria ad alta corrente o un compatto convertitore solare, siamo pronti a supportarti dalla progettazione dello stackup fino alla spedizione puntuale.