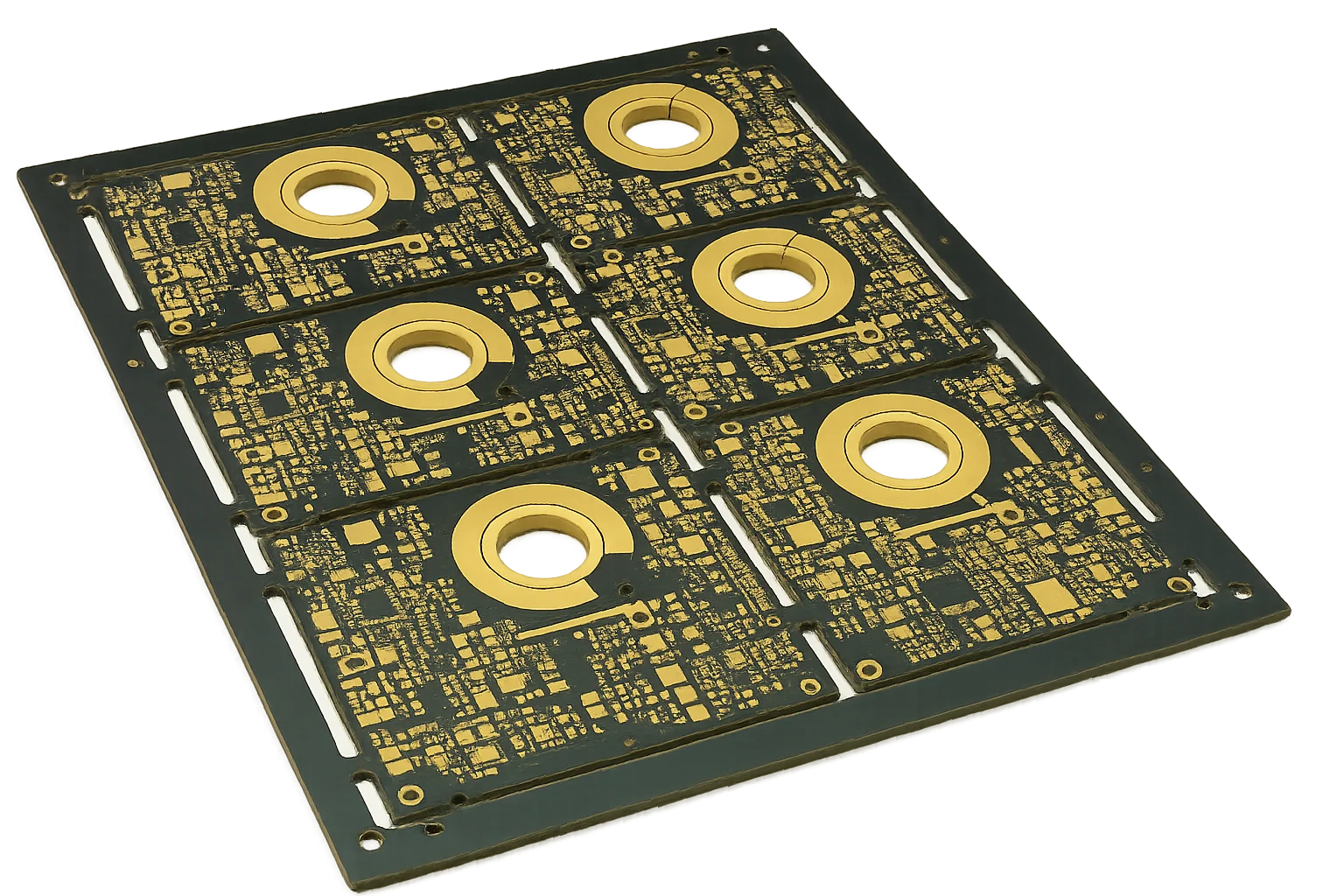

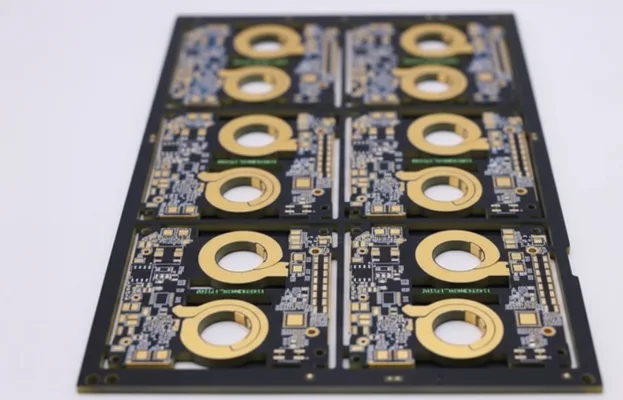

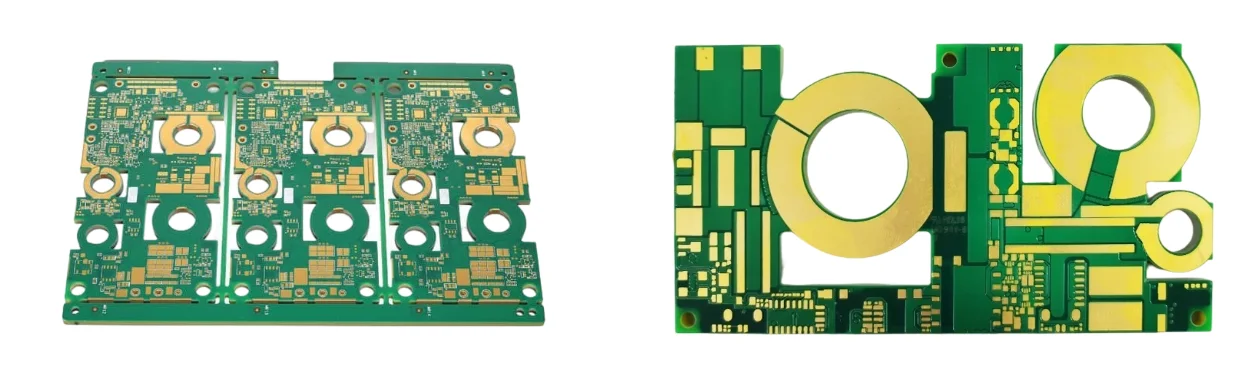

Produzione di PCB in rame spesso | 3–20 oz (da tre a venti once) | Gestione di corrente elevata e termica

PCB in rame spesso per elettronica di potenza ad alta corrente: 3–20 oz di rame (da tre a venti once), analisi di corrente IPC-2152, vie termiche riempite di rame e controllo di incisione differenziale. Convalidato da test di carico ad alta corrente e cicli termici. Capacità IATF 16949 / ISO 13485 con opzioni rapide di 5–10 giorni (da cinque a dieci giorni).

Ingegneria del Rame Spesso e Ottimizzazione dei Costi

Implementazione strategica per la densità di corrente e l'equilibrio termicoI PCB in rame spesso sono giustificati quando le correnti delle tracce superano ~30–50 A (trenta a cinquanta ampere) o quando sono necessari percorsi termici integrati senza barre collettrici esterne. Le applicazioni tipiche includono convertitori di potenza, inverter automobilistici e azionamenti industriali. Valutiamo la selezione del peso del rame (3–6 oz generalmente sufficienti; 10 oz o più per stadi ad alta potenza), la diffusione termica (riduzione dell'aumento di temperatura di 10–30 °C — dieci a trenta gradi Celsius) e i compromessi di produzione come l'uniformità della placcatura e lo stress degli strati. Attraverso una sistematica ottimizzazione della distribuzione di potenza, le schede in rame spesso possono eliminare le barre collettrici e ridurre i passaggi di assemblaggio del 40–60% (quaranta a sessanta percento).

La capacità di corrente segue le linee guida IPC-2152 con derating per temperatura ambiente, fonti di calore adiacenti e vincoli dell'involucro. Ad esempio, una traccia di rame da 4 oz (quattro once) con una larghezza di 10 mm (dieci millimetri) può trasportare circa 50–80 A (cinquanta a ottanta ampere) con un moderato aumento di temperatura — i limiti effettivi dipendono dallo spessore del rame, dalla geometria della traccia e dalle condizioni del flusso d'aria. Mentre il passaggio da 2 oz a rame spesso può aumentare il costo del PCB del 25–40% (venticinque a quaranta percento), il costo totale del sistema spesso diminuisce grazie a un minor numero di interconnessioni e a una migliore dissipazione del calore.

Rischio Critico: Un'elevata densità di corrente e una scarsa uniformità della placcatura possono causare riscaldamento localizzato, delaminazione o squilibrio nell'incisione degli strati interni. Uno spessore eccessivo del rame senza un'adeguata bilanciatura del rame può deformare i pannelli durante la laminazione o causare la rottura della punta durante la fabbricazione.

La Nostra Soluzione: Applichiamo modelli avanzati di densità di corrente e controlli di placcatura differenziale per ottenere una distribuzione uniforme del rame tra gli strati. I via termici e i PCB a nucleo metallico sono integrati dove la diffusione del calore è critica. Gli stackup seguono gli standard di affidabilità IPC-6012 Classe 3 con verifica a raggi X del riempimento dei via e placcatura CPK ≥ 1.33 (maggiore o uguale a uno virgola tre tre). Per una co-progettazione termica ed elettrica ottimizzata, consulta le nostre linee guida per il design termico e i PCB ad alta termica.

- Spessore del rame 105–700 μm (centocinque a settecento micrometri) = 3–20 oz

- Capacità di corrente modellata secondo IPC-2152 con derating specifico per l'ambiente

- Array di via termici Ø0.30–0.50 mm (zero virgola trenta a zero virgola cinquanta millimetri) per l'estrazione del calore

- Compensazione differenziale dell'incisione per pesi del rame misti

- Controllo dell'aumento di temperatura tramite diffusione del rame: ΔT 10–30 °C (dieci a trenta gradi Celsius)

- Stackup ibridi che combinano strati di potenza con circuiti di controllo standard

🚀 Richiesta Preventivo Rapido

📋 Ottieni Capacità Complete

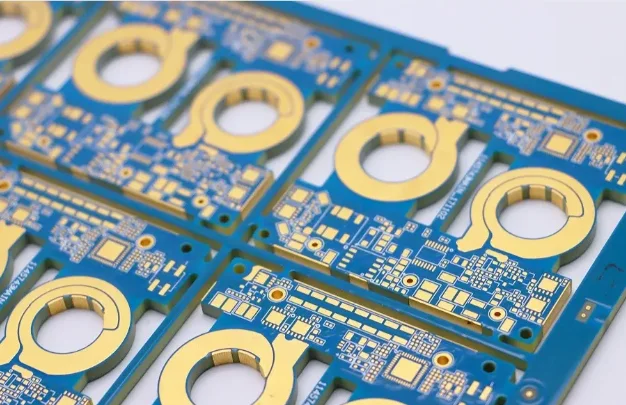

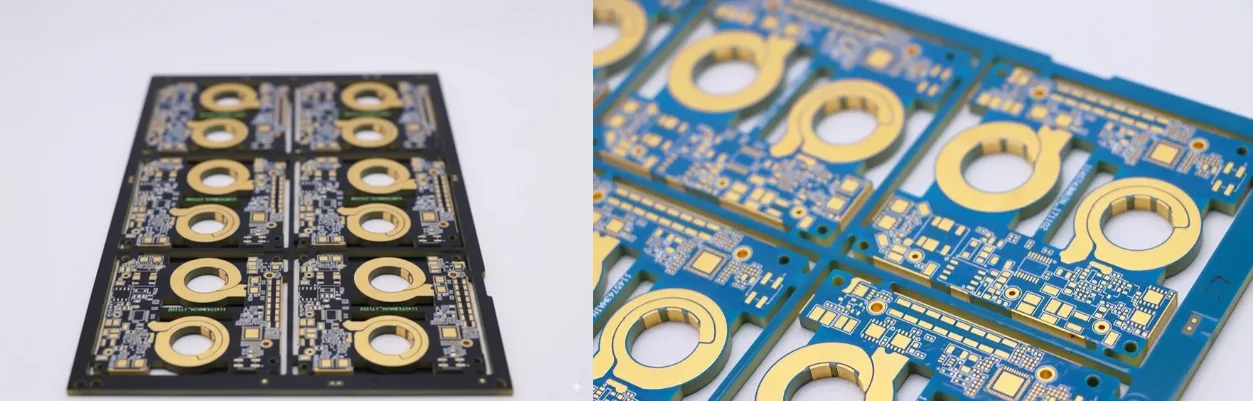

Uniformità di Placcatura e Controllo del Processo di Incisione Differenziale

Produzione multi-fase per consistenza dello spessore e adesioneLa placcatura elettrolitica prolungata per rame spesso (es., ~4–8 h — da quattro a otto ore per ~10 oz di accumulo) utilizza densità di corrente controllata e profili pulse-reverse per mantenere uniformità entro ±10% (più o meno dieci percento). Le ricette di incisione step-down affrontano il sottosquadro; l'incisione laterale può avvicinarsi a un rapporto 1:1 (uno a uno) con lo spessore del rame a pesi estremi, quindi la tempistica della maschera/chimica è attentamente pianificata. Materiali High-Tg 170–180 °C (cento settanta a cento ottanta gradi Celsius) resistono a multipli riflussi e prolungata esposizione alla placcatura.

Il nostro processo di rame estremo integra AOI in più fasi, sezioni trasversali per adesione e test di carico ad alta corrente con termografia IR per validare modelli termici. La deformazione è mantenuta ≤0.75% (minore o uguale a zero punto settantacinque percento) su pannelli tipici tramite laminazione a profilo di pressione. Consulta la nostra guida ai preventivi di assemblaggio per leve di programma/costo.

- Placcatura controllata da computer con mappatura dello spessore a 25 punti

- Incisione step-down per dettagli fini vicino a rame spesso

- Laminazione ad alta pressione fino a ~500 psi (cinquecento libbre per pollice quadrato)

- Shock termico −40 °C↔+125 °C (meno quaranta a più centoventicinque) per profili automobilistici

Matrice di Capacità e Prestazioni per PCB in Rame Spesso

Finestre di processo per la distribuzione di potenza ad alta corrente

| Parametro | Capacità Standard | Capacità Avanzata | Standard |

|---|---|---|---|

Layer Count | 2–8 strati (da due a otto) | Fino a 32 strati (fino a trentadue) | IPC-2221 |

Base Materials | FR-4 high-Tg 170–180 °C (da centosettanta a centottanta) | FR-4 ad alta conduttività termica, Rogers, Metal Core (IMS) | IPC-4101 |

Board Thickness | 1.6–3.2 mm (da uno punto sei a tre punto due) | 0.8–8.0 mm (da zero punto otto a otto punto zero) | IPC-A-600 |

Copper Weight | 3–6 oz (105–210 μm; da centocinque a duecentodieci micrometri) | Fino a 20 oz (700 μm; settecento micrometri) | IPC-4562 |

Min Trace/Space | 150/150 μm (6/6 mil; centocinquanta per centocinquanta micrometri) | 100/100 μm (4/4 mil; cento per cento micrometri) | IPC-2221 |

Min Hole Size | 0.30 mm (12 mil; zero punto trenta millimetri) | 0.20 mm (8 mil; zero punto venti millimetri) | IPC-2222 |

Via Technology | Through-hole, Thermal vias | Vie riempite di rame, Press-fit, Blind/Buried | IPC-6012 |

Max Panel Size | 571.5 × 609.6 mm (cinquecentosettantuno punto cinque per seicentonove punto sei) | 571.5 × 1200 mm (cinquecentosettantuno punto cinque per milleduecento) | Manufacturing capability |

Current Capacity | Fino a ~100 A per traccia (fino a cento ampere, dipendente dal design) | 200 A+ (duecento ampere o più, dipendente dal design) | IPC-2152 |

Surface Finish | HASL senza piombo, ENIG, OSP | Argento a immersione, ENEPIG, Oro spesso/duro | IPC-4552/4556 |

Quality Testing | E-test, AOI, Sezione trasversale | Carico ad alta corrente, Shock termico, Termografia IR | IPC-9252 / IPC-TM-650 |

Certifications | ISO 9001, UL, RoHS | IATF 16949, AS9100, IPC-A-610 Classe 3 | Industry standards |

Lead Time | 7–10 giorni (da sette a dieci giorni) | ≈5 giorni (circa cinque giorni, dipendente dalla complessità) | Production schedule |

Pronto a iniziare il tuo progetto PCB?

Che tu abbia bisogno di semplici prototipi o di produzioni complesse, le nostre capacità di produzione avanzate garantiscono qualità superiore e affidabilità. Ottieni il tuo preventivo in soli 30 minuti.

Integrazione del Design Termico & Strategia di Distribuzione della Corrente

Vai oltre le semplici tabelle di corrente: dimensiona le tracce secondo IPC-2152 poi valida con condizioni al contorno (ambiente, flusso d'aria, involucro). Per funzionamento continuo, molti design limitano ΔT a circa 10–20 °C (da dieci a venti gradi Celsius), con transitori fino a 30–40 °C (da trenta a quaranta). Grandi piani di rame dissipano ~3–5× (da tre a cinque volte) più calore rispetto a tracce isolate di uguale sezione trasversale.

Vie termiche: Ø0.30–0.50 mm (da zero punto tre zero a zero punto cinque zero) con passo 1.0–1.5 mm (da uno a uno punto cinque) sotto dispositivi caldi. Vie riempite di rame possono aumentare la conduttività verticale di ~10–20× (da dieci a venti volte). Crea percorsi diretti agli strati di diffusione o dissipatori. Vedi design delle vie termiche.

Pesi misti di rame richiedono pianificazione dello stackup per evitare carenza di resina e gradini di spessore. Posizionare strati di potenza da 3–6 oz (da tre a sei once) vicino all'esterno migliora la dissipazione; strati interni da 1–2 oz (da uno a due once) gestiscono segnali di controllo. Questo approccio ibrido può ridurre i costi dei materiali del 20–30% (da venti a trenta percento) raggiungendo gli obiettivi di corrente.

Hai bisogno di una revisione esperta del design?

Il nostro team di ingegneri fornisce analisi DFM gratuita e raccomandazioni di ottimizzazione

Processo Sequenziale & Metodologia di Controllo Qualità

Il foglio base (35–70 μm; da trentacinque a settanta micrometri) influenza l'adesione e la morfologia finale. La deposizione galvanica ~25–30 μm/h (da venticinque a trenta micrometri all'ora) preserva la struttura del grano. La mappatura Hull-cell e coupon regola la densità di corrente. Lo spessore del fotoresist scala con il peso del rame (es. 75–100 μm per ~10 oz) per resistere a tempi di incisione più lunghi; l'incisione rigenerativa mantiene un carico di rame stabile. L'incisione differenziale raggiunge caratteristiche di 100–150 μm (da cento a centocinquanta micrometri) accanto al rame spesso. L'accettazione si allinea ai criteri di microsezione IPC Classe 3.

Laminazione: rampe graduali fino a ~185 °C (centottantacinque gradi Celsius) e pressioni fino a ~500 psi (cinquecento libbre per pollice quadrato) prevengono vuoti. La stabilità dimensionale mantiene ±0.10 mm per 300 mm (più/meno zero punto uno zero per trecento). L'assemblaggio per pad di rame spesso può richiedere preriscaldamento e tempi di reflow prolungati per garantire la bagnatura.

Selezione del Substrato per Prestazioni Termiche ed Elettriche

Scegli i materiali in base alla conduttività termica, Tg e CTE asse-z. FR-4 high-Tg 170–180 °C supporta aumenti moderati (<40–50 °C — meno di quaranta a cinquanta gradi Celsius). Per carichi maggiori, sistemi riempiti offrono 0.6–1.0 W/m·K (da zero punto sei a uno punto zero watt per metro-kelvin), ~2–3× (da due a tre volte) il FR-4 standard. Per dissipazione estrema, IMS (nucleo metallico) fornisce 1.0–8.0 W/m·K (da uno a otto) ma limita il numero di strati; vedi PCB a nucleo metallico.

Stackup ibridi con prepreg termicamente conduttivi (0.5–0.7 W/m·K — da zero punto cinque a zero punto sette) tra strati di potenza, più materiali standard per strati di segnale, possono ridurre i costi del 30–40% (da trenta a quaranta percento) mantenendo le prestazioni termiche. Qualificare con delaminazione dopo multipli reflow e resistenza CAF per percorsi ad alta tensione.

Matrice di Test di Affidabilità e Validazione delle Prestazioni

I test di carico ad alta corrente applicano 50–200 A (cinquanta a duecento ampere) mentre la termografia IR conferma la temperatura stazionaria e l'assenza di punti caldi (>10 °C — più di dieci gradi Celsius sopra la media viene segnalato). Le prove di resistenza possono durare 4–8 h (quattro a otto ore), con profili automobilistici che richiedono fino a 100 h (cento ore).

Ciclo termico: −40 °C a +125 °C (meno quaranta a più centoventicinque) con soste di 15 minuti per 500–1000 cicli (cinquecento a mille). Accettabile se ΔR ≤10% (inferiore o uguale al dieci percento). Le sezioni trasversali esaminano le crepe del barilotto e l'adesione. Vedi test di affidabilità termica.

Meccanico: la resistenza alla trazione PTH mira a >8 lbf (più di otto libbre-forza) per fori Ø0.80 mm; i profili di assemblaggio estendono la bagnatura per pad da 6–10 oz (sei a dieci once) per garantire la bagnatura. La tracciabilità completa copre materiali, parametri di processo e dati di test per ogni lotto.

Implementazione di Rame Spesso Specifica per Applicazione

Elettronica di potenza EV/BMS: bus principali da 6–10 oz (sei a dieci once) per 200–400 A (duecento a quattrocento ampere) continui con θJB giunto-refrigerante <0.5 °C/W (meno di zero virgola cinque gradi Celsius per watt).

Azionamenti industriali/saldatura: 10–20 oz (dieci a venti once) per picchi >300 A (più di trecento), vie termiche distribuite (50–100 per TO-247) per >100 W/cm² (più di cento watt per centimetro quadrato).

Energie rinnovabili: rame spesso selettivo solo sui percorsi ad alta corrente per bilanciare costi e affidabilità a lungo termine.

Garanzia Ingegneristica e Certificazioni

Esperienza: costruzioni collaudate in produzione di rame spesso e rame estremo con laminazione a zone controllate e incisione graduale.

Competenza: modellazione IPC-2152 + validazione IR; SPC su placcatura/incisione; obiettivi Cpk ≥1.33 (maggiore o uguale a uno virgola tre tre).

Autorevolezza: IPC Classe 3, IATF 16949, ISO 13485, AS9100; documentazione pronta per audit.

Affidabilità: MES collega codici lotto/serializzazione ai dati di test in linea; disponibili report termici/carico.

- Controlli di processo: spessore di placcatura, sottoincisione, pressione/temperatura di laminazione

- Tracciabilità: serializzazione unità, tracciabilità lotti componenti, itinerario digitale

- Validazione: test di carico, ciclo termico/urto, microsezioni secondo IPC-TM-650

Domande frequenti

Quale spessore del rame si qualifica come pesante rispetto al rame estremo?

Come funzionano insieme le vie termiche e i piani?

Quali controlli di fabbrica sono più importanti per l'affidabilità?

Quando dovrei specificare IMS o nucleo metallico invece di FR-4 con rame pesante?

Il rame pesante influisce sull'assemblaggio?

Sperimenta l'Eccellenza Manifatturiera

Processi di produzione avanzati garantiscono che ogni PCB soddisfi i più alti standard di qualità. Ottieni subito il tuo preventivo personalizzato.