Производство гибких PCB требует специализированных процессов, оборудования и экспертизы, выходящих за рамки производства жестких плат. Тонкие, деликатные материалы требуют бережного обращения при сохранении точных допусков. Понимание процессов производства помогает инженерам проектировать производимые продукты и выбирать способных поставщиков.

Производственное предприятие гибких PCB HILPCB использует передовое оборудование и контроль процессов, обеспечивая постоянное качество от прототипа до производства. Наша вертикальная интеграция гарантирует контроль над каждым этапом производства.

Понимание стоимости производства гибких PCB

Ценообразование гибких PCB определяется комбинацией материала, количества слоев, толщины меди и сложности. Понимание того, как каждый фактор влияет, помогает вам оптимизировать ваш дизайн для производительности.

1. Материал и тип пленки

- Полиимид vs PET: полиимид предлагает превосходную термостойкость, но стоит дороже.

- Бесклеевые vs на клеевой основе: бесклеевые конструкции тоньше и надежнее для HDI, но добавляют ~15–25% к стоимости материала.

2. Количество слоев и вес меди

- Каждый дополнительный слой увеличивает стоимость на ~20–30% из-за добавленных циклов ламинации.

- Толщина меди влияет на гибкость и цену; 1 oz стандартно, 2 oz используется для силовых цепей.

3. Сложность дизайна

- Точные дорожки (<3 mil), микропереходные отверстия и маршрутизация с контролируемым импедансом увеличивают как время настройки, так и риск выхода годных.

- Маленькие радиусы изгиба могут потребовать RA медь и специальную обработку, добавляя 5–10% к стоимости.

4. Объем заказа и сроки выполнения

- Прототипы и малые партии имеют более высокую удельную стоимость из-за накладных расходов на настройку.

- Крупносерийное производство позволяет оптимизировать процесс и масштабировать цены.

Подготовка и инспекция материалов

Качественные гибкие схемы начинаются с проверенных материалов. Входной контроль подтверждает спецификации перед обработкой, предотвращая дефекты, происходящие из нестандартных материалов.

Проверка подложки Полиимидная пленка поступает в рулонах, требующих измерения толщины, визуального осмотра и диэлектрических испытаний. Микрометрические измерения проверяют равномерность толщины по ширине и длине. Поверхностный осмотр идентифицирует дефекты, включая царапины, загрязнение частицами или пустоты клея. Диэлектрические испытания подтверждают соответствие электрических свойств спецификациям.

Медно-фольгированные ламинаты проходят дополнительную проверку. Измерение толщины меди с использованием рентгеновской флуоресценции подтверждает весовую спецификацию (½ oz, 1 oz, 2 oz). Испытания на прочность отслаивания проверяют адгезию меди к подложке. Испытания на размерную стабильность при термоциклировании предсказывают производительность во время обработки и применения.

Хранение и обращение с материалами Контроль окружающей среды предотвращает поглощение влаги и загрязнение. Хранение при 20–25 °C и 40–60% относительной влажности минимизирует изменения размеров. Процедуры обращения с материалами предотвращают механические повреждения тонких пленок. Автоматизированные системы транспортировки материалов уменьшают обращение, сохраняя прослеживаемость.

Системы прослеживаемости материалов отслеживают номера партий от поступления до готовой продукции. Это позволяет проводить анализ первопричин, если возникают проблемы с качеством, и поддерживает системы качества медицинских устройств, требующие полной генеалогии материалов.

Формирование изображения и перенос рисунка

Создание схемных рисунков на гибких подложках требует прецизионной фотолитографии, адаптированной к свойствам материалов.

Нанесение фоторезиста Покрытие жидким фоторезистом или ламинация сухой пленкой создает светочувствительный слой поверх меди. Контроль толщины покрытия обеспечивает согласованное экспонирование и проявление. Автоматизированные системы нанесения поддерживают равномерное покрытие, несмотря на гибкость материала. Мягкое высушивание удаляет растворители, затвердевает резист для экспонирования.

Высокое разрешение экспонирования УФ-экспонирование через фотошаблон создает скрытое изображение в фоторезисте. Системы прямой лазерной записи (DLI) устраняют фотошаблоны, позволяя быстрые изменения дизайна и возможности точного шага. Контроль энергии экспонирования обеспечивает полную полимеризацию в облученных областях, предотвращая подтравливание в замаскированных областях.

Плоскостность гибкого материала во время экспонирования влияет на качество изображения. Экспонирование вакуумным контактом прижимает пленку к фотошаблону, обеспечивая тесный контакт. Штифты совмещения выравнивают двухсторонние конструкции, сохраняя точность ±0,05 мм между сторонами.

Проявление и травление Химическое проявление удаляет неэкспонированный фоторезист, обнажая медь для травления. Системы струйного проявления обеспечивают равномерную обработку без механических повреждений. Инспекция подтверждает перенос рисунка перед травлением.

Контролируемое химическое травление удаляет открытую медь, формируя схемный рисунок. Струйное травление поддерживает постоянную скорость травления across the panel. Мониторинг процесса регулирует концентрацию химии и температуру, компенсируя загрузку меди. Правильное травление сохраняет пластичность меди, essential для гибкости, сохраняя точную ширину линии.

Ламинация и многослойная конструкция

Многослойные гибкие PCB требуют сложных процессов ламинации, связывающих отдельные слои в интегрированные сборки.

Совмещение слоев Автоматические оптические системы выравнивают внутренние слои с точностью ±0,075 мм. Маркировки обеспечивают распознавание и позиционирование машинным зрением. Компенсация расширения материала во время обработки сохраняет точность при температурных колебаниях.

Ламинационные прессы со штифтами используют монтажные отверстия, сохраняя выравнивание throughout the lamination cycle. Клей чувствительный к давлению (PSA) предварительно склеивает слои перед окончательной ламинацией, предотвращая смещение. Проверка совмещения перед ламинацией предотвращает выбраковку дорогостоящих сборок.

Контроль процесса ламинации Вакуумные ламинационные прессы применяют тепло и давление, связывая слои вместе. Параметры процесса, включая температуру, давление и время, требуют точного контроля. Типичные циклы длятся 30–120 минут при 150–180 °C и давлении 3–5 бар в зависимости от клеевой системы.

Профилирование температуры обеспечивает равномерный нагрев across the panel, предотвращая горячие точки или холодные зоны, вызывающие неадекватное склеивание. Вакуумное удаление удаляет захваченный воздух, предотвращая пустоты в диэлектрических областях, влияющие на электрические характеристики.

Формирование переходных отверстий Сверление создает соединения между слоями в многослойной конструкции. Высокоскоростные шпиндели (60 000–100 000 об/мин) со специальными сверлами сверлят тонкие материалы чисто. ЧПУ управление позиционирует отверстия с точностью ±0,05 мм. Сверление в стопке сохраняет качество отверстий through multiple layers, несмотря на различные материалы.

Лазерное сверление позволяет меньшие переходные отверстия (100 μm диаметром), невозможные с механическим сверлением. CO2 или УФ-лазеры аблятируют полиимид, создавая отверстия переходных отверстий. Контролируемая энергия предотвращает чрезмерное карбонизирование, обеспечивая надежное покрытие. Обработка удаления заусенцев удаляет остатки полиимида перед гальваническим покрытием.

Гальваническое покрытие медью Химическое осаждение меди инициирует проводящий слой внутри отверстий переходных отверстий. Электролитическое покрытие наращивает толщину меди, соединяя слои электрически. Равномерность покрытия влияет на надежность переходных отверстий — тонкое покрытие вызывает высокое сопротивление, толстое покрытие создает хрупкие соединения.

Контроль процесса поддерживает толщину покрытия в пределах ±10% across the panel. Перемешивание, плотность тока и контроль химии обеспечивают согласованные результаты. Поперечные сечения после покрытия проверяют качество покрытия и завершенность заполнения переходных отверстий.

HILPCB — Надежный партнер по производству гибких PCB

В HILPCB мы предоставляем комплексные решения по производству гибких PCB, отвечающие требованиям различных отраслей — от компактных потребительских носимых устройств до гибких сборок аэрокосмического класса. Наша инженерная команда сочетает прецизионный контроль процессов, глобальные закупки материалов и сертифицированные производственные системы ISO для обеспечения производительности, согласованности и масштабируемости.

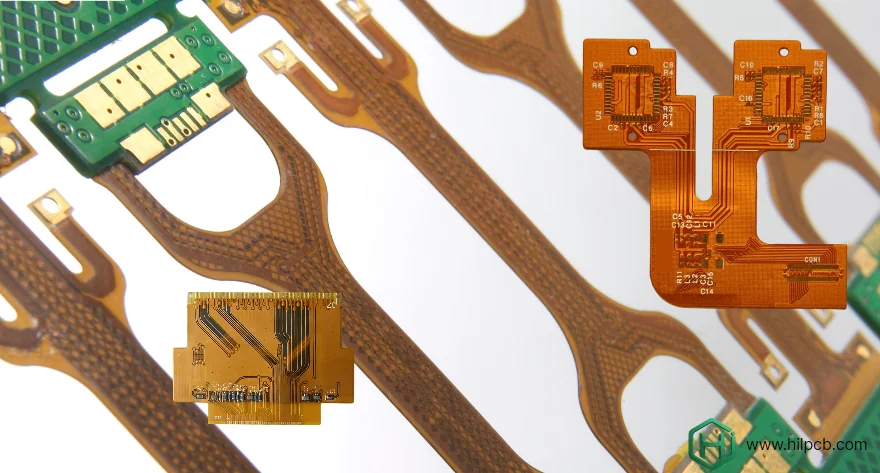

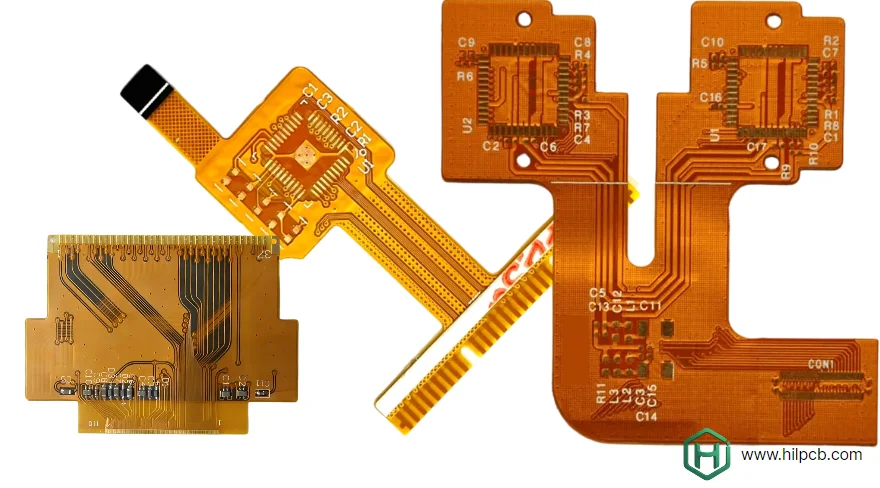

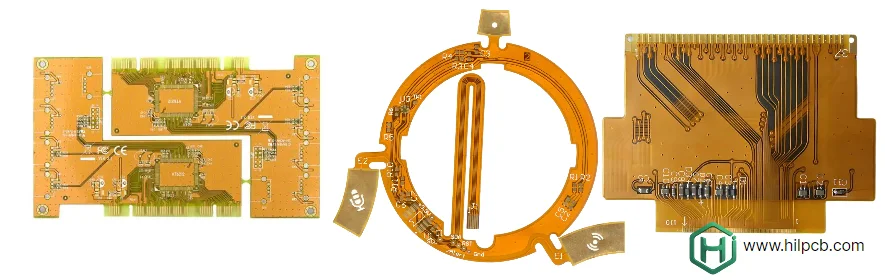

Наши производственные возможности охватывают весь спектр технологий гибких схем:

- Производство одно- и многослойных гибких PCB – От 1 до 16 слоев (и более по запросу), с RA или ED медью, бесклеевыми или клеевыми конструкциями и опциями для контролируемого импеданса и EMI экранирования. Идеально для применений высокой плотности монтажа (HDI) и маршрутизации высокоскоростных сигналов.

- Жестко-гибкие и интеграция усилителей – Полиимидные, FR4, нержавеющая сталь или алюминиевые усилители обеспечивают механическое усиление для зон разъемов и компонентов. HILPCB проектирует оптимизированные переходы усилителей, которые сохраняют надежность изгиба, обеспечивая соединения ZIF, FPC-to-PCB или board-to-board.

- Сверхдлинные гибкие PCB (Производство рулон-к-рулону) – Способны к непрерывной длине FPC, простирающейся на десятки метров и более, используя производство рулон-к-рулону. Это подходит для LED лент, сенсорных массивов, автомобильных осветительных жгутов и других применений с длинной компоновкой. (Техники рулон-к-рулону признаны за возможность «нескольких метров длиной» гибких схем через непрерывное производство.)

- Крупноформатное производство гибких PCB – Возможность сверхбольших панелей (например, до приблизительно 600 × 1200 мм или больше) обеспечивает стабильное совмещение для промышленных датчиков, больших дисплеев, медицинских устройств и жестко-гибких систем с расширенными размерами.

- Высокотемпературные и химически стойкие гибкие схемы – Полиимидные пленки, бесклеевые конструкции и специальные покрытия для применений, превышающих +250 °C или подверженных воздействию растворителей, топлив и чистящих средств.

- Быстрое прототипирование через масштабируемое производство – От R&D прототипов до миллионов единиц ежегодно, с согласованными спецификациями, Статистическим контролем процесса (SPC) и 100% покрытием AOI и электрическим тестированием.

Обеспечение качества лежит в основе каждого этапа производства. Аналитика SPC отслеживает ключевые параметры процесса в реальном времени, в то время как испытания на циклический изгиб, оценка термического удара и анализ микросрезов подтверждают долгосрочную надежность. Наши сертификаты ISO 9001, ISO 13485 и IATF 16949 гарантируют соответствие across потребительским, автомобильным, медицинским и аэрокосмическим рынкам.

Требует ли ваш проект ультратонких гибких межсоединений, сложных многослойных жестко-гибких сборок, сверхдлинных непрерывных гибких схем или крупноформатных сборок панелей, HILPCB предоставляет инженерное понимание, производственную точность и глобальную логистическую поддержку, чтобы вывести ваши конструкции на рынок быстрее и обеспечить их надежную работу в полевых условиях.

Часто задаваемые вопросы

Q1: Что отличает производство гибких PCB от производства жестких PCB? Гибкие материалы требуют специализированного обращения и вакуумных систем вместо механических зажимов. Параметры обработки адаптированы к полиимидным подложкам, а не FR4, обеспечивая точность и гибкость на каждом этапе производства.

Q2: Сколько времени занимает производство гибких PCB? Стандартные прототипы обычно отгружаются в течение 5–7 дней. Односторонние конструкции могут быть завершены за 3–5 дней, в то время как многослойные гибкие сборки занимают 7–10 дней. Полные производственные серии требуют 10–15 дней в зависимости от сложности.

Q3: Какие сертификаты поддерживает HILPCB для производства гибких PCB? Наше предприятие имеет сертификаты ISO 9001, ISO 13485 и IATF 16949, с соответствием UL и AS9100 для аэрокосмических и оборонных проектов.

Q4: Можете ли вы производить гибкие PCB с малыми переходными отверстиями и точным шагом? Да. Наши процессы HDI достигают 75 μm (3 mil) линий и зазоров с лазерно-сверлеными 100 μm микропереходными отверстиями, поддерживая продвинутую плотность межсоединений для компактных устройств.

Q5: Как вы обеспечиваете согласованное качество across производственных партий? Мониторинг SPC, инспекция AOI и прослеживаемость на уровне партий поддерживают единообразие качества. Анализ данных в реальном времени позволяет немедленно корректировать процесс, обеспечивая согласованные результаты across всех сборок.