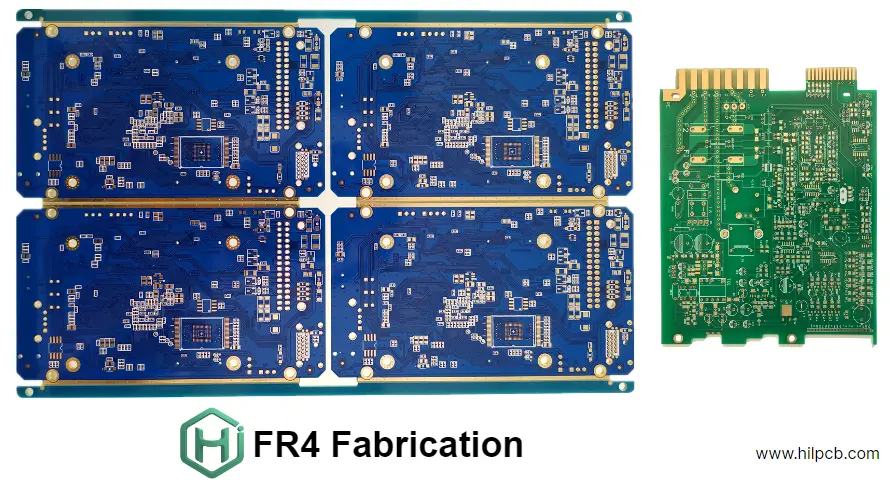

Изготовление FR4 является основой большинства современных печатных плат. Если вы ищете профессионального производителя PCB, который может предоставить услуги по изготовлению и сборке PCB FR4, вы находитесь в нужном месте. Мы специализируемся на высококачественном производстве PCB FR4, охватывая все от прототипа до полномасштабного производства, с сильной инженерной поддержкой и конкурентоспособными ценами.

Что такое FR4 и почему это важно в производстве PCB

FR4 — это ламинатный материал на основе стекловолокна и эпоксидной смолы, который предлагает превосходный баланс между механической прочностью, электрической изоляцией и рентабельностью. Это наиболее широко используемый базовый материал для PCB в электронном производстве на сегодняшний день.

Типичные свойства FR4 включают:

- Диэлектрическая проницаемость (Dk): 4,2 – 4,8

- Высокое сопротивление изоляции

- Огнестойкость (рейтинг UL94-V0)

- Хорошая механическая жесткость и устойчивость к влаге

Эти характеристики делают FR4 подходящим для применений в потребительской электронике, промышленной автоматизации, автомобильных системах и устройствах связи. Независимо от того, нужен ли вам 2-слойный прототип или сложный многослойный дизайн, FR4 обеспечивает универсальность и надежность, необходимые для целостности сигнала и долгосрочной производительности.

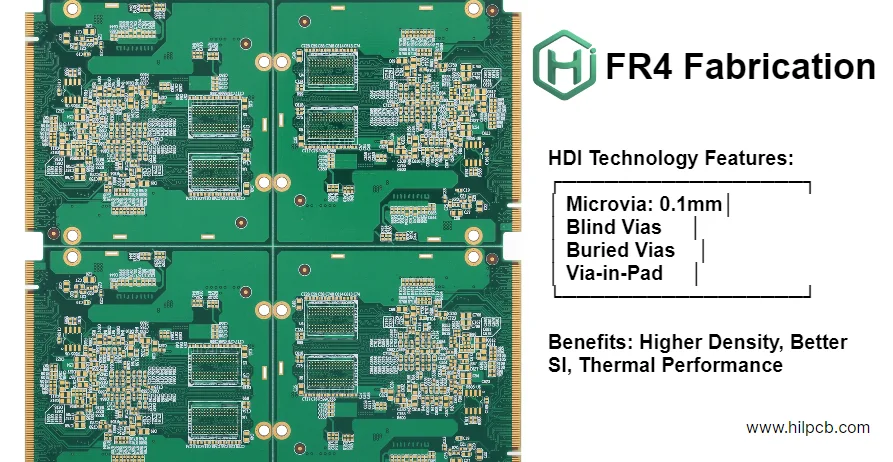

Если ваша конструкция требует большего количества слоев или слепых/скрытых переходных отверстий, ознакомьтесь с нашими возможностями многослойных PCB и HDI PCB.

Возможности изготовления FR4

Мы предоставляем полный спектр услуг по изготовлению PCB FR4, поддерживая как стандартные, так и пользовательские спецификации:

| Возможность | Стандартный диапазон | Расширенные опции |

|---|---|---|

| Слои | 2–16 слоев | До 30 слоев |

| Толщина платы | 0,8 мм – 3,0 мм | Индивидуальная толщина |

| Вес меди | 1 oz | 2–4 oz (тяжелая медь) |

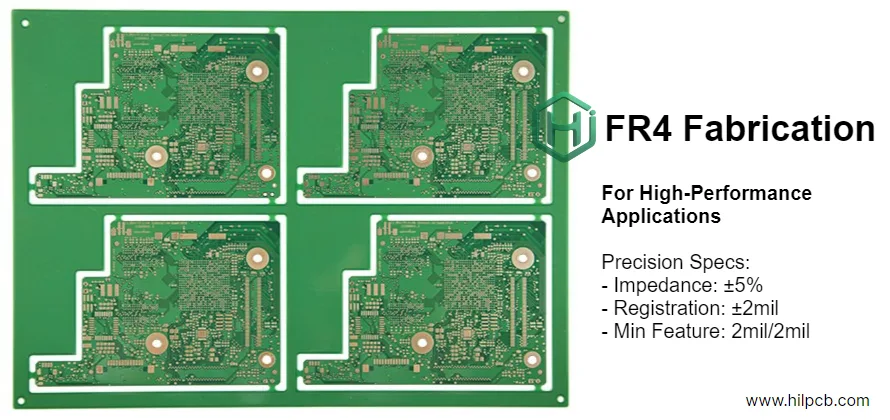

| Мин. линия / зазор | 3 mil / 3 mil | 2 mil / 2 mil |

| Мин. размер отверстия | 0,2 мм (механическое) | 0,1 мм (лазерное микроотверстие) |

| Поверхностная отделка | ENIG, HASL, Иммерсионное серебро, Иммерсионное олово | Индивидуальная отделка |

| Контроль импеданса | ±10% стандарт | ±5% точность |

| Паяльная маска | Зеленая, Черная, Белая, Синяя, Красная | Индивидуальные цвета |

Мы следуем строгим стандартам IPC, чтобы обеспечить стабильное качество на всех этапах производства PCB FR4. Каждая партия проходит автоматический оптический контроль (АОК), электрические испытания и проверку импеданса. Подробнее о нашем процессе изготовления на Производство PCB.

Выбор правильного материала FR4 для высококачественного производства PCB

Выбор подходящего материала FR4 является наиболее критическим шагом для обеспечения надежной работы вашей PCB при соблюдении бюджета. Не все ламинаты FR4 одинаковы — небольшие различия в температуре стеклования (Tg), диэлектрической проницаемости (Dk) и коэффициенте потерь (Df) могут существенно повлиять на целостность сигнала, стабильность пайки и общую надежность.

1. Стандартный FR4 против Высокотемпературного (High-Tg) FR4

Стандартный FR4 (Tg 130–140°C) хорошо подходит для простых потребительских продуктов и сред с низким нагревом. Если ваша конструкция подвергается бессвинцовой пайке, непрерывному высокому току или расширенным термическим циклам, вам следует выбрать Высокотемпературный FR4 (Tg ≥ 170°C).** Материалы High-Tg предлагают:

- Лучшую термостойкость во время оплавления

- Сниженный риск расслоения и коробления

- Улучшенную размерную стабильность для многослойных конструкций и HDI PCB

2. Толщина FR4 и оптимизация stack-up'а

Толщина платы напрямую влияет на импеданс и механическую стабильность.

- Типичная толщина: 1,6 мм

- Тонкий FR4 (≤1,0 мм): Идеален для компактных носимых устройств или модулей

- Толстый FR4 (≥2,0 мм): Лучший для силовых плат и механической жесткости

Наша инженерная команда может помочь вам настроить stack-up слоев, чтобы сбалансировать пространство для трассировки сигналов, толщину меди и контроль импеданса. Вы также можете изучить наши опции многослойных PCB для высокоскоростных или мощных конструкций.

3. Вес меди и токопроводящая способность

При планировании изготовления FR4 выбор правильной толщины меди имеет решающее значение для управления теплом и подачи питания:

- Медь 1 oz: Стандарт для сигнальных и слаботочных слоев

- Медь 2 oz: Улучшенная токопроводящая способность

- Медь 3–4 oz (тяжелая медь): Подходит для силовых или автомобильных применений

Конструкции с тяжелой медью также должны корректировать минимальную ширину дорожки и зазор, чтобы избежать перетравливания и сохранить технологичность.

4. Балансирование стоимости и производительности

Оптимизация затрат при производстве PCB FR4 заключается не только в выборе самого дешевого материала. Правильный поставщик может помочь вам найти золотую середину между стоимостью, производительностью и надежностью, путем:

- Выбора материалов, доступных на местном складе, для сокращения времени поставки

- Проектирования стандартных размеров панелей для повышения выхода изготовления

- Упрощения структур переходных отверстий, если не требуется высокая плотность трассировки

- Выбора экономичных покрытий, таких как Иммерсионное олово или HASL, когда ENIG не является обязательным

Наша команда специализируется на инженерно-ориентированном снижении затрат — без ущерба для качества или стабильности платы.

5. Избегание распространенных ошибок при заказе PCB FR4

Прежде чем подтвердить ваш заказ, проверьте эти ключевые детали, чтобы предотвратить производственные проблемы:

- Отсутствующие или несогласованные целевые значения импеданса в файлах проекта

- Неправильные спецификации толщины меди между слоями

- Несоответствие между поверхностной отделкой и температурным профилем сборки

- Отсутствие допуска на панелизацию и инструментальные отверстия

Мы проверяем каждый файл перед производством в рамках нашего бесплатного DFM-анализа, гарантируя, что ваша PCB FR4 будет производимой и готовой к сборке с первого запуска.

Ищете наиболее подходящий материал FR4 для вашей конструкции? Получите бесплатную инженерную проверку + расценку от нашей команды в течение 24 часов → Запросить расценку

Услуги сборки PCB FR4 (Полный цикл PCBA)

Мы не только изготавливаем PCB, но и предоставляем полные решения по сборке PCB. Наша услуга "все-в-одном" PCB + PCBA включает:

- SMT и выводной монтаж

- Установка компонентов BGA, QFN и с мелким шагом

- Рентгеновский контроль и функциональное тестирование

- Поставка компонентов от авторизованных дистрибьюторов

- Быстрое прототипирование и выполнение малых партий

Объединяя изготовление FR4 и сборку под одной крышей, мы минимизируем пробелы в коммуникации, сокращаем сроки выполнения и обеспечиваем согласованность конструкции.

Как оптимизировать стоимость и сроки изготовления FR4

- Упростите количество слоев, если возможно; меньшее количество слоев снижает стоимость ламинации.

- Выбирайте стандартную толщину платы (1,6 мм FR4) для использования складских материалов.

- Держите допуск импеданса within ±10%, если нет строгих требований.

- Выбирайте экономичные покрытия поверхности, такие как Иммерсионное олово или HASL, когда применимо.

- Эффективно панелизируйте платы для повышения выхода производства и пропускной способности SMT.

Типичное время производства для плат FR4:

- Прототип: 5–7 дней

- HDI или сложные многослойные: 10–12 дней

- Объемные заказы: 12–15 дней

Обеспечение качества и сертификаты

Все наши PCB FR4 изготавливаются в соответствии с:

- IPC-6012 / IPC-A-600 (Класс 2 & Класс 3)

- Стандарты ISO 9001, IATF 16949, RoHS и REACH

- 100% электрические испытания и проверка импеданса

- Опциональный поперечный срез и микроанализ для критических сборок

С нашим интегрированным рабочим процессом производства PCB и сборки вы можете ожидать стабильного качества и полной прослеживаемости от сырья до готового продукта.

Почему выбирают нас для изготовления и сборки FR4

- ✅ Решение "все-в-одном": Изготовление PCB FR4 + сборка компонентов

- ✅ Быстрое выполнение: От быстрого прототипирования до массового производства

- ✅ Инженерная поддержка: Консультации по DFM/DFT и импедансу

- ✅ Сертифицированное качество: Стандарты IPC, ISO и IATF

- ✅ Глобальная доставка: Своевременная отправка по всему миру

У нас есть многолетний опыт поддержки клиентов от стартапов до OEM-производителей, предоставляя стабильные платы FR4, которые соответствуют как электрическим, так и механическим ожиданиям.

Получите быстрый расчет для вашего проекта изготовления FR4

Готовы начать ваш следующий проект? Загрузите ваши Gerber-файлы и BOM, чтобы получить детальный расчет и инженерную проверку в течение 24 часов.

👉 Запросить расчет Изучите наши полные возможности: Производство PCB | Многослойные PCB | HDI PCB

Часто задаваемые вопросы

В чем разница между изготовлением Класса 2 и Класса 3? Класс 3 требует более жестких допусков, дополнительных точек контроля и более строгих критериев приемки, чем Класс 2. Класс 3 предназначен для применений с высокой надежностью, где критически важны extended срок службы и continued производительность (медицина, аэрокосмическая отрасль). Класс 2 — для общей электроники. Класс 3 обычно добавляет 20-30% к стоимости.

Можно ли смешивать разный вес меди на одной PCB? Да, смешанная медная конструкция распространена. Обычно внешние слои используют медь 1oz для мелких элементов, а внутренние силовые слои используют 2-3oz для проведения тока. Это требует тщательного контроля процесса во время изготовления, но обеспечивает оптимальную производительность.

Насколько точно вы можете выдерживать допуск импеданса? Стандартный допуск импеданса составляет ±10%. Мы регулярно достигаем ±7-8% в производственных сериях. Для критических применений мы можем ориентироваться на ±5% с материалами с контролируемой Dk и более жестким контролем процесса. Более жесткий, чем ±5%, становится все более трудным и дорогостоящим с FR4 из-за присущей изменчивости материала.

Каких сроков выполнения следует ожидать для прецизионного изготовления FR4? Количества прототипов: 5-7 дней для стандартной сложности, 10-12 дней для HDI или сложных многослойных. Производство: обычно 12-15 дней. Сложные конструкции со многими слоями или специальными процессами могут потребовать дополнительного времени для разработки процесса.

Предоставляете ли вы анализ отказов для проблем надежности? Да, мы поддерживаем возможность микросекционного анализа и можем исследовать отказы в полевых условиях. Мы предоставляем подробную фото-документацию, анализ поперечного сечения и рекомендации по корневой причине. Понимание режимов отказов помогает улучшить как процессы проектирования, так и производства.