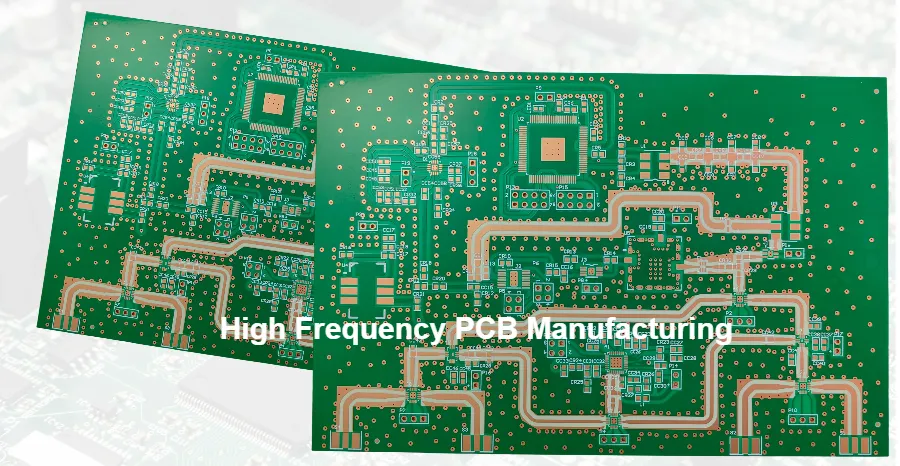

Изготовление высокочастотных печатных плат для радиочастотных и СВЧ-приложений требует исключительной точности, специализированного оборудования и строгого контроля процессов, что значительно превышает стандартные требования к производству печатных плат. При рабочих частотах от 1 ГГц до более 100 ГГц в современных системах 5G и радиолокационных системах каждый аспект производственного процесса — от обработки материалов до финального контроля — напрямую влияет на электрические характеристики и целостность сигнала.

Профессиональные производители RF-плат должны соблюдать допуски импеданса в пределах ±3%, достигать диэлектрических потерь ниже 0,002 и контролировать точность размеров до ±25 мкм при работе с такими сложными материалами, как PTFE-композиты и керамические наполнители. Это подробное руководство исследует передовые производственные технологии, специализированное оборудование и системы качества, необходимые для производства высокопроизводительных RF/СВЧ-плат, соответствующих строгим требованиям аэрокосмической, оборонной, телекоммуникационной отраслей и автомобильных радаров.

Понимание сложностей обработки PTFE и высокочастотных материалов

Основой успешного производства высокочастотных печатных плат является понимание уникальных свойств и требований к обработке RF-материалов. В отличие от обычного FR4, материалы на основе PTFE обладают низкой поверхностной энергией, высокими коэффициентами теплового расширения и мягкими механическими свойствами, что требует принципиально иного подхода к обработке.

Поведение материалов в процессе обработки

PTFE-субстраты подвергаются значительным изменениям размеров при термическом циклировании, с коэффициентами теплового расширения (КТР) в 3-4 раза выше, чем у FR4 по оси Z. Эта характеристика требует модифицированных циклов ламинации с пониженным давлением (50-150 PSI против 200-400 PSI для FR4), контролируемыми темпами нагрева не более 3°C/минуту, увеличенными периодами охлаждения для предотвращения коробления, вызванного напряжением, и специализированной оснастки для учета движения материала.

Критические параметры обработки

| Тип материала | Пиковая температура | Диапазон давления | Время выдержки | Скорость охлаждения |

|---|---|---|---|---|

| PTFE с тканым стеклом | 240-280°C | 50-100 PSI | 60-90 мин | <3°C/мин |

| Керамический PTFE | 260-300°C | 100-150 PSI | 45-75 мин | <5°C/мин |

| Углеводородный | 180-220°C | 150-250 PSI | 30-60 мин | <8°C/мин |

| LCP | 280-320°C | 200-300 PSI | 90-120 мин | <2°C/мин |

| Производственные помещения должны поддерживать точный контроль окружающей среды с температурой 20±2°C и относительной влажностью ниже 50%, чтобы предотвратить поглощение влаги, которое может вызвать расслоение во время высокотемпературной обработки. |

Передовые технологии ламинации для RF-подложек

Системы сплавного соединения для материалов PTFE

Современная технология сплавного соединения устраняет традиционные адгезивные препреги, достигая превосходных электрических характеристик за счет прямого молекулярного соединения PTFE с PTFE. Этот революционный процесс изменил подход производителей к многослойным печатным платам для требовательных RF-приложений.

Спецификации и требования к оборудованию:

- Гидравлические прессы с вакуумным assist и равномерностью температуры ±1°C

- Профилирование давления в реальном времени с 16+ независимыми зонами

- Возможность работы в атмосфере азота для предотвращения окисления

- Автоматическая регистрация данных для валидации процесса

Цикл сплавного соединения состоит из четырех критических фаз, которые должны точно контролироваться. Во время фазы вакуумирования (0-30 минут) система достигает уровня вакуума -28 до -29,5" рт. ст. при повышении температуры от окружающей до 150°C, устраняя пустоты и удаляя влагу. Фаза молекулярной активации (30-90 минут) повышает температуру до 280-320°C в зависимости от спецификаций материала, с постепенным увеличением давления до 100 PSI в атмосфере азота. Фаза соединения (90-150 минут) поддерживает стабильную температуру в пределах ±2°C и давление в пределах ±5 PSI, пока происходит взаимная диффузия молекулярных цепей. Наконец, фаза контролируемого охлаждения (150-240 минут) снижает температуру с максимальной скоростью 2-3°C/минуту с поэтапным сбросом давления, обеспечивая охлаждение панели ниже 50°C перед извлечением.

Последовательная ламинация для сложных многослойных структур

Сложные многослойные конструкции требуют процессов последовательного наращивания для сохранения точности совмещения слоев и предотвращения деградации материала. Рассмотрим конструкцию 8-слойной RF-платы:

Шаг 1: Подготовка сердечника (Слои 3-6) Процесс начинается с материала RO4003C толщиной 0,508 мм, используя стандартные параметры ламинации для достижения точности совмещения ±25 мкм. Это формирует стабильную основу для последующих слоев.

Шаг 2: Последовательное добавление (Слои 2,7) Препрег RO4450F соединяет следующие слои при пониженной температуре (максимум 220°C), чтобы предотвратить деградацию материала сердечника. Системы CCD-камер обеспечивают точное выравнивание в течение всего процесса.

Шаг 3: Ламинация внешних слоев (Слои 1,8) Финальная ламинация добавляет медную фольгу 1/2 oz, достигая общей толщины 2,36 мм ±0,05 мм с подтверждением импеданса 50Ω ±2Ω.

Технологии прецизионного сверления и формирования отверстий

Лазерные системы сверления для микропереходов

Высокочастотные приложения всё чаще используют технологию HDI PCB с лазерными микропереходами для улучшения целостности сигнала. Внедрение УФ-лазерных систем произвело революцию в формировании микропереходов в RF-подложках.

Параметры УФ-лазерной системы: Современные системы используют лазеры с длиной волны 355 нм (третья гармоника Nd:YAG) и длительностью импульса 15-25 наносекунд, обеспечивая регулируемую энергию импульса 0,1-2,0 мДж. Качество пучка поддерживается на уровне M² < 1,3 с точностью позиционирования ±10 мкм, что критично для точного размещения переходов в плотных RF-цепях.

Оптимизация сверления для конкретных материалов:

Для материалов на основе PTFE: Плотность мощности составляет 5-8 Дж/см² при частоте импульсов 10-20 кГц. Спиральная схема сверления обеспечивает чистые боковые стенки, а послесверлительная очистка использует только плазму, избегая химического удаления смолы, которое может повредить подложку.

Для керамических наполненных подложек: Более высокая плотность мощности 10-15 Дж/см² компенсирует твёрдость материала, а сниженная частота импульсов 5-10 кГц предотвращает чрезмерный нагрев. Стратегия многопроходного сверления с удалением загрязнений между проходами обеспечивает стабильное качество отверстий.

Контролируемое сверление на заданную глубину и обратное сверление

Обратное сверление устраняет остатки переходов, вызывающие резонансы на высоких частотах, что требует исключительной точности контроля глубины. Современные CNC-системы интегрируют несколько технологий измерения для достижения беспрецедентной точности.

Реализация продвинутого контроля глубины:

Система использует оптические энкодеры с разрешением 0,1 мкм, акустический мониторинг для обнаружения пробития, автоматическую компенсацию длины инструмента и контроль с обратной связью по усилию в реальном времени. Такой мультисенсорный подход обеспечивает стабильную точность глубины для тысяч отверстий.

Требования к длине остатка перехода в зависимости от частоты:

- Выше 20 ГГц: Максимальная длина остатка 0,25 мм

- 10-20 ГГц: Максимальная длина остатка 0,50 мм

- 5-10 ГГц: Максимальная длина остатка 1,00 мм

- Ниже 5 ГГц: Максимальная длина остатка 2,00 мм

Валидация процесса включает кросс-секционный анализ 5% обратно просверленных переходов, со 100% inline-измерением с помощью лазерных систем измерения глубины с точностью ±10 мкм.

Процессы металлизации для высокочастотных материалов

Революционные технологии обработки поверхности

Низкая поверхностная энергия материалов PTFE (18-20 дин/см) требует агрессивной модификации поверхности для достижения надёжной адгезии меди. Последние достижения в технологии атмосферной плазмы предлагают значительные преимущества по сравнению с традиционным натриевым травлением.

Системы обработки атмосферной плазмой:

Современные плазменные системы работают с тщательно контролируемым составом газовых смесей Аргон/Кислород/Азот, обеспечивая плотность мощности 100-200 Вт/см² при скорости обработки 0,5-2,0 м/мин. Этот процесс увеличивает поверхностную энергию до >45 дин/см без экологических рисков влажной химии.

Контроль качества использует несколько аналитических методик:

- Измерение краевого угла смачивания требует значения <30° для обеспечения адекватного смачивания

- Тестирование чернилами Дайна подтверждает поверхностную энергию >42 дин/см

- Рентгеновская фотоэлектронная спектроскопия (XPS) подтверждает модификации поверхностной химии

- Атомно-силовая микроскопия (AFM) обеспечивает шероховатость поверхности Ra 0,5-1,0 мкм

Прямая металлизация: будущее нанесения меди

Перспективные технологии проводящих полимеров устраняют традиционную химическую медь, предлагая превосходные характеристики для высокочастотных применений.

Трехэтапный процесс прямой металлизации:

Этап подготовки (2-3 минуты): Слабый щелочной раствор модифицирует поверхностный заряд при 40-45°C, подготавливая подложку для адгезии полимера.

Нанесение полимера (3-5 минут): Проводящий полимер формирует слой толщиной 40-60 нм с поверхностным сопротивлением <1000 Ом/квадрат, создавая проводящий затравочный слой для последующего осаждения.

Гальваническое покрытие (немедленно): Прямое нанесение меди начинается при 1-2 ASF, увеличиваясь до 20 ASF в течение 10 минут для оптимальной структуры зерна.

Эта технология устраняет магнитные частицы, которые могут влиять на высокочастотные характеристики, обеспечивает равномерное покрытие в отверстиях с высоким коэффициентом формы, сокращает время обработки на 40% и соответствует строгим экологическим нормам.

Совершенство в производстве контролируемого импеданса

Мониторинг и контроль импеданса в реальном времени

Современное производство включает системы встроенного измерения импеданса, обеспечивающие немедленную обратную связь и позволяющие вносить корректировки в реальном времени для соблюдения спецификаций.

Архитектура автоматизированной тестовой системы:

Система интегрирует TDR-блоки с временем нарастания 35 пс и разрешением 0,1 Ом, роботизированные пробные станции с точностью позиционирования ±12 мкм, комплексные системы баз данных для построения SPC-карт и алгоритмы обратной связи для автоматической корректировки процесса.

Процесс с встроенным тестированием:

Каждая панель поступает на тестовую станцию, где сканирование штрих-кода идентифицирует конкретный дизайн. База данных запрашивает соответствующие тестовые параметры, загружая соответствующую программу. Автоматизированные зонды контактируют с назначенными тестовыми точками, выполняя TDR-измерения за секунды. Результаты немедленно обновляют контрольные карты, инициируя корректировки процесса при приближении измерений к контрольным пределам.

Интеллектуальная компенсация процесса

Сложные алгоритмы предсказывают и компенсируют вариации процесса, обеспечивая стабильный импеданс в течение всего производственного цикла.

Пример компенсации фактора травления:

Для целевой ширины дорожки 0,381 мм (15 мил) с измеренным фактором травления 2,5:1 и толщиной меди 35 мкм:

- Базовая ширина: 0,381 мм

- Компенсация травления: 2 × 35 мкм × 0,8 = 0,056 мм

- Корректировка чертежа: 0,381 + 0,056 = 0,437 мм

- Итоговая достигнутая ширина: 0,381 мм ±0,025 мм

Система поддерживает историческую базу данных более 10 000 измерений, используя машинное обучение для прогнозирования оптимальных значений компенсации на основе текущих химических условий, толщины меди и характеристик подложки.

Обеспечение качества с помощью передовой метрологии

Революция 3D автоматизированного оптического контроля

Современные системы автоматизированного оптического контроля (АОИ) нового поколения обеспечивают всестороннюю проверку размеров с беспрецедентной точностью:

Возможности системы:

- Разрешение: 0,5 мкм по осям X/Y, 0,1 мкм по оси Z

- Поле зрения: 50 мм × 50 мм за один захват

- Скорость измерений: пропускная способность 100 см²/сек

- Плотность данных: >10 миллионов точек измерений на панель

Эти системы измеряют ширину/расстояние между дорожками с точностью ±1 мкм, выполняют бесконтактное измерение толщины меди, обнаруживают смещение паяльной маски в пределах ±5 мкм и рассчитывают параметры шероховатости поверхности (Ra, Rz) для анализа целостности сигнала.

Комплексные протоколы электрических испытаний

Интеграция анализатора цепей для проверки ВЧ-характеристик:

Производственные испытания выходят за рамки традиционных проверок целостности и изоляции, включая полную характеристику S-параметров:

- Диапазон частот: от 10 МГц до 40 ГГц

- Калибровка: метод SOLT с эталонами проверки

- Тестовые структуры: специальные образцы для потерь и импеданса

- Анализ данных: автоматическое определение прохождения/непрохождения с детализированным отчетом

Испытания в условиях экстремальных воздействий:

Протоколы квалификации подтверждают работоспособность в экстремальных условиях:

- Термоциклирование: от -55°C до +125°C, минимум 500 циклов

- Устойчивость к влажности: 85°C/85% относительной влажности в течение 1000 часов

- Термоудар: погружение в припой при 288°C на 10 секунд

- Вибрационные испытания: соответствие стандарту MIL-STD-810G

Совершенство производства для специализированных применений

Требования к инфраструктуре 5G

Производство печатных плат для 5G требует исключительной точности как для диапазонов ниже 6 ГГц, так и для миллиметровых волн:

Характеристики для диапазона ниже 6 ГГц:

- Контроль импеданса: допуск ±3%

- Тангенс угла потерь: <0,005 на рабочей частоте

- Длина остатка переходного отверстия: максимум <1 мм

- Совмещение слоев: ±50 мкм

Проблемы миллиметрового диапазона (24-40 ГГц):

- Шероховатость поверхности: <1 мкм Rz

- Контроль импеданса: допуск ±2%

- Устранение остатков переходных отверстий: обязательное обратное сверление

- Равномерность толщины меди: максимальное отклонение ±10%

Производство автомобильных радаров

Системы автомобильных радаров на 77 ГГц представляют уникальные производственные задачи:

Критические требования:

- Стабильность материала: работа от -40°C до +150°C

- Устойчивость к вибрациям: соответствие стандарту IATF 16949

- Долговременная надежность: срок службы 15 лет

- Оптимизация затрат: возможность массового производства

Производственные процессы должны учитывать эти требования при сохранении более строгих электрических характеристик по сравнению с традиционными ВЧ-приложениями.

Соответствие экологическим нормам и устойчивое развитие

Инициативы экологичного производства

Современное производство высокочастотных печатных плат все больше уделяет внимание экологической ответственности:

Стратегии сокращения отходов:

- Замкнутый цикл водопользования: повторное использование 95% воды

- Восстановление меди: электроэкстракция из травильных растворов

- Переработка PTFE: термическая деполимеризация и повторное использование

- Оптимизация энергопотребления: рекуперация тепла от ламинационных прессов

Управление химическими веществами:

- Внедрение бессвинцового покрытия HASL для соответствия RoHS

- Исключение соединений PFOS/PFOA

- Снижение расхода химикатов за счет оптимизации процессов

- Цель нулевого сброса опасных материалов

Почему стоит выбрать HILPCB для производства высокочастотных печатных плат

HILPCB сочетает многолетний опыт RF-производства с современным оборудованием и комплексными системами качества:

Производственные возможности:

- Обработка PTFE со специализированным оборудованием для ламинации

- Лазерное сверление для технологии микроотверстий HDI

- Контролируемый импеданс с допуском ±3%

- Обратное сверление с точностью глубины ±25 мкм

- Последовательная ламинация для сложных многослойных плат

Сертификаты качества:

- Система менеджмента качества ISO 9001:2015

- Класс исполнения IPC-A-600 Class 3

- Квалификация AS9100D для аэрокосмической отрасли

- Сертификация IATF 16949 для автомобильной промышленности

Техническая поддержка:

- Анализ и оптимизация DFM

- Консультации по выбору материалов

- Помощь в проектировании слоев

- Моделирование и прогнозирование импеданса