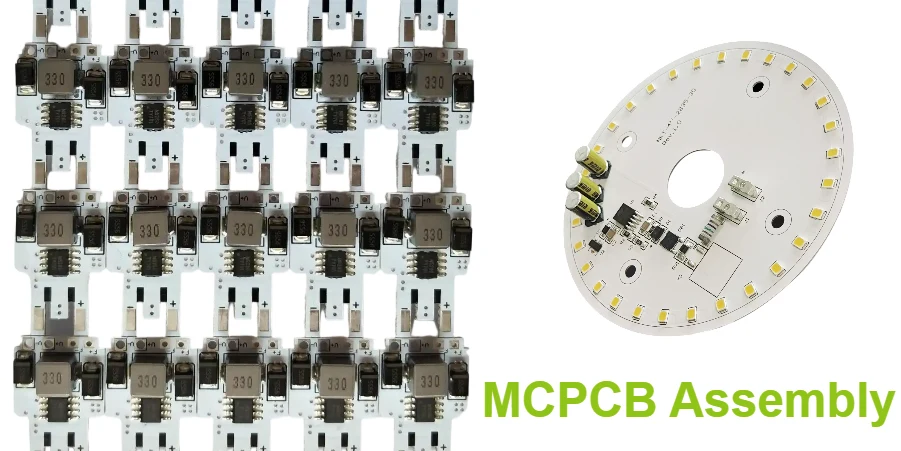

На заводе Highleap PCB мы предоставляем комплексные услуги по сборке печатных плат на металлической основе (MCPCB), разработанные для самых требовательных электронных приложений. Наша экспертиза выходит далеко за рамки светодиодов и автомобильных плат — мы поддерживаем промышленные энергосистемы, возобновляемую энергетику, телекоммуникационную инфраструктуру, медицинскую электронику, аэрокосмическую отрасль и потребительские устройства. Сочетая специализированное оборудование, передовые процессы управления теплом и многолетний инженерный опыт, мы обеспечиваем сборку, соответствующую строгим требованиям к производительности и надежности.

Это полное руководство исследует методы сборки MCPCB, стратегии оптимизации процессов, практики контроля качества и решения, ориентированные на применение, гарантируя, что производители могут достичь стабильных результатов в широком спектре мощных и термически сложных конструкций.

Понимание сложностей сборки MCPCB

Сборка печатных плат на металлической основе представляет уникальные сложности по сравнению с традиционной сборкой на FR-4, требуя специализированных процессов и адаптации оборудования. Высокая теплопроводность металлической подложки, обеспечивающая отличное рассеивание тепла во время работы, создает сложности при сборке, требующие тщательного контроля процесса.

Учет тепловой массы: Алюминиевая или медная подложка действует как массивный радиатор во время пайки, требуя модифицированных профилей оплавления и увеличенной тепловой энергии. Стандартные параметры оплавления не обеспечивают правильного формирования паяных соединений из-за быстрого рассеивания тепла. Предварительный нагрев становится критически важным для выравнивания температуры по всей плате. Нагрев с нижней стороны компенсирует поглощение тепла подложкой. Увеличенные зоны выдержки обеспечивают равномерное распределение температуры перед оплавлением.

Проблемы совместимости материалов: Металлические подложки расширяются иначе, чем компоненты, создавая напряжение во время термических циклов. Несоответствие КТР между алюминием (23 ppm/°C) и керамическими компонентами (6 ppm/°C) требует тщательной разработки процесса. Надежность паяных соединений зависит от управления напряжением через оптимизированную конструкцию контактных площадок. Подливка или краевое склеивание обеспечивают механическое усиление для критических компонентов. Планирование последовательности сборки минимизирует кумулятивные эффекты напряжения.

Требования к подготовке поверхности: Алюминиевые подложки быстро окисляются, требуя специальной обработки и подготовки. Загрязнение поверхности значительно влияет на надежность паяных соединений. Процессы очистки должны удалять окисление без повреждения диэлектрического слоя. Выбор флюса становится критически важным для обеспечения правильного смачивания. Условия хранения и процедуры обращения предотвращают повторное загрязнение перед сборкой.

Сравнение сборки MCPCB и FR-4

| Параметр | Стандартный FR-4 | Алюминиевый MCPCB | Медный MCPCB |

|---|---|---|---|

| Температура предварительного нагрева | 100-120°C | 120-150°C | 140-160°C |

| Время выдержки | 60-90 секунд | 90-120 секунд | 120-150 секунд |

| Пиковая температура | 235-245°C | 245-255°C | 250-260°C |

| Время выше температуры ликвидуса | 45-60 секунд | 60-75 секунд | 65-80 секунд |

| Скорость охлаждения | 2-4°C/сек | 1-3°C/сек | 1-2°C/сек |

Оптимизация нанесения паяльной пасты

Точное нанесение паяльной пасты является основой надежной сборки MCPCB, что требует оптимизированного дизайна трафарета и параметров печати с учетом характеристик подложки.

Рекомендации по дизайну трафарета

Модификации апертур: Увеличенный объем пасты компенсирует поглощение тепла подложкой во время оплавления. Типичное соотношение площади апертур увеличивается на 10-20% по сравнению с конструкциями FR-4. Апертуры в форме "домашней тарелки" и D-образные улучшают высвобождение пасты для компонентов с мелким шагом. Закругленные углы предотвращают задержку пасты, улучшая стабильность печати. Нано-покрытие снижает поверхностное натяжение, повышая эффективность переноса пасты.

Выбор толщины: Стандартные трафареты толщиной 0,12 мм (5 mil) подходят для большинства применений MCPCB. Ступенчатые трафареты позволяют размещать смешанные технологии компонентов на одной плате. Толщина 0,15 мм (6 mil) обеспечивает дополнительное количество пасты для компонентов с высокой тепловой массой. Лазерная резка апертур гарантирует гладкие стенки, минимизируя задержку пасты. Гальванические трафареты обеспечивают превосходную точность для применений с мелким шагом.

Параметры процесса печати

Настройка оборудования: Регулировка давления ракеля компенсирует различия в жесткости подложки. Уменьшение скорости печати (20-40 мм/с) улучшает стабильность переноса пасты. Оптимизация скорости отделения предотвращает растяжение или разрыв пасты. Опорные приспособления предотвращают изгиб подложки во время печати. Автоматическая очистка трафарета поддерживает качество печати в течение производственного цикла.

Выбор пасты: Составы флюса без очистки предотвращают повреждение подложки, связанное с очисткой. Порошок типа 4 или 5 улучшает четкость печати мелких элементов. Увеличенное время открытия позволяет адаптироваться к более длительным процессам сборки. Бесгалогенные варианты соответствуют экологическим требованиям. Термическая стабильность обеспечивает стабильную работу при расширенных профилях.

Стратегии размещения компонентов

Точное размещение компонентов на подложках MCPCB требует учета теплового расширения, усилия размещения и требований к адгезии, характерных для плат с металлическим сердечником.

Оптимизация Pick and Place

Конфигурация оборудования: Калибровка системы визуализации учитывает вариации отражательной способности подложки. Регулировка усилия размещения предотвращает повреждение компонентов или подложки. Выбор сопла позволяет работать с различными компонентами, минимизируя переналадку. Оптимизация распознавания меток обрабатывает разные цвета подложки. Датчик высоты компонентов обеспечивает точное позиционирование по оси Z.

Точность размещения: Глобальные метки на углах подложки максимизируют точность коррекции. Локальные метки рядом с критическими компонентами улучшают размещение с мелким шагом. Компенсация коробления панелей поддерживает точность на больших подложках. Термостабилизированные головки размещения предотвращают тепловой дрейф. Статистический контроль процесса отслеживает и поддерживает точность размещения.

Нанесение адгезива

Термическое управление: Теплопроводящие адгезивы улучшают теплоотвод для критических компонентов. Шаблоны нанесения оптимизируют покрытие, минимизируя расход материала. Профили отверждения балансируют прочность адгезии с производственной производительностью. Варианты с УФ-отверждением позволяют осуществлять выборочное склеивание без термического напряжения. Совместимость с переработкой обеспечивает возможность обслуживания при необходимости. Методы нанесения: Струйное дозирование обеспечивает точное, бесконтактное нанесение клея. Пин-трансфер гарантирует одинаковый размер точек для чип-компонентов. Трафаретная печать позволяет наносить подложку на большие площади. Игольчатое дозирование подходит для компонентов с нестандартной геометрией. Автоматизированный контроль проверяет нанесение клея перед установкой компонентов.

Оптимизация профиля пайки оплавлением

Зона предварительного нагрева

- Скорость нагрева: максимум 1,5-2°C/сек

- Цель: 150°C для алюминиевых подложек

- Длительность: обычно 90-120 секунд

- Нагрев снизу: 60-70% от верхних зон

Зона выдержки

- Температура: диапазон 150-180°C

- Длительность: минимум 60-90 секунд

- Оптимизация активации флюса

- Критически важна температурная стабилизация

Зона оплавления

- Пик: 245-255°C для SAC305

- Время выше ликвидуса: 60-75 секунд

- Выдержка на пике: 10-20 секунд

- Рекомендуется азотная атмосфера

Зона охлаждения

- Скорость: максимум 2-3°C/сек

- Постепенное охлаждение предотвращает напряжения

- Температура на выходе: <40°C

- Принудительное охлаждение тщательно контролируется

Проверка профиля с помощью термопрофилирующих систем необходима для валидации процесса

Селективная пайка для MCPCB

Селективная пайка обеспечивает точный монтаж компонентов со сквозными отверстиями на подложках MCPCB, решая проблемы традиционной волновой пайки с металлическими сердечниками.

Преимущества процесса

Терморегулирование: Локальный нагрев минимизирует термические напряжения подложки. Программируемый предварительный нагрев предотвращает тепловой удар. Точный контроль времени выдержки обеспечивает полное заполнение отверстий. Многоточечный температурный мониторинг поддерживает контроль процесса. Азотная атмосфера улучшает смачиваемость и снижает окисление.

Гибкость: Индивидуальное программирование соединений учитывает разную тепловую массу. Возможность использования нескольких типов флюса и припоя на одной плате. Параметры, специфичные для компонентов, оптимизируют каждое соединение. Отсутствие необходимости в маскировании сокращает время подготовки. Минимальное термическое воздействие на соседние SMT-компоненты.

Рекомендации по реализации

Нанесение флюса: Распыление флюса обеспечивает равномерное покрытие при минимальном расходе. Капельное нанесение позволяет точно контролировать применение. Время и температура активации флюса оптимизируют смачиваемость. Безотмывочные составы исключают очистку после пайки. Проверка совместимости предотвращает деградацию подложки.

Параметры пайки: Температура припоя 260-280°C для бессвинцовых применений. Время контакта обычно 2-4 секунды на соединение. Расход азота 15-20 л/мин для предотвращения окисления. Регулировка высоты волны обеспечивает полное заполнение отверстий. Антимостовые функции предотвращают короткие замыкания.

Контроль качества и инспекция

Комплексный контроль качества на протяжении всего процесса сборки MCPCB гарантирует надежность и производительность, соответствующие требованиям заказчика.

Мониторинг в процессе

Инспекция паяльной пасты (SPI): 3D-измерение подтверждает объем и распределение пасты. Измерения высоты, площади и объема обеспечивают стабильность. Обратная связь в реальном времени позволяет немедленно корректировать процесс. Статистический анализ выявляет отклонения до возникновения дефектов. Замкнутая связь с принтером оптимизирует параметры.

Автоматическая оптическая инспекция (AOI): Инспекция после установки проверяет положение и ориентацию компонентов. Инспекция после оплавления выявляет дефекты пайки и проблемы компонентов. 3D AOI обеспечивает улучшенное обнаружение дефектов. Снижение ложных вызовов за счет оптимизированного программирования и освещения. Сбор статистических данных позволяет непрерывно улучшать процесс.

Функциональное тестирование

Внутрисхемное тестирование (ICT): Электрическая проверка подтверждает функциональность схемы. Измерение значений компонентов подтверждает точность сборки. Граничное сканирование для сложных цифровых схем. Летающий зонд для прототипов и мелкосерийного производства. Тепловое тестирование подтверждает эффективность отвода тепла.

Испытания на надежность: Термоциклирование подтверждает надежность паяных соединений. Циклирование мощности проверяет эффективность терморегулирования. Вибрационные испытания обеспечивают механическую целостность. Экологический стресс-тест выявляет ранние отказы. Ускоренные испытания на долговечность прогнозируют долгосрочную надежность.

Спецификации сборки LED MCPCB

Поддерживаемые типы LED

SMD LEDs: 3528, 5050, 5730, 2835

Высокая мощность: 1W, 3W, 5W, 10W

COB: Массивы 10W-300W

UV/IR: Доступна специальная обработка

Термоинтерфейс

Типы TIM: Паста, прокладка, клей

Теплопроводность: Варианты 1-8 Вт/м·К

Толщина: Контролируемая 50-200 мкм

Покрытие: >95% контактной площади

Стандарты качества

IPC-A-610: Сборка класса 2/3

J-STD-001: Требования к пайке

Инспекция: 100% AOI + функциональная

Отслеживаемость: Полный контроль партий

Производственные мощности

SMT линии: 8 высокоскоростных линий

Мощность: 50 млн компонентов/месяц

Минимум: 1 прототип

Максимум: Производство 100K+

Передовые технологии сборки

Новые технологии и передовые процессы расширяют возможности сборки MCPCB, удовлетворяя все более сложные требования.

Пайка в паровой фазе

Преимущества процесса: Равномерный нагрев независимо от массы или цвета компонента. Максимальная температура ограничена точкой кипения жидкости. Беспористые паяные соединения благодаря контролируемой атмосфере. Сниженное окисление в инертной паровой среде. Возможность более низких пиковых температур по сравнению с конвекцией.

Применение MCPCB: Большие алюминиевые подложки со значительной тепловой массой. Сборки с большим количеством слоев и различной плотностью меди. Платы смешанных технологий с разнообразными типами компонентов. Приложения, чувствительные к порам, требующие превосходного качества соединений. Термочувствительные компоненты, требующие минимальных термических нагрузок.

Лазерная пайка

Селективная обработка: Бесконтактный локальный нагрев сохраняет целостность подложки. Программируемая подача энергии оптимизирует каждое соединение. Мониторинг температуры в реальном времени обеспечивает контроль процесса. Минимальное термическое воздействие на соседние компоненты. Автоматизированный контроль проверяет качество соединений.

Прецизионные применения: Компоненты с малым шагом, требующие точного управления энергией. Термочувствительные сборки, требующие минимального теплового воздействия. Ремонт и модификация без влияния на всю сборку. Разработка прототипов с частыми изменениями конструкции. Высоконадежные приложения, требующие стабильного качества соединений.

Рекомендации по проектированию для сборки

Оптимизация конструкций MCPCB для сборки повышает выход годных изделий, снижает затраты и обеспечивает надежное производство.

Оптимизация дизайна контактных площадок

Термические аспекты: Увеличенные размеры площадок компенсируют несоответствие теплового расширения. Терморельефные узоры балансируют пайку и теплоотвод. Конструкции с переходными отверстиями в площадках требуют заполнения для предотвращения утечки припоя. Балансировка меди минимизирует коробление во время сборки. Контактные площадки, определенные паяльной маской, повышают точность позиционирования.

Выбор компонентов: Выбирайте корпуса с совместимыми характеристиками КТР. Учитывайте высоту компонентов для очистки и контроля. Оценивайте температурные характеристики для совместимости с профилем оплавления. Выбирайте уровни чувствительности к влажности, соответствующие процессу. Проверяйте доступность и жизненный цикл для планирования производства.

Дизайн панели

Эффективность производства: Оптимизируйте размер панели под возможности оборудования. Включите технологические отверстия для точного позиционирования. Добавьте метки для выравнивания систем визуального контроля. Реализуйте маркировку бракованных плат для отслеживания в процессе. Проектируйте отламываемые перемычки для легкого разделения.

Доступ для тестирования: Предусмотрите контрольные точки для внутрисхемного тестирования. Обеспечьте доступ щупов для летающего зондового тестирования. Включите цепи граничного сканирования для цифрового тестирования. Добавьте температурные контрольные точки для проверки производительности. Проектируйте под автоматизированную обработку и тестовые приспособления.

Стратегии оптимизации затрат

Баланс качества сборки и экономической эффективности обеспечивает конкурентоспособные решения MCPCB, соответствующие требованиям рынка.

Выбор процесса

Объемные соображения: Ручная сборка для прототипов и сверхмалых объемов. Полуавтоматизированные процессы для малых и средних партий. Полностью автоматизированные линии для массового производства. Гибкие производственные ячейки для требований к разнообразию. Выделенные линии для стабильных продуктов массового производства.

Технологические компромиссы: Оцените трафаретную печать против дозирования для нанесения пасты. Сравните селективную пайку с волновой для сквозных отверстий. Проанализируйте преимущества парофазного оплавления по сравнению с конвекционным. Рассмотрите лазерную пайку против традиционной селективной. Балансируйте уровень автоматизации со сложностью продукта и объемом.

Управление цепочкой поставок

Закупка компонентов: Консолидируйте поставщиков, сокращая накладные расходы. Внедрите управляемый поставщиком инвентарь для стабильных продуктов. Используйте консигнационные программы для высокоценных компонентов. Установите альтернативы для критических компонентов. Контролируйте статус жизненного цикла, предотвращая проблемы устаревания.

Планирование производства: Группируйте аналогичные технологии для максимальной эффективности. Планируйте профилактическое обслуживание, минимизируя простои. Внедрите процедуры быстрой переналадки, сокращая время настройки. Оптимизируйте балансировку линии, улучшая пропускную способность. Используйте прогнозную аналитику для планирования мощностей.

Полноценный партнер по производству MCPCB

Фабрика Highleap PCB предоставляет комплексные услуги по сборке MCPCB от прототипов до массового производства. Наше специализированное оборудование, оптимизированные процессы и опытная команда обеспечивают успешную сборку сложных приложений управления теплом. Мы объединяем изготовление печатных плат с услугами сборки, предоставляя полные комплексные решения, которые упрощают управление цепочкой поставок и ускоряют выход на рынок.

Наш интегрированный подход включает анализ конструкции для выявления потенциальных проблем сборки, закупку материалов с использованием глобальных сетей поставок, разработку процессов для оптимизации параметров под конкретные требования, обеспечение качества для гарантии надежности и производительности, а также постоянное совершенствование для непрерывной оптимизации. Независимо от того, собираем ли мы мощные LED-модули, автомобильную электронику или промышленные энергосистемы, мы обеспечиваем стабильное качество, соответствующее строгим спецификациям. Превратите ваши проекты MCPCB в надежные продукты. Загрузите файлы сборки для комплексной проверки и расчета стоимости. Наша инженерная команда анализирует проекты на технологичность, предлагает оптимизации для снижения затрат и повышения выхода годных изделий, а также предоставляет детализированные расчеты сборки со всеми вариантами. Сотрудничайте с Highleap PCB Factory для превосходной сборки MCPCB, гарантирующей надежную работу ваших терморегулирующих продуктов в сложных условиях эксплуатации.