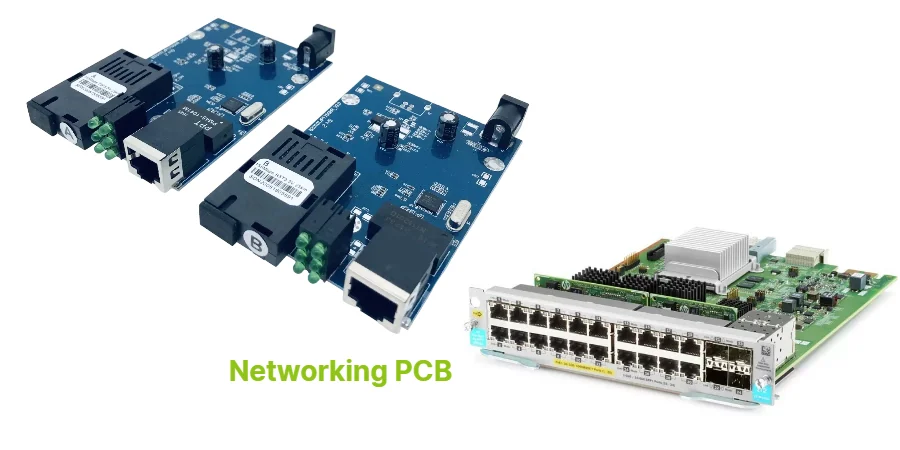

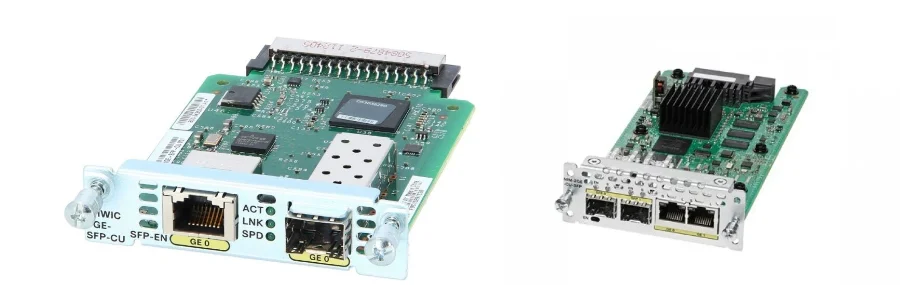

Сетевые печатные платы образуют основу нашего подключенного мира — от корпоративных маршрутизаторов и коммутаторов до телекоммуникационной инфраструктуры и шлюзов IoT. Фабрика печатных плат Highleap (HILPCB) специализируется на производстве и сборке этих сложных плат с акцентом на управление импедансом, контроль EMI и надежную передачу сигналов. Наш опыт помогает инженерам решать задачи, связанные с высокоскоростными цифровыми интерфейсами, совместной работой RF, распределением питания и управлением тепловыми режимами.

Требования к сетевым печатным платам и приоритеты трассировки

Современное сетевое оборудование требует точности в разводке и выборе материалов для сохранения целостности сигнала и электромагнитной совместимости:

Высокоскоростные интерфейсы: Оборудование, поддерживающее Ethernet 1G–400G, структуры SerDes и соединения backplane, требует тщательного согласования длины/фазы, контроля импеданса и управления заглушками переходных отверстий. Наши возможности в области высокочастотных печатных плат обеспечивают надежные каналы с пропускной способностью в несколько Гбит/с.

RF и беспроводные секции: Wi-Fi, 5G, LTE и другие беспроводные технологии требуют особого внимания к проектированию микрополосковых/полосковых линий и выбору материалов. Наше производство печатных плат Rogers поддерживает антенны, фильтры и чувствительные RF-фронтенды.

Многослойные архитектуры: Типичные сетевые платы используют 8–20+ слоев с выделенными земляными слоями и стратегическим соединением переходных отверстий для сохранения целостности сигнала и управления EMI.

Сетевые периферийные устройства: Полные решения часто включают дочерние платы, разводки для корпусов SFP/QSFP, платы распределения питания POE и управляющие модули для гибкой конфигурации продукта.

Критическая практика проектирования: Всегда поддерживайте непрерывные опорные плоскости под высокоскоростными парами, избегайте разрывов земляных слоев на пути сигнала и используйте экранирующие переходные отверстия при смене слоев для контроля EMI.

Выбор материалов и структуры слоев для сетевого оборудования

Выбор материала для сетевых печатных плат требует балансировки между требованиями к производительности и ограничениями по стоимости, чтобы оптимизировать конечный продукт. Большинство проектов выигрывают от гибридного подхода, начиная с высокотемпературного FR-4 в качестве основы для управляющих плоскостей и низкоскоростных интерфейсов. Этот материал обеспечивает отличную термическую стабильность, механическую прочность и приемлемые характеристики сигнала по экономичной цене. Вопрос о необходимости использования премиальных ламинатов зависит в основном от бюджета потерь сигнала и частотных требований. Для каналов Ethernet 10G-100G или чувствительных RF-секций выборочное применение низкопотерьных материалов, таких как Rogers, значительно улучшает характеристики вносимых потерь и качество сигнала, сохраняя при этом общую стоимость платы на управляемом уровне.

Современные HDI-структуры играют ключевую роль в сетевом оборудовании, особенно вокруг плотных компонентов BGA и массивов разъемов. Реализация skip/stacked микропереходов в этих перегруженных областях уменьшает сигнальные заглушки, минимизирует переходы между слоями и создает более чистые каналы трассировки, что улучшает как целостность сигнала, так и выход годных изделий. Выбор финишного покрытия существенно влияет на долгосрочную надежность: ENIG или иммерсионное серебро обеспечивают оптимальное сочетание плоскостности для компонентов с мелким шагом и коррозионной стойкости для разъемных интерфейсов с высоким циклом работы, которые должны сохранять стабильное контактное сопротивление в течение многих лет эксплуатации в различных условиях.

Управление ЭМС представляет особую сложность для сетевых печатных плат, сочетающих высокоскоростные цифровые схемы с беспроводными возможностями. Эффективные стратегии включают использование защитных дорожек и переходных отверстий вокруг шумных секций преобразования питания, создание чистых точек заземления корпуса, избегая образования земляных петель, и тщательную изоляцию экранирующих структур от путей возврата сигнала, за исключением обозначенных точек подключения. Такой комплексный подход к выбору материалов, проектированию слоев и планированию ЭМС гарантирует, что сетевое оборудование будет соответствовать как требованиям производительности, так и нормативным стандартам. Наш онлайн калькулятор импеданса помогает разработчикам согласовывать геометрию дорожек с конкретными параметрами материалов для точного контроля импеданса на всех критических линиях передачи.

Сборка, тестирование и надежность в эксплуатации

Сетевое оборудование часто работает непрерывно в течение многих лет в различных условиях, что требует надежной сборки и всестороннего тестирования:

Продвинутая сборка: Мы работаем с микросхемами ASIC с мелким шагом, специализированными RF-модулями и экранирующими корпусами, используя контролируемые профили оплавления и строгую проверку копланарности на нашем современном сборочном оборудовании.

Комплексный контроль: AOI и рентгеновский контроль скрытых соединений гарантируют качество сборки перед функциональным тестированием.

Функциональная проверка: Мы поддерживаем тестирование установления соединения (1G/10G/100G), тестирование коэффициента ошибок на выборочных портах, тестирование нагрузки POE и тепловое профилирование при заданных условиях воздушного потока.

Документация: Все сборки включают подробные сертификаты материалов, журналы испытаний и отслеживаемость партий для обеспечения качества и соответствия нормативным требованиям.

Повышение надежности: Рекомендуется указывать конформное покрытие для установок с высокой влажностью, проверять контроль пайки клеток SFP/QSFP и реализовывать правильные пути разряда ESD к точкам заземления шасси.

Стоимость, сроки поставки и ключевые аспекты снабжения

Понимание основных факторов стоимости и соответствующее планирование улучшает как производительность, так и бюджетные результаты:

Основные факторы стоимости: Количество слоев, процент материалов с низкими потерями, структуры переходных отверстий HDI, плотность разъемов/клеток и специализированные RF-секции, требующие премиальных ламинатов.

Типичные сроки поставки: Прототипы 7–12 рабочих дней; серийные партии 2–4 недели в зависимости от сложности стека и требований к тестированию.

Чек-лист документации: Подробные заметки по изготовлению, таблицы импеданса, спецификации покрытий, карты обратного сверления (если применимо), зоны исключения RF, точки соединения шасси и подробная матрица тестирования.

Перед завершением проектов используйте наш просмотрщик Gerber для предварительной проверки и сотрудничайте с нашей инженерной командой по выбору стека и материалов, чтобы избежать дорогостоящих доработок.

Почему HILPCB для проектов сетевых PCB

Экспертиза в высокоскоростных и RF-решениях: Доказанный опыт работы с Ethernet-структурами до 400G, компоновкой сосуществования RF и оптимизированными комбинациями материалов, которые контролируют затраты без ущерба для производительности.

Дисциплина производства: Стратегическое использование HDI там, где это приносит пользу, с консервативными допусками в других местах для максимизации выхода продукции и надежности.

Комплексное тестирование: Полная поддержка валидации запуска, тестирования BER на выборочных линиях и тепловой/POE-характеризации для уверенности в готовности к эксплуатации.

Часто задаваемые вопросы

Всегда ли нужны материалы Rogers/PTFE для сетевых PCB?

Нет—многие проекты эффективно используют высокотемпературный FR-4 для цифровых секций и оставляют PCB Rogers или другие материалы с низкими потерями только для RF-частей или исключительно длинных высокоскоростных линий.Как вы обеспечиваете целостность сигнала в плотных массивах разъемов и ASIC?

Мы заранее определяем параметры стека, реализуем разводку через HDI PCB там, где это необходимо, применяем обратное сверление для уменьшения заглушек и проверяем геометрию с помощью нашего калькулятора импеданса.Можете ли вы собирать высокоплотные платы с RF-экранами и BGA-компонентами с мелким шагом?

Да — наши передовые процессы сборки справляются с компонентами с мелким шагом и экранированными секциями с комплексным AOI-контролем, рентгеновской инспекцией и функциональным тестированием.Каковы типичные сроки изготовления прототипов и серийного производства?

Прототипы обычно требуют 7–12 рабочих дней; серийное производство занимает в среднем 2–4 недели в зависимости от количества слоев, требований HDI и спецификаций тестирования.Как вы решаете проблемы EMC и ESD?

Мы проверяем целостность плоскостей, реализацию via fence, защитные дорожки, стратегию экранирования и точки заземления корпуса на этапе DFM, чтобы предотвратить проблемы EMC/ESD до начала производства.Вы производите периферийные продукты для сетевых PCB?

Да — мы регулярно производим дочерние платы, POE-модули питания, интерфейсные платы и управляющие PCB в рамках комплексных сетевых решений.Какую документацию я должен предоставить для эффективного производства?

Включите подробные таблицы импеданса, спецификации покрытий, требования к слоям, параметры обратного сверления, посадочные места разъемов с соответствующими запретными зонами, RF-зоны и требования к функциональному тестированию. Используйте наш просмотрщик Gerber перед окончательной отправкой, чтобы выявить потенциальные производственные проблемы.