Печатная плата спроектирована. Что дальше? Качество сборки определяет, будет ли ваш продукт отгружен вовремя или превратится в кошмар переделок. Один misplaced резистор 0201 в производственной партии из 5000 штук обходится дороже, чем весь заказ на PCB. Ошибки трафарета паяльной пасты создают короткие замыкания под корпусами BGA, которые рентген не может обнаружить до всплеска отказов в полевых условиях.

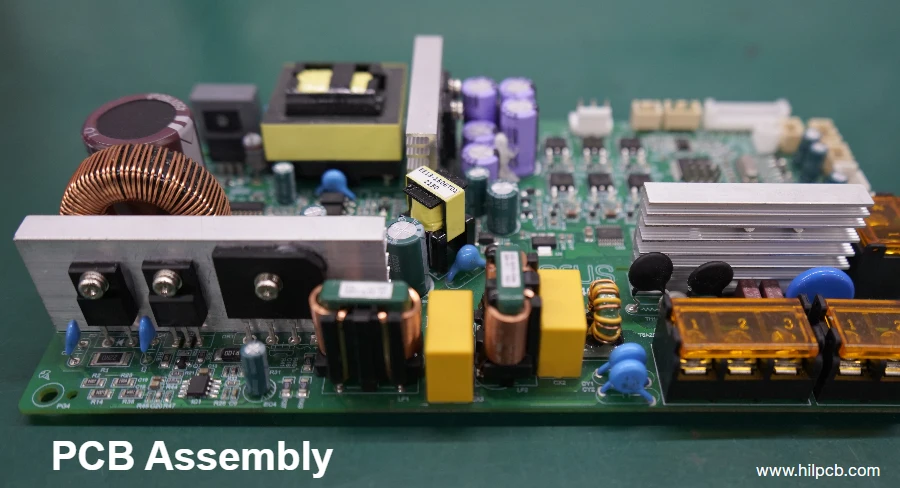

HILPCB специализируется на сложной сборке: компоненты 01005 для носимых устройств, BGA с шагом 0,3 мм для процессоров, конформное покрытие для промышленного оборудования и сборка медицинских устройств по ISO 13485. Мы занимаемся тем, что важно — правильной сборкой ваших плат с первого раза. Наши интегрированные возможности изготовления PCB и производства PCB обеспечивают плавный переход от голых плат к собранным продуктам.

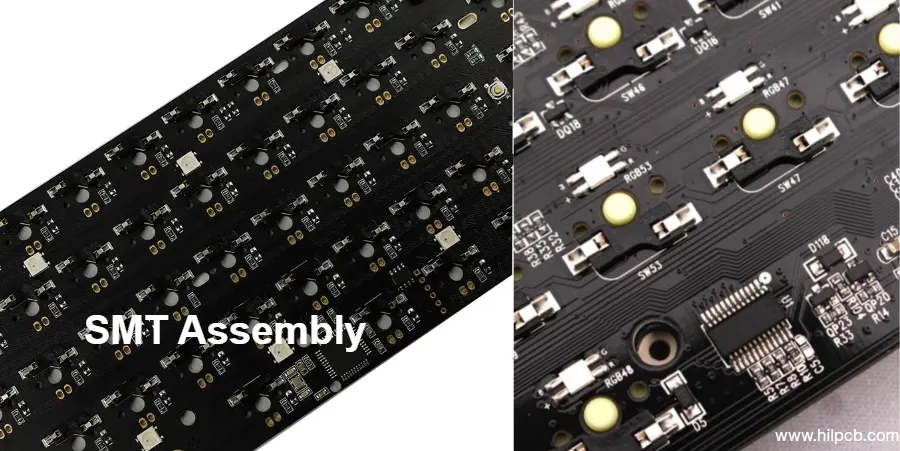

Точный SMT-монтаж: когда компоненты уменьшаются

Гонка за миниатюризацию

Материнские платы смартфонов теперь вмещают 3000+ компонентов на площадях меньше кредитной карты. Корпуса микросхем эволюционировали от QFP с шагом 0,5 мм до BGA с шагом 0,3 мм. Пассивные компоненты перешли от 0402 (1,0×0,5 мм) к 01005 (0,4×0,2 мм) — едва видимые невооруженным глазом. Эта эволюция требует продвинутых соображений по проектированию PCB для размещения компонентов и управления теплом.

Возможности точного монтажа:

- Компоненты 01005 (0,4×0,2 мм): Мельчайшие пассивные компоненты для сверхкомпактных конструкций

- Компоненты 0201 (0,6×0,3 мм): Стандарт для смартфонов, носимых устройств

- BGA с шагом 0,3 мм: Процессоры, ПЛИС, высокоплотные СнК

- QFN с шагом 0,4 мм: Беспроводные модули, ИС управления питанием

- Package-on-Package (PoP): Набор ОЗУ на процессоре для телефонов/планшетов

Проблемы сборки:

- Трафареты для паяльной пасты: Лазерная резка апертур до 0,15 мм

- Точность установки: Требуется допуск ±0,025 мм

- Профилирование оплавления: Компоненты с разной тепловой массой на одной плате

- Контроль: Требуется 3D AOI; 2D не может проверить объем припоя

Применения:

- Настоящие беспроводные наушники: Основная PCB менее 15×8 мм с 200+ компонентами

- Умные часы: Изогнутые жестко-гибкие платы с пассивными компонентами 01005

- Медицинские носимые устройства: Биосовместимая сборка для непрерывных мониторов глюкозы

- Смартфоны 5G: Многослойные HDI-платы с процессорами приложений с шагом 0,3 мм

Наша команда услуг PCB может проверить ваш проект на оптимальность SMT-сборки до начала производства.

Сборка BGA и рентгеновский контроль

Проблема скрытых соединений

Корпуса BGA скрывают паяные соединения под корпусом компонента. Визуальный контроль невозможен. Даже 3D AOI не может видеть под ним. Единственная проверка: рентгеновский контроль, просматривающий через компонент для проверки каждого шарика припоя. Работа с опытной компанией PCB обеспечивает правильное обращение с BGA от проектирования до сборки.

Типы BGA, с которыми мы работаем:

- Стандартный BGA: Шаг 0,5-1,0 мм, обычен для памяти, контроллеров

- BGA с мелким шагом: Шаг 0,3-0,4 мм для процессоров, ПЛИС

- Микро-BGA (µBGA): Шаг <0,5 мм для компактных устройств

- PoP (Package-on-Package): Память, установленная на процессоре

Критерии рентгеновского контроля:

- Анализ пустот: <25% площади пустот в отдельных шариках, <15% в тепловых площадках

- Обнаружение мостиков: Закорачивание соседних шариков

- Недостаток припоя: Коллапс шарика или несмачивание

- Проверка выравнивания: Центрирование корпуса на площадках

Возможность ремонта BGA: Когда сборка BGA не удалась (или клиент предоставляет платы для ремонта):

- Рентген определяет место дефекта

- Удаление компонента с точным контролем температуры (избежание повреждения платы)

- Очистка площадок и восстановление шариков припоя при необходимости

- Установка нового компонента с точностью ±0,05 мм

- Оплавление с профилем, специфичным для компонента

- Проверка после ремонта рентгеном

Виды отказов, которые мы исправляем:

- Пустоты в тепловых площадках (часто на силовых приборах)

- Недостаток припоя (неполное оплавление или нехватка пасты)

- Мостики (просачивание паяльной пасты или коллапс шариков)

- Эффект «надгробия» или смещение компонента во время оплавления

Наша услуга прототипирования PCB включает проверку проекта сборки для предотвращения проблем с BGA до производства.

Комплексная сборка против сборки из давальческих компонентов: какая модель подходит?

Решение по закупкам

У вас есть два пути: закупать компоненты самостоятельно (давальческая схема) или поручить это нам (комплексная схема). Ни одна не является универсально лучше — это зависит от вашей бизнес-модели. Как ведущий производитель PCB, мы поддерживаем оба подхода с одинаковой экспертизой.

Сравнение моделей сборки

| Фактор | Комплексная (Мы закупаем) | Давальческая (Вы закупаете) |

|---|---|---|

| Сроки | 7-14 дней (включая закупку) | 3-5 дней (компоненты готовы) |

| Структура затрат | Единый расчет, включает маржу за закупку | Прозрачная стоимость работ, вы управляете стоимостью BOM |

| Качество компонентов | Авторизованные дистрибьюторы, предотвращение подделок | Ваша ответственность, мы проверяем входящие |

| Риск запасов | Мы несем риск за излишки | Вы управляете запасами и излишками |

| Лучше для | Стартапы, быстрые проекты, нет команды закупок | Существующие запасы, контроль затрат, большой объем |

Частично комплексная (Гибридная модель): Мы закупаем стандартные компоненты (резисторы, конденсаторы, стандартные ИС), а вы предоставляете:

- Проприетарные ASIC или запрограммированные микроконтроллеры

- Компоненты с длительным сроком поставки, уже находящиеся в ваших запасах

- Компоненты с особыми требованиями к поставщику

- Снятые с производства или труднодоступные детали

Это балансирует удобство и контроль. Типичное разделение: мы закупаем 80% позиций BOM, вы предоставляете 20% критических компонентов.

Процесс закупки компонентов (Комплексная схема):

- Анализ BOM: Проверка доступности, пометка устаревших деталей, предложение альтернатив

- Закупка: Только авторизованные дистрибьюторы (Arrow, Avnet, Digi-Key, Mouser, TTI)

- Входной контроль: Визуальная проверка, электрические испытания для критических компонентов

- Обработка MSD: Прокалка влагочувствительных устройств согласно J-STD-033 перед сборкой

- Комплектация: Организация по партиям сборки с полной прослеживаемостью

Наши процессы производства PCB обеспечивают стабильное качество независимо от используемой модели — комплексной или давальческой.

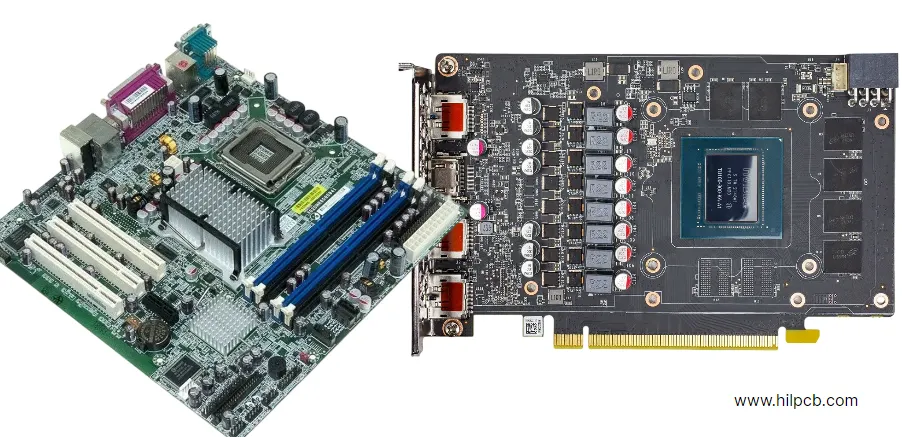

Требования к сборке для конкретных применений

Автомобильная сборка (IATF 16949)

Автомобильная электроника должна выдерживать 15+ лет, от -40 °C до +125 °C, вибрацию, тепловые циклы и при этом соответствовать требованиям надежности, критичной для безопасности. Стандартные процессы сборки потребительской электроники недостаточны. Наш завод PCB поддерживает выделенные автомобильные производственные линии со специализированным контролем.

Требования IATF 16949:

- Только компоненты, квалифицированные по AEC-Q

- Документация PPAP (Процесс утверждения производственных деталей)

- Контроль первого образца с проверкой размеров

- Статистическое управление процессом (SPC) с Cpk ≥1,67

- 100% прослеживаемость: от партий компонентов до готовых сборок

Автомобильные применения:

- Системы ADAS: Радарные платы (77 ГГц), модули камер, контроллеры лидаров

- Трансмиссия: Блоки управления двигателем (ECU), контроллеры трансмиссии

- Силовая электроника для ЭМ: Инверторы двигателя (PCB с толстой медью), преобразователи DC-DC, BMS

- Инфотейнмент: Драйверы дисплеев, модули связи

Испытания:

- Продленный температурный прогрев: Циклирование -40 °C и +125 °C

- Испытания на вибрацию по AEC-Q200 (уровень платы) или AEC-Q100 (уровень ИС)

- Термоудар: Быстрые переходы температуры

- Испытание на электрическую прочность изоляции (Hi-Pot) для систем высокого напряжения (ЭМ)

Сборка медицинских устройств (ISO 13485)

Медицинские устройства подпадают под регулирования FDA/знака CE. Сборка должна быть документирована, прослеживаема и валидирована. Одна загрязненная частица в имплантируемом устройстве может убить пациента. Наши комплексные решения PCB включают чистые помещения для медицинских применений.

Требования ISO 13485:

- Поддержка файла истории проектирования (DHF)

- Сборка в чистом помещении для имплантируемых устройств (Класс 10 000 или лучше)

- Биосовместимые материалы: Соответствие RoHS, без галогенов, специальные покрытия

- Совместимость со стерилизацией: Автоклав (пар при 121 °C), гамма-излучение или EtO

- Качество изготовления по IPC Класс 3: Самые строгие критерии приемки

Медицинские применения:

- Имплантируемые устройства: Кардиостимуляторы, нейростимуляторы, кохлеарные имплантаты (герметичная запайка)

- Диагностическое оборудование: Глюкометры, пульсоксиметры, аппараты ЭКГ

- Носимые устройства для здоровья: Непрерывные мониторы глюкозы (CGM), умные пластыри

- Хирургические инструменты: Контроллеры для RF-абляции, эндоскопические камеры

Конформное покрытие для медицинских применений:

- Парилен C: Биосовместимый, без пор, осаждаемый из паровой фазы для имплантатов

- Силикон: Гибкий, биосовместимый для носимых устройств

- Уретан: Химическая стойкость для диагностического оборудования, контактирующего с жидкостями организма

Тестирование и контроль качества

Многоуровневая стратегия контроля

Дефекты сборки обходятся экспоненциально дороже по мере продвижения по производству. Найти перемычку припоя после оплавления: 0,50 $ переделки. Найти после нанесения конформного покрытия: 5 $. Найти при отказе в полевых условиях: 500 $+ (гарантия, ущерб репутации). Наш интегрированный подход к изготовлению PCB включает комплексное тестирование на каждом этапе.

Точки контроля:

1. Контроль паяльной пасты (SPI) - 3D: До установки компонентов. Измеряет объем, высоту, покрытие площади пастой. Обнаруживает ошибки трафаретной печати: недостаток пасты, мостики, размазывание. Типичная спецификация: допуск объема ±25%.

2. AOI до оплавления: После установки, до печи. Обнаруживает: Отсутствующие компоненты, неправильные детали, ошибки полярности, смещенные компоненты. Исправление на этом этапе: Простое перемещение компонента (припой еще не нанесен).

3. AOI после оплавления - 3D: После печи оплавления. Качество паяных соединений: Недостаток припоя, избыток припоя, мостики, шарики припоя. Проверка наличия и ориентации компонентов.

4. Рентгеновский контроль: Все BGA, QFN и компоненты с нижними выводами. Анализ пустот в паяных соединениях. Обнаружение скрытых мостиков. Проверка выравнивания корпусов.

5. Электрические испытания:

- Летающие щупы (Flying Probe): 100% проверка целостности цепей, не требуется оснастка, гибкость для прототипов

- ICT (In-Circuit Test): Проверка на уровне компонентов с гребенчатой оснасткой (серийное производство)

- Граничное сканирование (JTAG): Тестирует сложные цифровые ИС без физического доступа ко всем цепям

- Функциональное испытание: Включение, проверка ввода/вывода, программирование/калибровка

Сроки срочной сборки

Стандартные сроки:

- Давальческая схема (компоненты готовы): 3-5 дней

- Частично комплексная (мы закупаем часть): 5-7 дней

- Полностью комплексная (мы закупаем все): 7-14 дней

Экспресс-сборка за 24 часа:

- Простые платы (2-8 слоев, <200 компонентов)

- Компоненты на нашем складе или предоставлены заказчиком

- Стандартный SMT-процесс (без ремонта BGA, конформного покрытия)

- Надбавка: +50-100% к стоимости сборки

Когда экспресс не работает:

- Сложные корпуса BGA, требующие разработки профиля

- Конформное покрытие (требуется время отверждения)

- Первый образец с неизвестным поведением компонентов при оплавлении

- Программирование/калибровка, требующие специальной оснастки

Наша услуга прототипирования PCB предлагает гибкие сроки для этапов валидации проекта.

Почему выбирают HILPCB для сборки PCB

Мы не собираем простые светодиодные платы по самой низкой цене. Наша сила: Сложная электроника, где качество сборки определяет успех продукта. Как устоявшаяся компания PCB с интегрированным производством и сборкой, мы контролируем всю производственную цепочку.

Технические возможности:

- Установка компонентов 01005 (0,4×0,2 мм)

- Сборка BGA с шагом 0,3 мм с рентгеновским контролем

- Сборка медицинских устройств по ISO 13485 (доступно чистое помещение)

- Автомобильная сборка по IATF 16949 с документацией PPAP

- Конформное покрытие: Акриловое, силиконовое, уретановое, Парилен C

Инженерная поддержка:

- Проверка проекта на технологичность сборки (DFA) до производства

- Предложения по альтернативным компонентам при проблемах с доступностью

- Оптимизация профиля оплавления для смешанной тепловой массы

- Проектирование оснастки для функционального тестирования

- Анализ отказов и исследование первопричин

От прототипов из 5 плат до производственных партий в 50 000 штук HILPCB обеспечивает качество сборки, которое можно отгружать без переделок. Наш полный портфель услуг PCB обеспечивает бесшовную интеграцию от проектирования до поставки.

ЧАВО

В: Какой самый маленький компонент вы можете собрать? О: 01005 (0,4×0,2 мм) пассивные и BGA с шагом 0,3 мм. Ниже этого выход годных значительно падает, а стоимость увеличивается в 2-3 раза.

В: Вы предоставляете рентгеновский контроль для всех BGA? О: Да, стандартно для всех корпусов BGA/QFN. Анализ пустот, обнаружение мостиков, проверка выравнивания. Отчеты предоставляются с каждой партией.

В: Комплексная против давальческой — что экономит деньги? О: Зависит от объема. Комплексная добавляет 5-15% наценки за закупку, но экономит ваш труд. Давальческая дает прозрачность затрат, но требует вашей команды закупок. Точка безубыточности обычно составляет 500-1000 единиц.

В: Можете ли вы работать с автомобильными (IATF 16949) и медицинскими (ISO 13485) требованиями? О: Да, сертифицированы по обоим. Автомобильная включает документацию PPAP. Медицинская включает поддержку файла истории проектирования (DHF) и сборку в чистом помещении для имплантируемых устройств.

В: Что вызывает пустоты в BGA и как вы их предотвращаете? О: Пустоты из-за влаги в пасте, плохого профиля оплавления или загрязненных площадок. Профилактика: Контролируемое влажностное хранение, при необходимости прокалка пасты, оптимизированный профиль оплавления с длительной выдержкой, атмосфера азота при необходимости. Цель: <15% пустот в тепловых площадках.