Современная электроника требует печатных плат, которых не существовало пять лет назад. Смартфоны вмещают больше вычислительной мощности, чем ноутбуки, в корпуса толщиной 6 мм. Базовые станции 5G передают на частотах 28 ГГц, где FR4 становится губительным для сигнала. Автомобильный радар должен видеть на 300 метров вперед, выдерживая температуры и вибрации под капотом. Это не академические задачи — это повседневные требования к производству PCB в 2025 году.

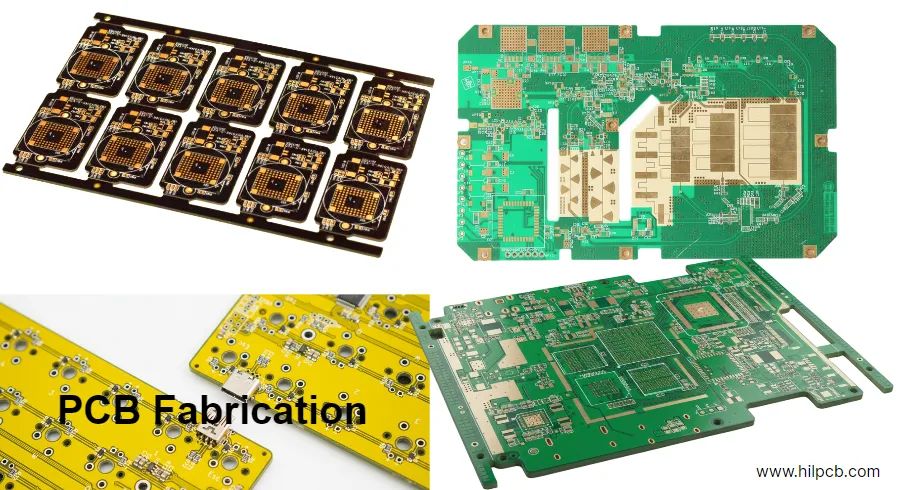

Разрыв между «может производить PCB» и «может производить эти PCB» определяет успех продукта. HILPCB специализируется на сложных платах: HDI с любыми слоями для носимых устройств толщиной менее 0,4 мм, Rogers RT/duroid для автомобильного радара 77 ГГц, жестко-гибкие для медицинских имплантатов и платы с обратным сверлением для линий SerDes 56 Гбит/с.

Производство HDI для сверхкомпактных устройств

Проблема миниатюризации

Флагманские смартфоны теперь вмещают 12+ камер, модемы 5G, беспроводную зарядку и аккумуляторы на 5000 мАч в корпуса толщиной менее 8 мм. Плотность компонентов достигла физических пределов стандартных сквозных отверстий годы назад. Решение: Высокоплотный монтаж (HDI) с лазерными микропереходами, соединяющими только соседние слои.

Возможности HDI:

- Структуры с любыми слоями микропереходов (1+N+1 до 4+N+4)

- Лазерное сверление: микропереходы диаметром 50–150 мкм

- Линия/зазор: 2/2 mil (50 мкм) минимум

- Последовательное ламинирование для сложных stack-up

- Технология Via-in-Pad для разводки BGA

Применения:

- Смартфоны и планшеты: Материнские платы с компонентами 0402/0201, BGA с мелким шагом

- Носимые устройства: Сверхтонкие платы (0,4–0,6 мм) с жестко-гибкими участками

- Настоящие беспроводные наушники: Миниатюрные PCB менее 15 мм x 8 мм (см. наше руководство по проектированию PCB для наушников)

- Медицинские имплантаты: Биосовместимый полиимидный HDI для кардиостимуляторов, нейростимуляторов

Почему HDI против стандартного многослойника? Стандартная 8-слойная плата со сквозными отверстиями: толщина 1,6 мм, эффективность разводки 50%. 8-слойная HDI с микропереходами: толщина 0,8 мм, эффективность разводки 85%, лучшая целостность сигнала.

Надбавка к стоимости: 40–80% к стандартному многослойнику. Стоит того, когда площадь платы ограничена или требуются BGA с мелким шагом (шаг 0,4 мм).

Производство на материалах Rogers и RF для высокочастотных систем

Когда FR4 не справляется: Проблема высоких частот

FR4 хорошо работает на 1–2 ГГц. На 10 ГГц потери сигнала становятся чрезмерными. На 28 ГГц (5G мм-волны) или 77 ГГц (автомобильный радар) FR4 непригоден. Тангенс угла диэлектрических потерь (Df) и зависящая от частоты диэлектрическая проницаемость (Dk) вызывают ухудшение сигнала, измеряемое в дБ на дюйм.

Решения с материалами Rogers:

| Материал | Диапазон частот | Диэлектрическая проницаемость (Dk) | Применения |

|---|---|---|---|

| RO4003C / RO4350B | 1–10 ГГц | 3,38 / 3,48 | 5G суб-6ГГц, WiFi 6E, авторадар (24 ГГц) |

| RO4835 | 1–35 ГГц | 3,48 | Высокопроизводительный 5G, спутник |

| RT/duroid 5880 | 10–77 ГГц | 2,20 | 5G мм-волны (28/39 ГГц), авторадар (77/79 ГГц) |

| RT/duroid 6002 | DC–77 ГГц | 2,94 | Аэрокосмическая, военная, термостабильность |

Проблемы производства:

- Более низкие температуры ламинации: Материалы Rogers деградируют выше 200–220 °C (FR4 использует 170–180 °C)

- Специализированное сверление: Материалы PTFE забивают сверла; требуют уникальных параметров

- Контроль импеданса: Допуск ±3 Ом требует измерения толщины с точностью ±5 мкм (узнать больше о контроле импеданса)

- Гибридные stack-up: Наружные слои Rogers + сердцевина FR4 снижает стоимость на 40–60%

Реальные применения:

- Базовые станции 5G: RO4350B для плат антенн Massive MIMO 3,5 ГГц

- Автомобильный радар: RT/duroid 5880 для системы предотвращения столкновений 77 ГГц, адаптивный круиз-контроль

- Спутниковая связь: RT/duroid 6002 для транспондеров Ка-диапазона (26,5–40 ГГц)

- WiFi 6E / 7: RO4003C для маршрутизаторов и точек доступа диапазона 6 ГГц

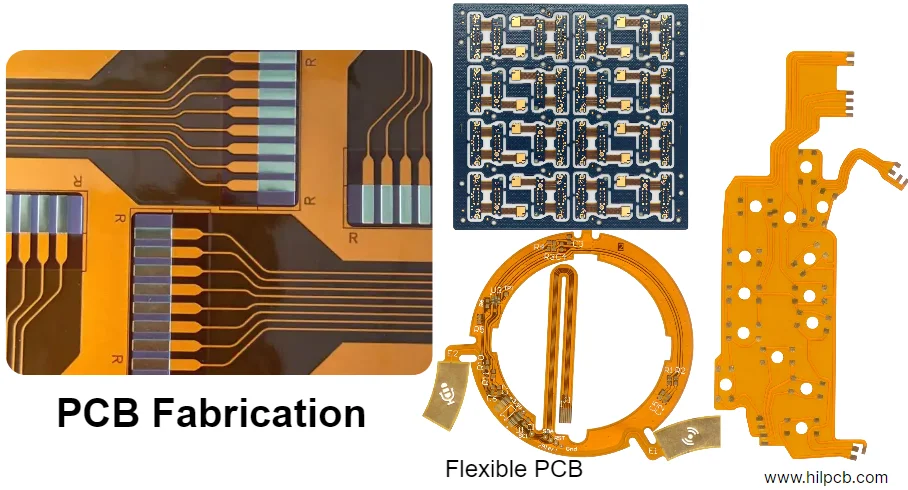

Производство жестко-гибких плат для 3D компоновки

Почему жестко-гибкие? Когда разъемы и кабели подводят

Разъемы добавляют стоимость, создают точки отказа и consume пространство. Гибкие шлейфы изнашиваются. Для продуктов, требующих 3D размещения плат — медицинские устройства, авионика, компактные камеры, складные телефоны — жестко-гибкие платы устраняют отказы межсоединений, позволяя создавать невозможные форм-факторы.

Структура жестко-гибкой платы:

- Жесткие участки (FR4 или полиимид): Монтаж компонентов, структурная поддержка

- Гибкие участки (полиимидная пленка): Динамический изгиб, 3D трассировка, сочленение

- Последовательное ламинирование связывает жесткие и гибкие части в единую структуру

- Бесклеевая конструкция для лучших электрических характеристик и более тонкого профиля

Варианты конструкции:

- Всего 2–20 слоев

- 1–4 гибких слоя на гибкий участок

- Несколько гибких зон в одной плате

- Контролируемый импеданс через гибкие участки

- ЭМС экранирование с медным покрытием

Применения:

- Медицинские имплантаты: Кардиостимуляторы, кохлеарные имплантаты, нейростимуляторы (биосовместимый полиимид)

- Авионика: Весо-критичные применения, стойкость к вибрации

- Складные телефоны: Платы драйверов дисплея с динамическим изгибом (200 000+ циклов)

- Дроны: Снижение веса, компактные контроллеры двигателей

- Военные носимые устройства: Соответственные антенны, носимые на теле системы

Реальность стоимости: Жестко-гибкие платы стоят в 2–4 раза дороже стандартных жестких из-за:

- Последовательного ламинирования (несколько циклов прессования)

- Специализированной оснастки и приспособлений

- Проблем с выходом годных в зонах перехода жесткий-гибкий

- Стоимости материалов (полиимид в 3–5 раз дороже FR4)

Оправдано, когда устраняет разъемы (стоимость + уровень отказов) или позволяет создать невозможный форм-фактор.

⚡ Сроки изготовления срочных заказов

| Тип платы | Спецификация | Срок изготовления |

|---|---|---|

| Стандартная жесткая | 2–6 слоев FR4, стандартный stack-up | 24–48 часов |

| HDI | 1+N+1 / 2+N+2, лазерные микропереходы | 8–14 дней |

| Rogers RF | RO4350B/4003C, контролируемый импеданс | 7–12 дней |

| Жестко-гибкая | До 12 слоев с гибкими зонами | 15–25 дней |

| Металлическое основание | Алюминиевая/медная основа, термопереходы | 8–12 дней |

*Доступна ускоренная услуга. Сроки могут быть увеличены на 3–7 дней в зависимости от наличия материалов.

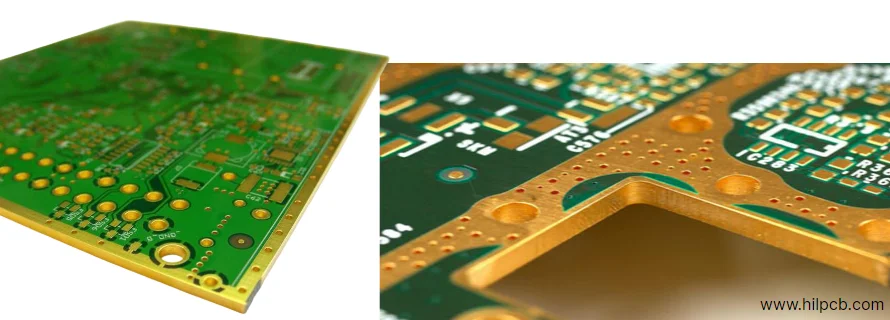

Платы с металлическим основанием и тепловым менеджментом

Проблема тепла в силовой электронике

Мощные светодиоды, IGBT, SiC MOSFET и RF усилители мощности генерируют тепло, которое стандартный FR4 не может рассеять. Медные слои распределяют тепло латерально, но теплопроводность (0,3–0,4 Вт/м·K для FR4) едва перемещает тепло вертикально к радиаторам. Платы с металлическим основанием решают это с теплопроводностью в 10–1000 раз лучше.

Типы PCB с металлическим основанием (MCPCB):

| Материал основы | Теплопроводность | Применения | Стоимость vs FR4 |

|---|---|---|---|

| Алюминий 5052 | 1–3 Вт/м·K | Светодиодное освещение (бытовое, коммерческое) | 1,5–2× |

| Алюминий 6061 | 3–10 Вт/м·K | Мощные светодиоды, приводы двигателей | 2–3× |

| Медь C1100 | 200–400 Вт/м·K | Усилители мощности РЧ, инверторы для ЭМ | 4–8× |

Структура:

- Слой схемы (медные дорожки, обычно 1–4 унции)

- Диэлектрический изоляционный слой (тепловой интерфейс, электрически изолирующий)

- Основание из металла (алюминий или медь)

Соображения по производству:

- Толщина диэлектрика: 50–200 мкм (тоньше = лучше теплоотвод, но сложнее изготовить)

- Технология переходных отверстий: Термопереходы, просверленные до металлического основания для максимальной теплопередачи (см. конструкцию термопереходов)

- Отсутствие металлизированных сквозных отверстий (основание заземлено или теплопроводно, не для электрической разводки)

- Управление несоответствием КТР между медной схемой и алюминиевой/медной основой

Реальные применения:

- Массивы мощных светодиодов: Уличное освещение, освещение стадионов, автомобильные фары

- Силовая электроника для ЭМ: Контроллеры двигателей, DC-DC преобразователи, системы зарядки

- Усилители мощности РЧ: Базовые станции 5G Massive MIMO, вещательные передатчики

- Промышленные приводы двигателей: ЧРП, сервоприводы с IGBT или SiC приборами

Передовые производственные процессы

Прямое лазерное экспонирование (LDI) для тонких элементов

Традиционный процесс фотошаблона достигает пределов разрешения около 3/3 mil (75 мкм) из-за искажения пленки, зазоров контактной экспозиции и ошибок совмещения. Прямое лазерное экспонирование проецирует узоры непосредственно на панели, покрытые фоторезистом, с точностью до микрона.

Преимущества LDI:

- Надежные линии 2/2 mil (50 мкм)

- Отсутствие затрат на пленку и ее хранение

- Изменения конструкции за минуты, а не часы

- Точность совмещения ±25 мкм от слоя к слою

Когда требуется LDI:

- BGA с мелким шагом (шаг 0,4–0,5 мм)

- HDI с плотными микропереходами

- RF платы с узкими линиями передачи (контроль импеданса)

- Любая плата >12 слоев (критичность совмещения)

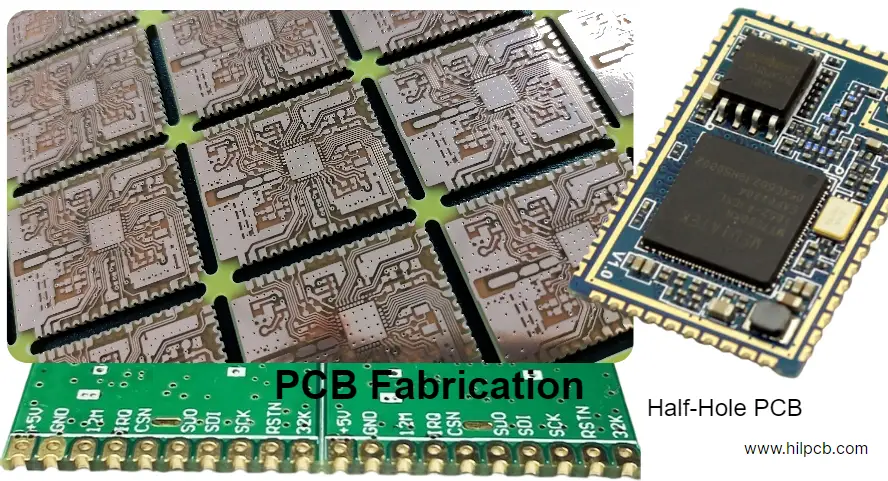

Обратное сверление для высокоскоростных сигналов

Остатки переходных отверстий действуют как неоконченные отрезки линии передачи, вызывая отражения на высоких частотах. Критично для:

- PCIe Gen4/Gen5 (16/32 Гбит/с на линию)

- 25G/56G SerDes (серверные backplane, коммутаторы) - см. наше руководство по обратному сверлению PCB

- Интерфейсы памяти DDR5

- Высокоскоростные цифровые >10 Гбит/с

Процесс обратного сверления:

- Стандартное сквозное отверстие сверлится и металлизируется

- С противоположной стороны сверление с контролируемой глубиной удаляет неиспользуемый остаток

- Типичный допуск глубины обратного сверления: ±75 мкм

- Оставляет остаточный участок 100–150 мкм (против 1–2 мм без обратного сверления)

Влияние на производительность:

- Улучшение возвратных потерь: 5–10 дБ на целевой частоте

- Расширяет usable bandwidth на 40–60 %

- Глазковая диаграмма: чище с уменьшенным дрожанием

Качество и сертификаты

Тестирование и инспекция:

- AOI (Автоматическая оптическая инспекция) каждого слоя

- Рентген для микропереходов HDI и совмещения слоев

- Электрическое тестирование летающими щупами (100% сетей)

- Импедансное тестирование TDR/ВВА (проверка допуска ±3 Ом)

- Микросекционный анализ для валидации процесса

Сертификаты:

- ISO 9001:2015 (Менеджмент качества)

- IATF 16949 (Автомобильная)

- ISO 13485 (Медицинские изделия)

- AS9100 (Аэрокосмическая)

- IPC-A-600 Класс 2/3, IPC-6012 Класс 2/3

- UL Listed, соответствует RoHS/REACH

Почему HILPCB для передового производства PCB

Мы не конкурируем по цене на простые 2-слойные платы. Наша экспертиза — в сложном производстве: HDI для продуктов толщиной менее 1 мм, материалы Rogers для 5G 28 ГГц, жестко-гибкие для медицинских имплантатов, платы с обратным сверлением для 56G SerDes.

Технические отличия:

- HDI с любыми слоями до 4+N+4

- Полная линейка материалов Rogers/Taconic/Arlon

- Жестко-гибкие до 20 слоев, несколько гибких зон

- Обратное сверление с контролем глубины ±50 мкм

- Импедансное тестирование каждой платы с контролируемым импедансом

Инженерная поддержка:

- Проектирование stack-up для целостности сигнала

- Подбор материалов (компромиссы производительность/стоимость)

- Анализ DFM до изготовления оснастки

- Расчет и верификация импеданса

- Тепловое моделирование для MCPCB

Наша комплексная услуга прототипирования PCB позволяет быстро итерировать от концепции к производству, с одинаковыми производственными процессами и стандартами качества на протяжении всего цикла.

От плат для корпусирования 5 нм чипов до автомобильного радара 77 ГГц, HILPCB производит PCB, которые определяют продукты следующего поколения.

ЧАВО

В: Когда мне нужен HDI вместо стандартного многослойника? О: Когда плотность компонентов требует Via-in-Pad для BGA с мелким шагом (≤0,5 мм), толщина платы должна быть <1 мм или плотность разводки превышает 70% на стандартном многослойнике. Надбавка к стоимости: 40–80%.

В: Rogers против FR4 для 5G плат? О: FR4 работает для 5G суб-6ГГц. Rogers RO4350B требуется для хорошей производительности на 6–10 ГГц. RT/duroid 5880 обязателен для мм-волн (24–39 ГГц). Гибридные stack-up Rogers/FR4 снижают стоимость на 40–60% по сравнению с полным Rogers.

В: Какова разница в стоимости для жестко-гибких плат по сравнению с отдельными платами + разъемами? О: Жестко-гибкие платы стоят в 2–4 раза дороже. Но устраняют разъемы (2–20 $ каждый), кабели, трудозатраты на сборку и точки отказа. Окупаемость обычно наступает при 5–10 тыс. единиц в зависимости от количества разъемов.

В: Можете ли вы работать с automotive (IATF 16949) и medical (ISO 13485)? О: Да, сертифицированы по обоим. Предоставьте документацию PPAP для automotive, поддержку файла истории проектирования (DHF) для medical. Копии сертификатов по запросу.

В: Что включено в анализ DFM? О: Проверка ширины/зазора дорожек, проверка осуществимости размера отверстий, проверка баланса меди, расчет импеданса, анализ соотношения сторон переходных отверстий, проверка совместимости материалов. Бесплатно с расчётом стоимости.