Один пропущенный дефект в производстве создает экспоненциальные затраты. Обнаружение solder bridge во время сборки стоит 2 $. Обнаружение после нанесения защитного покрытия стоит 20 $. Обнаружение в полевых условиях обходится в 200 $+ из-за гарантии, возвратов и ущерба репутации. Правильный контроль выявляет проблемы на нужной стадии, прежде чем затраты умножатся.

Но не все методы контроля подходят для всех ситуаций. Понимание того, какие проверки предотвращают проблемы, а какие тратят деньги впустую, помогает оптимизировать вашу стратегию качества без перерасхода на ненужные процедуры.

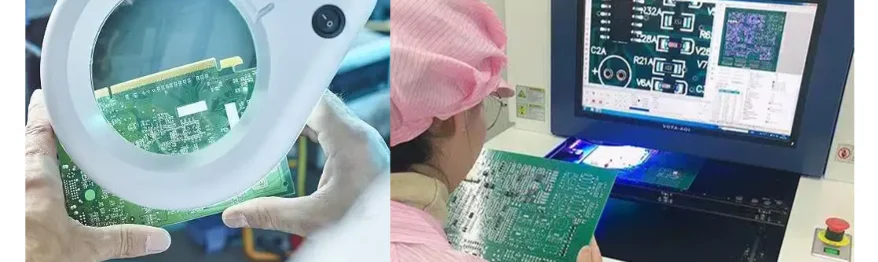

Когда ручной контроль все еще важен (а когда нет)

Автоматизированные системы контроля надежно обнаруживают 95% дефектов. Оставшиеся 5% часто находят опытные инспекторы-люди, которые замечают тонкие проблемы, пропущенные машинами. Но ручной контроль имеет серьезные ограничения, которые делают его непригодным в качестве единственного метода контроля для серийного производства.

Что обнаруживает ручной контроль

Обученные инспекторы под увеличением идентифицируют:

- Механические повреждения плат или компонентов, влияющие на установку в корпус

- Смещение компонентов, которое может не нарушать автоматические пороги, но указывает на дрейф процесса

- Проблемы загрязнения (остатки флюса, повреждения при обращении, инородный материал)

- Косметические дефекты, влияющие на восприятие клиентом

- Контекстно-зависимые проблемы, требующие суждения, которого не хватает автоматизированным системам

Скорость контроля: 2-5 минут на плату опытным инспектором. Качество сильно зависит от обучения, усталости и последовательности инспектора.

Реальность ручного контроля

Проблемы возникают во время длительных производственных циклов:

- Усталость инспектора приводит к увеличению пропусков после 4-6 часов

- Последовательность варьируется между инспекторами и сменами

- Невозможно увидеть скрытые пайки под компонентами

- Субъективные критерии приводят к различиям в интерпретации

- Документирование ограничено заметками инспектора versus автоматическим захватом изображений

Ручной контроль работает в качестве основного метода только для небольших партий до 50 плат. Серийное производство требует автоматизированного контроля с ручным контролем в качестве дополнения для обнаружения того, что пропустила автоматизация.

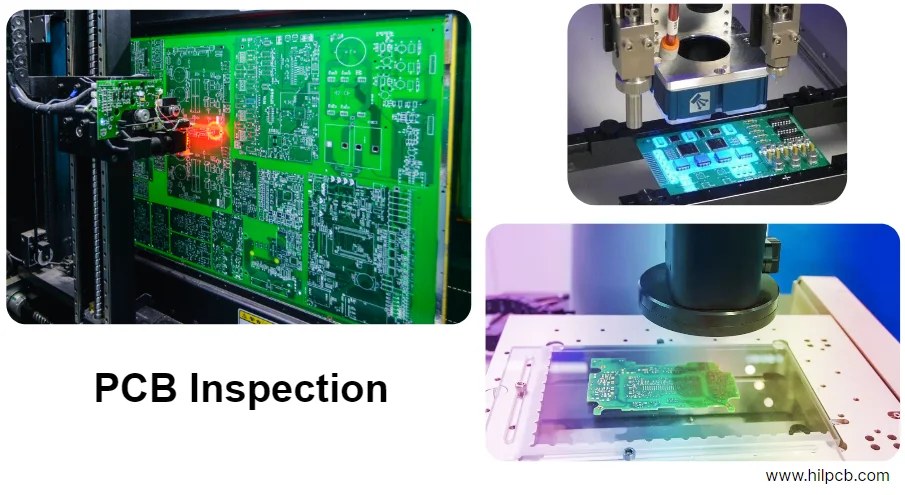

Автоматический оптический контроль: что он действительно обнаруживает

Системы AOI используют камеры высокого разрешения для захвата изображений плат и сравнения с эталонными образцами "golden board" или проектными базами данных. Но "100% контроль AOI" не гарантирует идеальных плат — понимание того, что обнаруживает AOI, а что пропускает, помогает установить реалистичные ожидания.

Дефекты пайки, которые AOI надежно обнаруживает

- Недостаточная пайка: Соединение выглядит "голодным", припой поднимается по выводу компонента вместо формирования правильного файлета

- Избыток припоя: Шарики припоя или соединения кажутся oversized, потенциально замыкая соседние площадки

- Солевые мостики: Замыкания припоем между соседними выводами или площадками

- Отсутствие пайки: Площадка выглядит оголенной без покрытия припоем

- Проблемы с компонентами: Отсутствующие детали, неправильная полярность, повернутая ориентация, установлены неправильные компоненты

Процент обнаружения превышает 95% для этих типов дефектов, когда система AOI правильно запрограммирована и обслуживается.

Что AOI не может видеть

- Пайки под корпусами BGA, QFN или внутри разъемов — требуется рентген

- Холодные пайки, которые выглядят визуально приемлемыми, но не имеют надлежащей интерметаллической связи

- Внутренние дефекты в многослойных платах — расслоение, внутренние замыкания, отказы переходных отверстий

- Электрическая функциональность — номиналы компонентов, правильная работа, выполнение прошивки

AOI дополняет, но не заменяет электрические испытания или рентгеновский контроль для полного обеспечения качества. Наш процесс сборки ПП использует AOI после оплавления в качестве первичного обнаружения дефектов, с последующими дополнительными методами тестирования в зависимости от сложности платы.

Проблема ложных срабатываний

Слишком чувствительные настройки AOI помечают годные платы как дефектные, замедляя производство:

- Незначительное вращение компонента в пределах допуска вызывает ложные отбраковки

- Нормальные вариации файлета припоя помечаются как недостаточные/избыточные

- Отражения или вариации освещения создают ложные обнаружения мостиков

- Коробление платы вызывает проблемы с фокусировкой, приводя к ложным вызовам

Правильное программирование AOI балансирует чувствительность для обнаружения реальных дефектов и специфичность для избежания ложных срабатываний. Начальное программирование требует 2-4 часов на новую конструкцию платы с настройкой чувствительности на основе фактических производственных результатов.

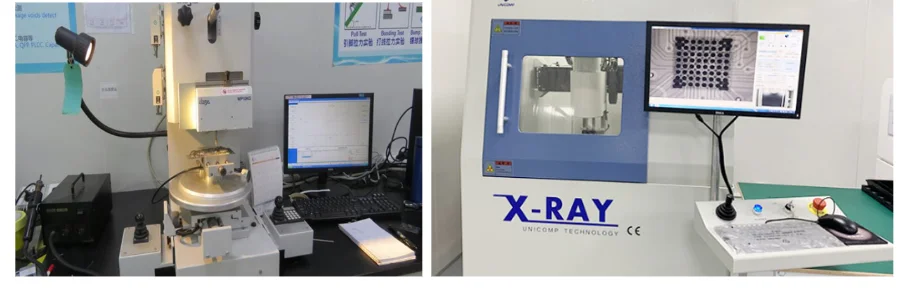

Рентгеновский контроль для скрытых паек

Корпуса BGA, тепловые площадки QFN и выводы разъемов создают пайки, невидимые для оптического контроля. Рентген проникает сквозь тела компонентов, чтобы визуализировать эти критические соединения — единственный неразрушающий метод проверки качества пайки.

Критические дефекты, выявляемые рентгеновским контролем

Анализ пустот: Пустоты припоя снижают термическую и механическую надежность. Стандарты IPC определяют максимально допустимые проценты пустот:

- Отдельные шарики припоя: <25% площади пустот приемлемо

- Тепловые площадки: <15% площади пустот для силовых устройств

- Высоконадежные применения: <10% площади пустот

Чрезмерные пустоты вызывают:

- Снижение теплоотвода от тепловых площадок, приводящее к перегреву

- Механическую слабость, увеличивающую риск отказа при тепловых циклах

- Увеличение электрического сопротивления, влияющее на подачу питания

Обнаружение мостиков BGA: Мостики припоя между соседними шариками создают короткие замыкания, которые оптический контроль не может видеть. Рентген показывает:

- Наличие и серьезность мостика

- Местоположения затронутых шариков

- Анализ первопричины (избыток припоя, конструкция площадки, проблемы профиля оплавления)

Недостаточный припой или отсутствующие шарики: Схлопывание шарика, несмачивание или нехватка паяльной пасты создают слабые или отсутствующие соединения. Рентген показывает:

- Качество отдельных шариков по всему корпусу

- Равномерность высоты шариков, указывающая на правильное оплавление

- Центровку корпуса на рисунке площадок

Когда рентгеновский контроль становится обязательным

Стандарты IPC Класса 2 и Класса 3 требуют рентгеновского контроля для:

- Всех корпусов BGA и подобных массивных выводов

- Корпусов QFN с центральными тепловыми площадками

- Компонентов с нижними выводами без видимых выводов

- Критических паек в высоконадежных применениях

Наш процесс изготовления ПП включает рентгеновский контроль всех компонентов BGA и скрытых паек с подробными отчетами, показывающими проценты пустот и качество пайки для каждого проверяемого компонента.

Контроль первого изделия: валидация до серийного производства

Контроль первого изделия (FAI) тщательно проверяет первые производственные единицы перед переходом к серийному производству. Обнаруживает проблемы проектирования или процесса, пока исправления остаются простыми и недорогими.

Что включает контроль первого изделия

Проверка размеров:

- Габаритные размеры плат и допуски

- Расположение и диаметры отверстий

- Точность размещения компонентов

- Выравнивание разъемов и механическая совместимость

- Общее соответствие сборки механическим чертежам

Электрическая проверка:

- Проверка целостности цепей, проверяющая все соединения

- Измерение импеданса для управляемых импедансных дорожек

- Анализ падения напряжения в системе распределения питания

- Оценка качества высокоскоростных сигналов

- Функциональное тестирование в заданных рабочих условиях

Проверка материалов:

- Подтверждение использования указанных материалов (сорт FR4, толщина меди, покрытие поверхности)

- Проверка производителей компонентов и номеров деталей

- Проверка качества и читаемости паяльной маски и шелкографии

- Валидация защитного покрытия или других защитных отделок

Валидация процесса:

- Проверка и документирование профиля оплавления

- Оценка качества пайки согласно стандартам IPC-A-610

- Тестирование на чистоту от загрязнений

- Оценка качества изготовления

Пакет документации включает:

- Отчеты контроля размеров с измерениями

- Результаты электрических испытаний и формы сигналов

- Сертификаты материалов и прослеживаемость

- Параметры и настройки процесса

- Фотодоказательства критических особенностей

Как контроль первого изделия предотвращает производственные проблемы

Недавний пример: Контроль первого изделия заказчика выявил проблему выравнивания разъема, вызывающую смещение на 0,5 мм. Это затронуло бы все 5000 производственных плат. Коррекция конструкции, внедренная до серийного производства, предотвратила более 15 000 $ затрат на переделку.

Другой случай: Испытания на импеданс во время контроля первого изделия показали 58 Ом против целевых 50 Ом. Регулировка стека слоев решила проблему до начала производства. Без проверки первого изделия вся производственная партия потребовала бы переделки или утилизации.

Анализ микросрезов для качества переходных и сквозных отверстий

Анализ микросрезов разрезает платы и полирует поперечные сечения для микроскопического исследования внутренних структур. Единственный метод проверки качества гальванического покрытия, заполнения переходных отверстий и межслойных соединений в многослойных платах.

Что выявляет анализ микросрезов

Качество гальванического покрытия переходных отверстий:

- Равномерность толщины покрытия сверху донизу

- Покрытие в переходных отверстиях с высоким коэффициентом формы

- Пустоты или тонкие места покрытия, указывающие на проблемы процесса

- Вариация толщины меди, влияющая на надежность

Совмещение слоев:

- Выравнивание между слоями, влияющее на соединения площадка-переходное отверстие

- Равномерность контактной площадки, подтверждающая производственные возможности

- Захват площадок внутренних слоев, обеспечивающий надежные соединения

Качество материалов:

- Расслоение между слоями, указывающее на проблемы ламинации

- Распределение и покрытие смолы

- Качество адгезии медь-ламинат

- Внутренние дефекты, невидимые с поверхности

Типичные места микросрезов:

- Переходные отверстия с высоким коэффициентом формы (>8:1)

- Критические сигнальные переходные отверстия в высокоскоростных конструкциях

- Тепловые переходные отверстия под силовыми компонентами

- Слепые и скрытые переходные отверстия в HDI-платах

- Репрезентативные области для каждого типа переходных отверстий

Анализ обычно занимает 2-3 дня, включая подготовку образца, резку, полировку, визуализацию и отчетность. Проводится при контроле первого изделия и периодически во время производства для постоянной валидации.

Полные возможности контроля ПП и обеспечения качества

HILPCB обеспечивает комплексное покрытие контроля и испытаний ПП на протяжении всего производственного процесса — от проверки сырья до валидации конечного продукта. Наша система контроля поддерживает как изготовление голых ПП, так и сборку ПП (PCBA), гарантируя стабильное качество, полную прослеживаемость и соответствие стандартам IPC и ISO.

Полный спектр возможностей контроля и испытаний ПП:

- Входной контроль материалов (IQC): Проверка медной фольги, препрега, ламината, паяльной маски, покрытия поверхности и качества компонентов.

- Контроль внутренних слоев: Оптическое выравнивание и AOI-сканирование внутренних слоев перед ламинацией.

- Контроль сверления и гальваники: Точность размера отверстий, качество стенок переходных отверстий, равномерность толщины покрытия и валидация коэффициента формы.

- Контроль ламинации и совмещения: Точность совмещения слоев и контроль потока смолы.

- Контроль травления и измерение ширины линии: Проверка ширины дорожки, расстояния и целостности проводника в соответствии с проектным допуском.

- Контроль покрытия поверхности: Проверка качества ENIG, HASL, OSP, иммерсионного серебра/олова на покрытие, толщину и окисление.

- Контроль паяльной маски и шелкографии: Точность выравнивания, толщина и адгезия.

- Электрические испытания (E-test): 100% тест на обрыв/короткое замыкание, сопротивление изоляции и испытание на пробой высоким напряжением.

- Проверка контроля импеданса: Измерение управляемых импедансных дорожек для высокоскоростных и ВЧ ПП.

- Испытание на паяемость и прочность на отрыв: Обеспечивает адгезию площадок и надежность покрытия.

- Термический стресс и испытания T260/T288: Подтверждает термическую стойкость многослойных структур.

- Анализ поперечного сечения (микросрез): Оценка гальванического покрытия меди, качества переходных отверстий и согласованности внутренней структуры.

- Испытания на чистоту и ионное загрязнение: Подтверждает чистоту поверхности для высоконадежных применений.

- Контроль AOI (до и после оплавления): Автоматические оптические проверки размещения компонентов, полярности и целостности паяных соединений.

- 3D контроль паяльной пасты (SPI): Измеряет объем и равномерность припоя перед оплавлением.

- Рентгеновский контроль: Обнаруживает внутренние пайки под BGA, QFN, а также пустоты или мостики в многослойных структурах.

- Функциональное тестирование и Boundary Scan: Обеспечивает работу логических, коммуникационных и силовых систем в соответствии с проектом.

- Контроль первого и окончательного изделия: Полная размерная, электрическая и визуальная валидация перед отгрузкой.

- Испытания на надежность и окружающую среду: Включает термический удар, вибрацию, влажность и испытания на жизненный цикл для критических отраслей.

Каждая запись контроля документируется в электронном виде с соответствующими данными испытаний, изображениями и прослеживаемостью материалов для полного отслеживания жизненного цикла. Это гарантирует, что каждая печатная плата — будь то жесткая, гибкая, HDI или гибридная — соответствует самым требовательным стандартам клиентов и отрасли.

Как производитель PCB и PCBA, HILPCB предоставляет интегрированные решения по изготовлению, сборке и контролю, сочетающие точность, скорость и надежность — помогая клиентам минимизировать риски, снизить общую стоимость и сохранить целостность продукта от прототипа до массового производства.