Отказы в полевых условиях стоят в 10-50 раз дороже, чем обнаружение дефектов во время производства. Один отказ разрушает доверие клиента, порождает возвраты по гарантии и наносит ущерб репутации. Но чрезмерное тестирование тратит время и деньги на ненужные процедуры. Правильная стратегия тестирования балансирует между тщательностью и рентабельностью на основе ваших конкретных потребностей.

HILPCB предоставляет полный спектр услуг тестирования от валидации прототипа до обеспечения качества в серийном производстве. Наши рекомендации по тестированию соответствуют вашему объему производства, сложности платы и требованиям к качеству.

Летающие зонды против внутрисхемного тестирования: что вам действительно нужно

"Лучший" метод электрического тестирования полностью зависит от вашего объема производства. Неправильный выбор приведет либо к трате денег на ненужные оснастки, либо к созданию узких мест в производстве из-за медленного времени тестирования.

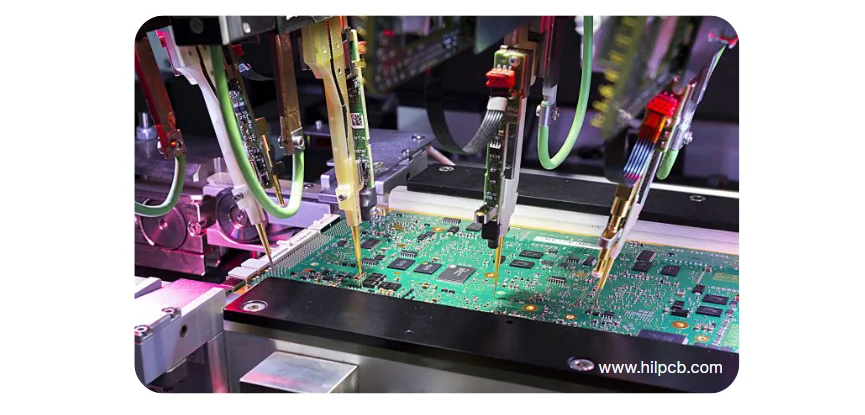

Тестирование летающими зондами - выбор для прототипов и малых объемов

Подвижные зонды контактируют с контрольными точками под управлением программного обеспечения, проверяя connectivity и наличие компонентов без пользовательских оснасток. Идеально подходит для количеств прототипов и малосерийного производства, где затраты на оснастку ICT не могут быть оправданы.

Ключевые преимущества:

- Нулевая стоимость оснастки - тестовая программа создается из файлов Gerber за 2-4 часа

- Изменения конструкции мгновенно учитываются с помощью простых обновлений программы

- Типичное время тестирования: 3-8 минут на плату в зависимости от сложности

- Идеальный диапазон объемов: всего 5-500 плат

Ограничения для понимания:

- Медленное время тестирования создает узкие места в серийном производстве

- Не может питать схемы для тестирования активных компонентов - проверяет только пассивные значения и connectivity

- Ограниченный доступ на плотных платах, где контрольные точки заблокированы компонентами

Точка безубыточности по стоимости обычно возникает при около 500-1000 плат всего. Ниже этого количества выигрывают летающие зонды. Выше этого количества инвестиции в оснастку ICT окупаются за счет более быстрого времени тестирования.

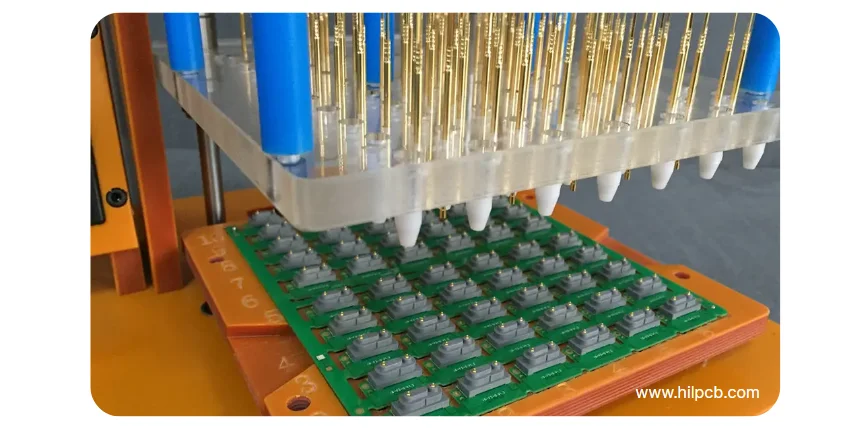

Внутрисхемное тестирование - стандарт серийного производства

Оснастка "гребенка" с фиксированными положениями зондов контактирует с несколькими контрольными точками одновременно, завершая полное тестирование платы за 30-90 секунд. Требуется пользовательская оснастка стоимостью $50-$15,00 в зависимости от размера платы и количества выводов.

Почему серийное производство использует ICT:

- Тестирует полные платы за 30-90 секунд против 3-8 минут для летающих зондов

- Питает плату и тестирует значения отдельных компонентов

- Проверяет правильное размещение и ориентацию компонентов

- Проверяет наличие паяльных перемычек и обрывов

- Диагностическая возможность точно определяет конкретные вышедшие из строя компоненты

Препятствие для инвестиций в оснастку:

- Первоначальная стоимость: $50-$15,00 за конструкцию платы

- Разработка программы: 1-2 недели, включая проектирование и отладку оснастки

- Изменения конструкции требуют модификации оснастки: $100-$3,000 и задержка на 1-2 недели

- Конструкция платы должна обеспечивать доступ к контрольным точкам для критических сетей

Серийное производство 1000+ плат в год оправдывает инвестиции в ICT. Наши производственные линии сборки PCB используют ICT в качестве стандарта для всех объемных контрактов, превышающих 500 плат в год.

Методы визуального контроля: когда автоматизация помогает, а когда нет

Визуальный контроль выявляет различные типы дефектов по сравнению с электрическим тестированием. Вопрос не в том, нужно ли проверять, а в том, какие методы контроля соответствуют вашим требованиям и объему.

Ручной визуальный контроль - необходимый базовый уровень

Каждая плата проходит ручной контроль независимо от используемых автоматизированных систем. Обученные инспекторы проверяют платы под увеличением на предмет:

- Смещенных компонентов, влияющих на механическую посадку

- Паяльных перемычек, замыкающих соседние выводы

- Отсутствующих или неправильных компонентов

- Поврежденных плат или компонентов

- Загрязнения, влияющего на надежность

Скорость ручного контроля: 2-5 минут на плату. Проблемы с согласованностью возникают во время длительных производственных циклов из-за усталости инспектора. Не может видеть скрытые соединения под корпусами BGA или внутри разъемов.

Работает в качестве основного метода для количеств прототипов до 100 плат. Требует дополнения автоматизированными методами для серийного производства для поддержания согласованности.

Автоматизированный оптический контроль - эффективность производства

Камеры высокого разрешения захватывают изображения и сравнивают с эталонной базой данных или шаблоном золотой платы. Контроль завершается за 30-90 секунд на плату, что позволяет интегрировать его в высокоскоростные производственные линии.

AOI обнаруживает 95%+ дефектов пайки:

- Недостаточное количество припоя или избыточный объем припоя

- Паяльные перемычки между соседними выводами

- Шарики припоя на поверхности платы

- Эффект надгробия (компонент стоит на торце)

- Смещение компонентов во время оплавления

Ошибки размещения компонентов автоматически помечаются:

- Установлены неправильные детали

- Отсутствующие компоненты

- Повернутые поляризованные компоненты (диоды, электролитические конденсаторы, ИС)

- Смещение, превышающее допуски

Ограничения для понимания:

- Не может проверять скрытые соединения под корпусами BGA или внутри разъемов

- Программирование требует 2-4 часов на новую конструкцию платы для разработки шаблона

- Ложные срабатывания замедляют производство, когда AOI помечает приемлемые платы как дефектные

Наши производственные линии используют AOI после оплавления для всех заказов, превышающих 100 плат. Обнаруживает большинство дефектов сборки, пока компоненты еще можно легко переработать. Контроль паяльной пасты до оплавления предотвращает проблемы, выявляя ошибки нанесения пасты до размещения компонентов.

Рентгеновский контроль - необходим для BGA и скрытых соединений

Рентгеновские лучи проникают через корпуса компонентов для визуализации паяных соединений под корпусами BGA, тепловыми площадками QFN и другими скрытыми соединениями. Единственный метод проверки этих критических соединений без разрушающего контроля.

Что выявляет рентгеновский контроль:

- Процент пустот в паяных соединениях (критически важно для термической и механической надежности)

- Перемычки между соседними шариками, невидимые для оптического контроля

- Недостаточное количество припоя или отсутствующие шарики

- Совмещение корпуса и центрирование на площадках

Каждый компонент BGA требует рентгеновского контроля согласно стандартам IPC для продуктов Класса 2 и Класса 3. Наш процесс производства PCB включает рентген всех компонентов BGA, QFN и с нижними выводами с предоставлением подробных отчетов.

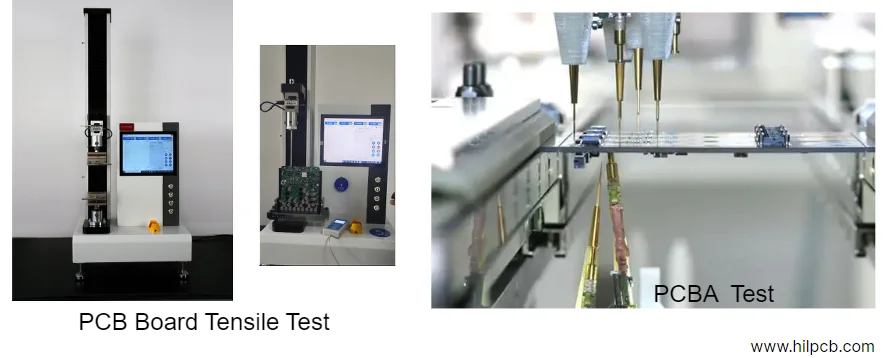

Стратегии функционального тестирования

Электрические и визуальные тесты проверяют качество сборки, но не подтверждают, что продукт действительно работает. Функциональное тестирование проверяет сквозную работу системы в реальных условиях.

Когда функциональное тестирование становится необходимым

Простые платы с небольшим количеством активных компонентов могут не нуждаться в функциональном тестировании - достаточно электрических тестов. Сложные сборки с процессорами, памятью и несколькими интерфейсами требуют функциональной валидации для выявления:

- Проблем с загрузкой и выполнением прошивки

- Функциональности интерфейсов связи

- Калибровки и отклика датчиков

- Последовательности включения и управления питанием

- Системных взаимодействий, которые электрическое тестирование не может проверить

Процесс разработки функционального тестирования

Конструкция испытательного приспособления учитывает специфические разъемы и интерфейсы платы. Разработка процедуры тестирования определяет:

- Последовательность и временные параметры включения питания

- Проверку интерфейсов (USB, Ethernet, последовательный и т.д.)

- Критерии прохождения/непрохождения для каждого функционального элемента

- Целевые показатели времени тестирования для пропускной способности производства

- Требования к регистрации данных и прослеживаемости

Разработка тестов обычно занимает 2-4 недели, включая изготовление оснастки, разработку программного обеспечения и валидацию процедуры. Первоначальные инвестиции в размере $3,00-$10,00 в зависимости от сложности оправданы для объемов производства, превышающих 500 плат в год.

Граничное сканирование

Сложные цифровые конструкции с процессорами и ПЛИС часто включают возможность JTAG boundary scan. Позволяет тестировать сложные микросхемы без физического доступа ко всем выводам. Требует учета проектирования для тестирования на этапе компоновки.

Преимущества boundary scan:

- Тестирует внутреннюю функциональность микросхемы без внешних контрольных точек

- Проверяет межсоединения между устройствами с поддержкой JTAG

- Программирует и проверяет содержимое флэш-памяти

- Не требует пользовательской оснастки, кроме доступа к разъему JTAG

Работает как дополнение к другим методам тестирования, а не как полная замена. Лучше всего подходит для высокоплотных цифровых конструкций, где традиционный доступ для тестирования ограничен.

Выбор стратегии тестирования на основе объема производства

Соответствие методов тестирования объему производства предотвращает как недостаточное тестирование, так и расточительное чрезмерное тестирование. Наши рекомендации, основанные на тысячах конструкций:

Количества прототипов (5-50 плат)

- Ручной визуальный контроль

- Электрическое тестирование летающими зондами

- Функциональное тестирование по мере необходимости для валидации

Общая стоимость тестирования на плату: $15-$35 в зависимости от сложности. Инвестиции в оснастку не требуются.

Малосерийное производство (50-500 плат)

- Ручной визуальный контроль

- Электрическое тестирование летающими зондами

- Функциональное тестирование для сложных конструкций

Время тестирования на плату: всего 5-10 минут. Подходит для партий до 100 плат в месяц без создания узких мест.

Серийное производство среднего объема (500-5000 плат в год)

- Автоматизированный оптический контроль

- Внутрисхемное тестирование с пользовательской оснасткой

- Функциональное тестирование для сложных сборок

- Рентгеновский контроль для компонентов BGA

Инвестиции в оснастку в размере $50-$20,00 всего амортизируются за счет объема производства. Время тестирования сокращается до 2-4 минут на плату, что позволяет увеличить пропускную способность.

Крупносерийное производство (5000+ плат в год)

- Полностью автоматизированный контроль и тестирование

- Мониторинг статистического контроля процессов

- Периодическое разрушающее тестирование для постоянной валидации

- Автоматизированное функциональное тестирование с пользовательскими оснастками

Полная стратегия тестирования, оптимизированная для пропускной способности и стоимости. Наши линии сборки PCB обрабатывают серийное производство с интегрированным тестированием, обеспечивая стабильное качество.

Документация по качеству и прослеживаемость

Всесторонняя документация необходима для эффективного тестирования PCB, будь то голые платы или сборки. В HILPCB каждая PCB проходит полностью прослеживаемый контроль и тестирование, обеспечивая электрическую надежность и производственную согласованность.

Каждый отчет о тестировании PCB включает:

- Результаты тестирования электрической непрерывности и изоляции с деталями прохождения/непрохождения

- Записи визуального и микроскопического контроля, показывающие качество поверхности и исправленные дефекты

- Рентгеновские изображения (для многослойных PCB), проверяющие целостность переходных отверстий и выравнивание внутренних слоев

- Данные функционального тестирования для готовых PCB, где применимо

- Прослеживаемость партий материалов и процессов для ламинатов, медной фольги и покрытий поверхности

Все отчеты доставляются в электронном виде с каждой поставкой и надежно хранятся для долгосрочного использования, поддерживая проверку гарантии и анализ первопричин при необходимости.

Контроль процесса и непрерывное улучшение

В производстве PCB HILPCB использует статистическое управление процессами для обнаружения отклонений до возникновения дефектов. Постоянно отслеживаемые параметры включают:

- Совмещение внутренних слоев и точность сверления

- Толщина и равномерность меднения

- Кривые температуры и давления ламинации

- Выход годных при электрическом тестировании и повторяющиеся модели отказов

Анализ этих данных позволяет проводить постоянное совершенствование процессов, повышение выхода годных и более стабильные характеристики плат.

От валидации прототипа до производства PCB в больших объемах система тестирования и документации HILPCB обеспечивает измеримое качество, полную прослеживаемость и долгосрочную надежность для каждой поставляемой печатной платы.