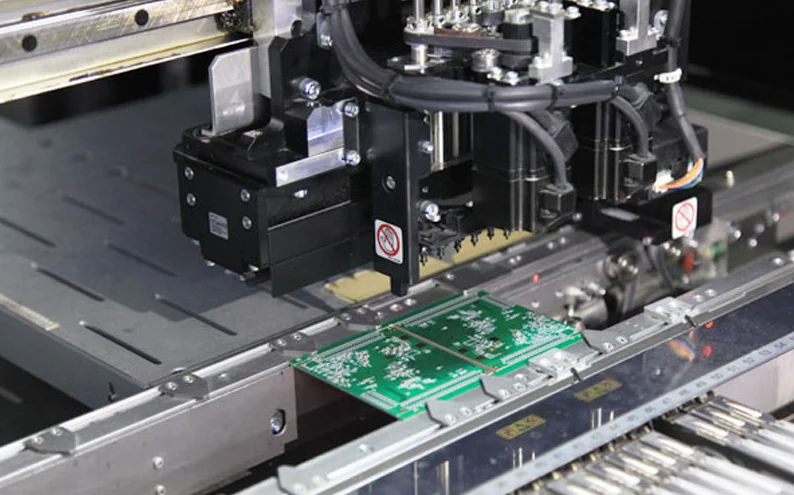

Технология поверхностного монтажа (SMT) произвела революцию в электронном производстве, позволив создавать компактные высокопроизводительные электронные устройства. Достижение бездефектного производства требует системного подхода к оптимизации процессов, контролю качества и постоянному совершенствованию.

Обзор SMT-процесса

Ключевые этапы процесса

- Нанесение паяльной пасты

- Установка компонентов

- Пайка оплавлением

- Контроль и тестирование

- Доработка и ремонт

Оптимизация нанесения паяльной пасты

Критерии проектирования трафарета

- Коэффициент апертуры: 0.66 для оптимального нанесения пасты

- Толщина трафарета: 100-150 мкм для компонентов с малым шагом

- Форма апертуры: Скруглённые прямоугольники для лучшего нанесения

- Ступенчатые трафареты: Для компонентов разной высоты

Параметры нанесения

Скорость ракеля: 10-25 мм/сек

Давление ракеля: 2-4 кг/см

Скорость отделения: 0.1-3.0 мм/сек

Зазор при печати: 0-0.1 мм (контактная печать)

Контроль объёма пасты

- Целевой объём: 50-80% площади контактной площадки × толщина трафарета

- Однородность объёма: ±10% по всей плате

- Высота пасты: 75-125% толщины трафарета

Совершенство установки компонентов

Требования к точности установки

- Компоненты с малым шагом: ±25 мкм (3σ)

- Стандартные компоненты: ±50 мкм (3σ)

- BGA-компоненты: ±75 мкм (3σ)

Оптимизация системы визуализации

- Высокочувствительные камеры (размер пикселя 5-10 мкм)

- Продвинутые системы освещения

- Алгоритмы распознавания образов

- Проверка установки в реальном времени

Управление питателями

- Проверка компонентов: Автоматическая проверка номеров деталей

- Обнаружение соединений: Непрерывный контроль ленты

- Отслеживание запасов: Учёт расхода компонентов в реальном времени

- Контроль влажности: Протоколы сухого хранения и прокаливания

Мастерство пайки оплавлением

Процесс разработки температурного профиля

Зоны температурного профиля

- Зона предварительного нагрева: 150-180°C, 60-120 секунд

- Термическая выдержка: 150-200°C, 60-120 секунд

- Зона оплавления: Пиковая температура, 10-30 секунд

- Зона охлаждения: Скорость охлаждения <6°C/сек

Критические параметры

- Пиковая температура: Tпик = Tплав + 20-40°C

- Время выше температуры плавления: 45-90 секунд

- Скорость нагрева: 1-3°C/сек

- Скорость охлаждения: 2-6°C/сек

Продвинутые методы профилирования

- Профили для конкретных компонентов: Оптимизация для критичных компонентов

- Оптимизация для конкретной платы: Учёт тепловой массы

- Мониторинг в реальном времени: Непрерывная проверка профиля

- Статистический контроль процесса: Отслеживание стабильности профиля

Системы контроля качества

Автоматизированный оптический контроль (AOI)

Предварительный контроль перед оплавлением

- Объем и положение паяльной пасты

- Наличие и ориентация компонентов

- Проверка полярности

- Обнаружение эффекта "надгробия"

Контроль после оплавления

- Оценка качества паяных соединений

- Проверка выравнивания компонентов

- Классификация дефектов и отчетность

- Статистический анализ качества

Внутрисхемное тестирование (ICT)

- Проверка целостности: Обнаружение обрывов и коротких замыканий

- Проверка номиналов компонентов: Тестирование пассивных элементов

- Функциональное тестирование: Проверка базовой работы схемы

- Граничное сканирование: Верификация цифровых схем

Рентгеновский контроль

- Анализ пустот в BGA: Качество паяных соединений

- Контроль скрытых соединений: Корпуса QFN и LGA

- Проверка размещения компонентов: Оценка выравнивания

- Количественный анализ: Расчет процента пустот

Статистический контроль процессов (SPC)

Мониторинг ключевых показателей

- Выход годных с первого прохода: Цель >99%

- Плотность дефектов: <100 DPMO

- Способность процесса: Cpk >1.33

- Использование оборудования: >85%

Внедрение контрольных карт

- X-карты и R-карты: Центрирование процесса и вариации

- P-карты: Мониторинг уровня дефектов

- C-карты: Отслеживание количества дефектов

- CUSUM-карты: Обнаружение дрейфа процесса

Сбор и анализ данных

- Сбор данных в реальном времени

- Автоматизированные расчеты SPC

- Анализ тенденций и отчетность

- Отслеживание корректирующих действий

Стратегии предотвращения дефектов

Типичные дефекты SMT и их причины

Дефекты паяных соединений

- Недостаток припоя: Малое количество пасты, плохое смачивание

- Избыток припоя: Большое количество пасты, всплытие компонентов

- Пустоты: Выделение газов, загрязнения

- Холодные пайки: Низкая температура оплавления, окисление

Проблемы с размещением компонентов

- Несовмещение: Точность размещения, калибровка системы визуализации

- Эффект "надгробия": Неравномерный нагрев, конструкция контактных площадок

- Отсутствующие компоненты: Проблемы с питателями, проверка размещения

- Неправильная ориентация: Настройка системы визуализации, упаковка компонентов

Профилактические меры

- Проектирование для производства: Оптимизированные конструкции контактных площадок

- Стандартизация процессов: Документированные процедуры

- Обслуживание оборудования: Графики профилактического обслуживания

- Обучение операторов: Постоянное развитие навыков

Передовые методы сборки

Сборка компонентов с мелким шагом

- BGA 0.4мм: Специализированный трафарет и размещение

- Компоненты 01005: Возможности сверхмелкого шага

- Сборка flip-chip: Подложка и инкапсуляция

- Корпусирование на уровне пластины: Технологии сборки CSP

Сборка смешанных технологий

- Выводной и SMT монтаж: Интеграция селективной пайки

- Бессвинцовые и свинцовые процессы: Разделение процессов

- Высокотемпературные компоненты: Специальные профили оплавления

- Чувствительные компоненты: Протоколы защиты от ESD

Интеграция Индустрии 4.0

Функции умного производства

- IoT-подключение: Мониторинг и управление оборудованием

- Прогнозирующее обслуживание: Планирование ТО на основе ИИ

- Технология цифрового двойника: Виртуальная оптимизация процессов

- Блокчейн для отслеживания: Мониторинг компонентов и процессов

Аналитика данных и ИИ

- Машинное обучение: Прогнозирование и предотвращение дефектов

- Компьютерное зрение: Расширенные возможности инспекции

- Оптимизация процессов: AI-управляемая корректировка параметров

- Прогнозирование качества: Прогнозирование выхода продукции в реальном времени

Экологические и нормативные аспекты

Бессвинцовая сборка

- Сплавы SAC: Составы олово-серебро-медь

- Повышенные температуры оплавления: Пик 245-260°C

- Выбор флюса: Варианты no-clean и водорастворимые

- Совместимость компонентов: Бессвинцовые выводы

Соответствие RoHS

- Проверка материалов: Сертификация поставщиков

- Документирование процессов: Отслеживание соответствия

- Протоколы тестирования: Рентгенофлуоресцентный анализ (XRF)

- Непрерывный мониторинг: Управление цепочкой поставок

Заключение

Достижение превосходства в SMT-сборке требует комплексного подхода, сочетающего передовое оборудование, оптимизированные процессы, всесторонний контроль качества и постоянное совершенствование. Интеграция технологий Индустрии 4.0 и принятие решений на основе данных позволяют производителям достигать стандартов бездефектного производства при сохранении высокой производительности и экономической эффективности.

В Highleap PCB наша приверженность совершенству SMT-сборки подтверждается инвестициями в современное оборудование, строгий контроль процессов и инициативы по непрерывному улучшению.

Свяжитесь с нашей командой инженеров по сборке для консультаций по оптимизации процессов и улучшению качества.