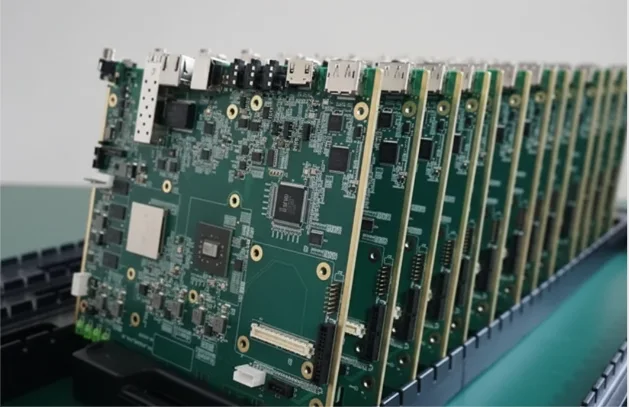

Высокоточный SMT-монтаж | 3D SPI, AOI, рентген | От прототипа до серийного производства

Поверхностный монтаж с точностью позиционирования ±8–25 мкм (плюс/минус восемь-двадцать пять микрометров), мелким шагом до 0,2 мм (ноль целых две десятых миллиметра), покрытием 3D SPI/AOI и комплексным снабжением. Быстрый запуск NPI с отслеживаемостью MES.

Превосходство в управляемом процессами SMT-производстве

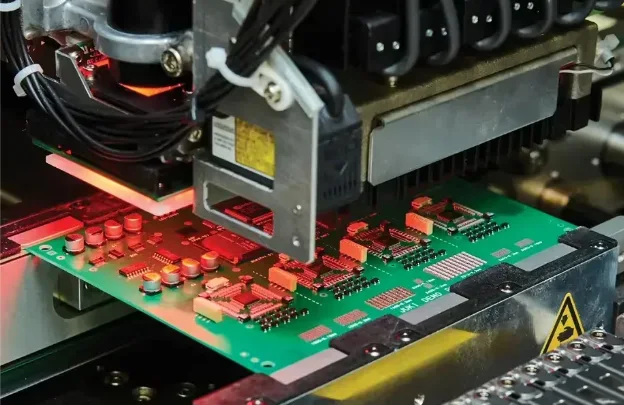

Статистический мониторинг для стабильного качества от прототипов до серийных партийВыход SMT зависит от трех столпов — печать, установка и профиль. Мы оптимизируем дизайн трафарета (обычно толщиной 100–150 μm — от ста до ста пятидесяти микрометров) с ступенчатыми областями для смешанных технологий и контролируем результаты 3D SPI, чтобы поддерживать объем паяльной пасты в пределах ±10% (плюс/минус десять процентов) до установки компонентов. Визуально управляемая установка обеспечивает повторяемость ±25 μm (плюс/минус двадцать пять микрометров) на стандартных линиях и ±8 μm (плюс/минус восемь микрометров) на продвинутых платформах.

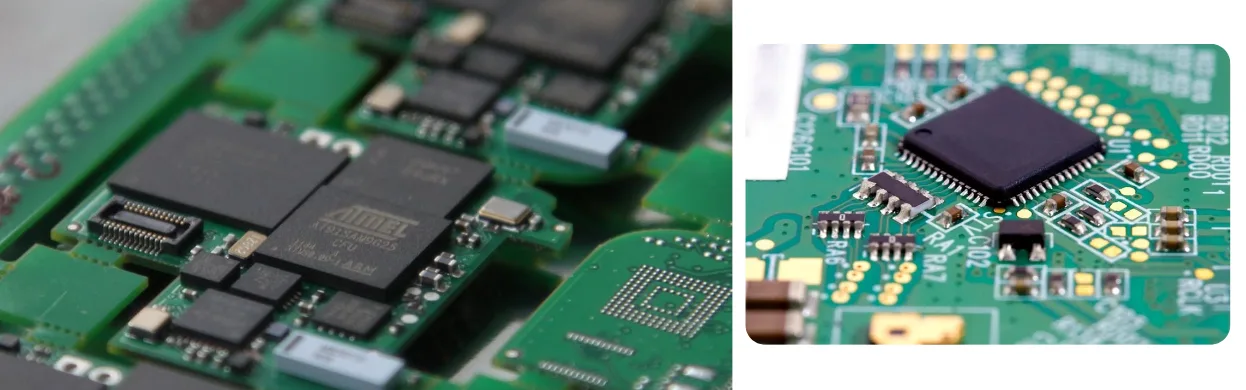

Для сложных корпусов наш процесс сборки BGA минимизирует эффект «головы в подушке» и пустоты. Конструкции via-in-pad заполняются и выравниваются для обеспечения копланарности и надежности паяных соединений. Профили оплавления — нагрев, выдержка, TAL и пик — цифровым образом регистрируются для каждой партии, чтобы гарантировать отслеживаемую воспроизводимость. Встроенные AOI и рентгеновский контроль подтверждают выравнивание, покрытие пастой и коэффициент пустот. Контроль процесса нацелен на FPY ≥98% (выход годных с первого прохода больше или равен девяноста восьми процентам) и DPPM <500 (дефектов на миллион меньше пятисот) для смешанных технологий.

Критический риск: Нестабильное натяжение трафарета, смещение установки или ΔT оплавления за пределы ±5°C (плюс/минус пять градусов Цельсия) могут вызвать эффект «надгробия», разрывы или пустоты в пайке, особенно для компонентов с мелким шагом.

Наше решение: Мы применяем оптимизацию профиля оплавления с термопарным картированием, обратную связь AOI и замкнутую калибровку температуры. Отслеживаемость партий пасты, корреляция SPI-to-AOI и непрерывное усовершенствование DFM обеспечивают предотвращение дефектов на источнике. Аналитика процессов способствует предиктивному обслуживанию, поддерживая выход годных от прототипа до серийной сборки и готовых решений.

Для продвинутой интеграции EMS наши линии поддерживают сборку корпусов и функциональное тестирование в рамках единой системы отслеживания MES — обеспечивая полную прозрачность от апертуры трафарета до финальной отгрузки.

- Эффективность переноса трафарета ~95–100% (от девяноста пяти до ста процентов)

- Контроль объема пасты в пределах ±10% (плюс/минус десять процентов)

- Проверка установки с системами визуализации до и после

- Профилирование оплавления с захватом данных по зонам

- Выборочный рентгеновский контроль соединений BGA/QFN по IPC-7095

🚀 Запрос быстрого предложения

📋 Получить полные возможности

Комплексная инспекция и проверка качества

Многоэтапная проверка: SPI → AOI → рентген → функциональное тестированиеИнспекция встроена на каждом этапе: SPI выявляет проблемы с печатью; AOI проверяет наличие, полярность и выравнивание; выборочный рентген проверяет скрытые соединения и пустоты ≤25% (менее или равно двадцати пяти процентам). Выборочная или волновая пайка обрабатывает THT с контролируемым предварительным нагревом и временем контакта. Доступна очистка для сборок высокой надежности, чтобы соответствовать ионному загрязнению ≤1,56 μg/cm² NaCl эквивалент (менее или равно одной целой пятидесяти шести сотым микрограмма на квадратный сантиметр).

Для системного охвата мы добавляем ICT/FCT или boundary-scan по мере необходимости; см. функциональное тестирование. Поставка компонентов может быть комплектной, частичной или полной под ключ, с обработкой MSL в соответствии с J-STD-033.

- AOI обнаружение истинных дефектов обычно >95% (более девяноста пяти процентов)

- Опция азотного оплавления для улучшения смачивания

- Выборочная и волновая пайка для смешанных технологий

- Подзаливка/конформное покрытие для жестких условий эксплуатации

Технические возможности SMT-монтажа

Оборудование и технологические характеристики для прототипов, NPI и масштабируемого производства

| Parameter | Standard Capability | Advanced Capability | Standard |

|---|---|---|---|

Assembly Types | SMT, Through-Hole, Mixed Technology | Double-sided SMT, PoP, SiP | IPC-A-610 |

Min Component Size | 0201 (0.6 × 0.3 mm) | 01005 / 008004 (0.4 × 0.2 mm / 0.25 × 0.125 mm) | J-STD-001 |

Placement Accuracy | ±25 μm @ 3σ (plus/minus twenty-five micrometers at three sigma) | ±8 μm @ 3σ (plus/minus eight micrometers at three sigma) | Machine specification |

Fine Pitch Capability | 0.4 mm (zero point four millimeter) pitch | 0.2–0.25 mm (zero point two to zero point two five) BGA/CSP | IPC-7351 |

Max Board Size | 510 × 460 mm | 800 × 600 mm | Line capability |

Board Thickness | 0.4–6.0 mm (zero point four to six point zero) | 0.2–10.0 mm (zero point two to ten point zero) | Conveyor spec |

Max Component Height | 15 mm (fifteen millimeters) | Up to 25 mm (up to twenty-five millimeters) | Machine spec |

Solder Alloys | Lead-free SAC305 / SAC387 | Low-temp BiSn, high-temp AuSn, leaded SnPb | RoHS, J-STD-004 |

Reflow Process | Forced convection (air) | Nitrogen atmosphere, vapor phase | J-STD-001 |

Inspection & Testing | 3D SPI, 2D/3D AOI | X-ray (AXI), ICT, flying probe, FCT | IPC-A-610 / IPC-9252 |

Cleaning | No-clean process | Aqueous ultrasonic, plasma cleaning | IPC-CH-65B |

Certifications | ISO 9001, RoHS, REACH | IATF 16949, ISO 13485, AS9100 | Industry standards |

Lead Time (Prototype) | 3–5 days (three to five days) | 24–48 h (twenty-four to forty-eight hours) | Production schedule |

Готовы начать ваш PCB проект?

Независимо от того, нужен ли вам простой прототип или сложный производственный запуск, наши передовые производственные возможности обеспечивают превосходное качество и надежность. Получите вашу расценку в течение 30 минут.

Стратегии оптимизации DFM/DFA/DFT

Используйте глобальные и локальные метки (≥1,0 мм с зазором ≥3,0 мм — больше или равно одному миллиметру с зазором больше или равно трем миллиметрам) для регистрации. Направляющие панелей ≥5 мм поддерживают конвейеры; выбирайте V-образную насечку или маршрутизацию вкладок в зависимости от близости компонентов. Контрольные точки диаметром ~0,75 мм с шагом 2,54 мм (примерно ноль целых семьдесят пять сотых миллиметра на два целых пятьдесят четыре сотых миллиметра) подходят для ICT; летающие зонды могут использовать площадки 0,5 мм.

Трассировка вывода BGA должна избегать открытых переходных отверстий; предпочтительнее заполненные и закрытые переходные отверстия в площадке для поддержания копланарности в пределах ±25 мкм (плюс-минус двадцать пять микрометров). Соотношение площади пасты >0,66 (больше нуля целых шестьдесят шесть сотых) улучшает эффективность переноса. См. советы по дизайну трафаретов и сборке BGA.

Полный процесс SMT с захватом данных

Настройка → нанесение пасты → 3D SPI → установка → оплавление → AOI → выборочный рентген → тестирование. Типичный SAC305: предварительный нагрев 1,5–2,0 °C/с (один целый пять десятых до двух градусов в секунду) до 150–180 °C; выдержка 60–120 с (шестьдесят до ста двадцати секунд); пик 245–250 °C (двести сорок пять до двухсот пятидесяти); время выше температуры ликвидуса 60–90 с (шестьдесят до девяноста секунд). Целевые показатели ионной чистоты ≤1,56 мкг/см² NaCl экв. (меньше или равно одному целому пятьдесят шесть сотых).

Данные процесса — скорость ракеля, объем SPI, смещения установки, температуры зон, результаты AOI/рентгена — регистрируются для SPC. Это обеспечивает более быстрый анализ первопричин и стабильный выход годных изделий с первого прохода.

Управление рисками цепочки поставок и закупки

Мы поддерживаем комплектную, частичную или полную под ключ сборку. Авторизованные каналы обеспечивают прослеживаемость; брокеры проходят аутентификацию (визуальную, XRF, электрическую) для высокорисковых компонентов. Мониторинг жизненного цикла отмечает EOL с планами последней закупки за 6–12 месяцев (шесть до двенадцати месяцев) вперед.

Системы качества и непрерывное улучшение

Качество изготовления по IPC-A-610 Класс 2/3; целевые показатели возможности процесса Cpk ≥1,33 (больше или равно одному целому тридцать три сотых). Дашборды SPC отслеживают объем пасты, точность установки и FPY; корректирующие действия проверяются устойчивыми тенденциями. Для анализа отказов см. наши протоколы рентгеновского контроля.

Решения для сборки под конкретные приложения

Потребительские и IoT делают упор на скорость выхода на рынок; медицинские добавляют документацию в соответствии с практиками ISO 13485. Автомобильная промышленность требует повышенной надежности (термоциклирование, вибрация) в соответствии с IATF 16949. Телекоммуникации предпочитают контроль импеданса и материалы с низкими потерями — согласуйте с командами высокоскоростных PCB и высокочастотных PCB для запуска.

Инженерные гарантии и сертификации

Опыт: сотни запусков новых продуктов со стабильным FPY.

Экспертиза: проектирование трафаретов для мелких шагов, контроль SPI, критерии рентгена BGA, настройка селективной/волновой пайки.

Авторитетность: ISO 9001 с рабочими процессами для IATF 16949 и ISO 13485; поддержка документации и аудитов.

Надежность: прослеживаемость MES, связывающая катушки с размещением и тестовыми данными; доступны первые образцы и пакеты COC.

- Контроль: объем пасты, допуски размещения, окна оплавления

- Прослеживаемость: маршрутный лист, партия/серийный номер, ID катушек

- Валидация: AOI, рентген, ICT/FCT, boundary-scan

Часто задаваемые вопросы

What files are required for an SMT assembly quote?

How do you handle fine-pitch BGAs and QFNs?

Can you add functional or ICT testing on small runs?

What is your fastest prototype lead time?

How do you ensure cleanliness for high-reliability builds?

Испытайте превосходство передового производства PCB

От простых прототипов до сложных производственных запусков, наша фабрика мирового класса обеспечивает превосходное качество, быстрый оборот и конкурентоспособные цены. Присоединяйтесь к тысячам довольных клиентов, доверяющих нам свои потребности в производстве PCB.