Технология поверхностного монтажа (SMT) представляет собой вершину современного производства электроники, позволяя создавать компактные, высокопроизводительные электронные устройства, которые питают наш цифровой мир.

Введение в SMT-монтаж

SMT-монтаж предполагает установку электронных компонентов непосредственно на поверхность печатных плат (PCB), устраняя необходимость сквозного монтажа в большинстве случаев. Эта технология обеспечивает:

- Более высокую плотность компонентов

- Улучшенные электрические характеристики

- Снижение производственных затрат

- Повышенную надёжность

Процесс SMT-монтажа

1. Нанесение паяльной пасты

Процесс начинается с точного нанесения паяльной пасты с использованием трафаретов:

Критерии проектирования трафарета:

- Оптимизация размера апертур

- Характеристики высвобождения пасты

- Точность совмещения

- Требования к очистке

Параметры процесса:

- Давление ракеля: 2-4 кг/см

- Скорость печати: 10-25 мм/с

- Скорость отделения: 0.5-3 мм/с

- Расстояние отрыва: 0-2 мм

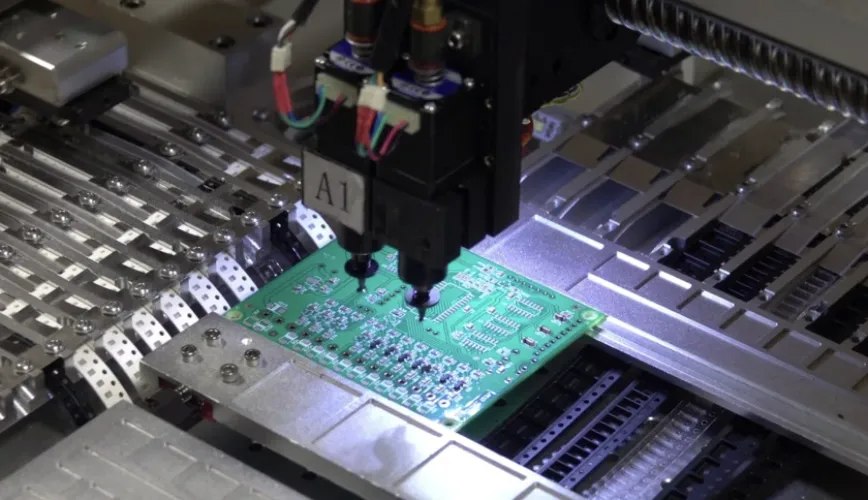

2. Установка компонентов

Высокоскоростные монтажные машины размещают компоненты с исключительной точностью:

Точность установки:

- Стандартные компоненты: ±50 мкм

- Компоненты с мелким шагом: ±25 мкм

- Ультра-мелкий шаг: ±15 мкм

Типы компонентов:

- Резисторы и конденсаторы (0201, 0402, 0603, 0805)

- Интегральные схемы (QFN, BGA, CSP)

- Разъёмы и механические компоненты

3. Пайка оплавлением

Процесс оплавления создаёт постоянные паяные соединения за счёт контролируемого нагрева:

Зоны температурного профиля:

- Предварительный нагрев: 150-180°C (60-120 секунд)

- Термическая выдержка: 150-200°C (60-120 секунд)

- Оплавление: 230-250°C (30-90 секунд)

- Охлаждение: скорость охлаждения <6°C/сек

Передовые технологии SMT

Компоненты с мелким шагом

Современная электроника требует всё более мелких шагов компонентов:

QFP с шагом 0.4 мм:

- Толщина трафарета: 0.1-0.12 мм

- Коэффициент апертуры: 0.8-0.9

- Точность установки: ±25 мкм

BGA с шагом 0.3 мм:

- Диаметр паяльных шариков: 0.2-0.25 мм

- Размер контактных площадок: 0.2 мм

- Требуется технология via-in-pad

Система в корпусе (SiP)

Технология SiP позволяет объединять несколько функций в одном корпусе:

- Гетерогенная интеграция

- Уменьшенные габариты

- Улучшенная производительность

- Сниженное энергопотребление

Контроль качества в SMT-монтаже

Инспекция паяльной пасты (SPI)

Контроль нанесения паяльной пасты в реальном времени:

- Точность объёма: ±10%

- Равномерность высоты: ±25 мкм

- Анализ формы: соотношение площади >0.6

Автоматическая оптическая инспекция (AOI)

Контроль после установки и оплавления:

- Наличие/отсутствие компонентов

- Проверка полярности

- Качество паяных соединений

- Точность размеров

Внутрисхемное тестирование (ICT)

Электрическая проверка собранных плат:

- Проверка целостности цепи

- Проверка номиналов компонентов

- Обнаружение коротких замыканий

- Функциональное тестирование

Методы оптимизации процессов

Статистический контроль процессов (SPC)

Непрерывный мониторинг ключевых параметров:

- Тенденции точности установки

- Постоянство объема паяльной пасты

- Стабильность температурного профиля

- Отслеживание уровня дефектов

Проектирование для производства (DFM)

Оптимизация конструкций для SMT-монтажа:

- Стандартизация ориентации компонентов

- Достаточное пространство для контроля

- Учет теплового баланса

- Доступность контрольных точек

Типичные дефекты SMT и решения

Дефекты паяных соединений

| Тип дефекта | Причина | Решение |

|---|---|---|

| Недостаток припоя | Малое количество пасты | Оптимизация трафарета |

| Перемычки из припоя | Избыток пасты | Уменьшение размера апертуры |

| Эффект надгробия | Тепловой дисбаланс | Корректировка дизайна контактных площадок |

| Эффект "голова в подушке" | Окисление | Улучшение условий хранения |

Проблемы установки компонентов

Несоосность:

- Основная причина: Калибровка оборудования

- Решение: Регулярное обслуживание и калибровка

Отсутствующие компоненты:

- Основная причина: Проблемы с питателем

- Решение: Программа профилактического обслуживания

Индустрия 4.0 в SMT-монтаже

Умное производство

Интеграция IoT и AI технологий:

- Мониторинг процессов в реальном времени

- Прогнозирующее обслуживание

- Автоматизированный контроль качества

- Оптимизация на основе данных

Системы прослеживаемости

Полный контроль жизненного цикла продукта:

- Происхождение компонентов

- Запись параметров процесса

- Корреляция данных качества

- Быстрое устранение проблем

Экологические аспекты

Бессвинцовая пайка

Требования соответствия RoHS:

- Сплав SAC305 (Sn96.5/Ag3.0/Cu0.5)

- Более высокие температуры оплавления

- Улучшенная химия флюса

- Усиленный контроль процесса

Энергоэффективность

Устойчивые производственные практики:

- Оптимизированные профили оплавления

- Системы рекуперации энергии

- Снижение отходов материалов

- Экологичные процессы очистки

Будущие тенденции в SMT-монтаже

Новые технологии

Встроенные компоненты:

- Компоненты внутри подложки PCB

- Снижение сложности сборки

- Улучшенные электрические характеристики

3D-упаковка:

- Вертикальная интеграция

- Сквозные кремниевые переходы (TSV)

- Упаковка на уровне пластины

Рыночные драйверы

- Требования 5G-связи

- Электрификация автомобилей

- Распространение IoT-устройств

- Запросы на миниатюризацию

Заключение

SMT-монтаж продолжает развиваться под влиянием требований современной электроники. Успех требует:

- Современных возможностей оборудования

- Строгого контроля процессов

- Ориентации на постоянное улучшение

- Инвестиций в технологии

В Highleap PCB мы сочетаем передовые возможности SMT-монтажа с многолетним опытом, чтобы обеспечивать выдающиеся результаты для наших клиентов во всех отраслях. Готовы оптимизировать процесс сборки SMT? Свяжитесь с нашей инженерной командой для комплексной консультации по вашему следующему проекту.