Среди неуклонного стремления к миниатюризации и повышению производительности в электронике технология тонкопленочных печатных плат стала краеугольным камнем для высокочастотных, прецизионных и критически важных схем. В HILPCB мы специализируемся на производстве тонкопленочных печатных плат на керамических и гибридных подложках, обеспечивая высокоплотные, малопотеристые соединения, необходимые для аэрокосмических радаров, оптической связи, РЧ-модулей и передовой медицинской инструментарии.

Что такое тонкопленочная PCB?

Тонкопленочная PCB — это прецизионная схема, созданная путем осаждения металлических дорожек на изолирующую керамическую, стеклянную или полупроводниковую подложку с использованием методов вакуумного осаждения, таких как напыление или испарение. В отличие от традиционных печатных плат, которые ламинируют и травят медную фольгу, тонкопленочные проводники строятся слой за слоем из атомов в сверхравномерные слои, обычно толщиной от 1 до 10 мкм. Этот метод обеспечивает непревзойденное определение тонких линий, исключительную стабильность размеров и превосходные электрические характеристики.

Эта технология незаменима, когда субмикронная точность или исключительная высокочастотная стабильность имеют первостепенное значение — как в микроволновых фильтрах, фоточувствительных датчиках, усилителях мощности или имплантируемых медицинских устройствах. По сравнению с традиционным производством печатных плат, тонкопленочные схемы обеспечивают:

- Превосходный контроль импеданса с минимальным диэлектрическим изменением по подложке.

- Низкую шероховатость поверхности проводника, значительно снижая вносимые потери сигнала на высоких частотах.

- Выдающуюся теплопроводность, идеально подходящую для рассеивания тепла от компонентов с высокой плотностью мощности.

- Вакуум-совместимые и радиационно-стойкие материалы, делая их пригодными для аэрокосмических и космических систем.

Эти характеристики устанавливают тонкопленочные PCB в качестве основы современной РЧ, оптической и медицинской электроники, где допуски производительности не оставляют места для ошибки.

Ключевые различия: Тонкопленочные vs. Толстопленочные схемы

Хотя обе технологии используют керамические подложки, тонкопленочные и толстопленочные схемы фундаментально различаются по своим материалам, методам осаждения и характеристикам производительности.

| Характеристика | Тонкопленочная PCB | Толстопленочная схема |

|---|---|---|

| Формирование проводника | Физическое осаждение из паровой фазы чистых металлов, таких как Au, Pt, Ti или Cu. | Трафаретная печать проводящих паст с последующим обжигом. |

| Разрешение линии | Способна к характеристикам ≤10 мкм. | Обычно ≥100 мкм. |

| Отделка поверхности | Зеркально гладкая и высокооднородная. | Более шероховатая поверхность, зависящая от состава обожженной пасты. |

| Электрические потери | Чрезвычайно низкие, идеально для высокоскоростных цифровых и РЧ приложений. | Выше из-за шероховатости поверхности и сопротивления связующего материала. |

| Термическая стабильность | Отличная, подходит для аэрокосмической отрасли и работы при высоких температурах. | Хорошая, но ограничена тепловым расширением стеклянного связующего в пасте. |

| Стоимость и объем | Более высокая точность и стоимость, подходит для малых и средних объемов. | Более низкая стоимость, идеально для силовых гибридных модулей и датчиков большого объема. |

Тонкопленочные схемы превосходны в миниатюрных РЧ-модулях и прецизионных датчиках, тогда как толстопленочная технология доминирует в силовых гибридных схемах, автомобильных системах управления и нагревательных цепях. Многие передовые конструкции интегрируют обе; например, используя тонкую пленку для высокочастотной маршрутизации сигналов и толстую пленку для печатных резисторов на одном и том же керамическом PCB продукте.

Материалы подложек и методы осаждения: Детальный обзор

Производительность тонкопленочной PCB неразрывно связана с выбором материала подложки и точностью производственного процесса. В HILPCB мы владеем широким спектром материалов и методов, чтобы соответствовать строгим требованиям конкретных приложений.

Передовые материалы подложек

Подложка является основой схемы, определяя ее термическое, механическое и электрическое поведение.

- Оксид алюминия: Рабочая лошадка отрасли, оксид алюминия предлагает надежный баланс механической прочности, отличной электрической изоляции и хорошей теплопроводности. Доступен в различных степенях чистоты, более высокая чистота дает более гладкую поверхность и меньшие диэлектрические потери, что делает ее подходящей для более высоких частот.

- Нитрид алюминия: Первостепенный выбор для управления теплом, AlN обладает превосходным рассеиванием тепла, приближаясь к некоторым металлам. Его коэффициент теплового расширения тесно соответствует кремнию, что делает его идеальным для мощных РЧ-устройств и сборок с непосредственным монтажом кристалла, где термическое напряжение должно быть минимизировано.

- Сапфир: Обеспечивая атомно-гладкую поверхность, сапфир идеален для приложений, требующих чрезвычайно тонких линий и контролируемых оптических свойств. Его прозрачность и высокая диэлектрическая прочность делают его лучшим выбором для оптоэлектроники, светодиодов и высокопроизводительных микроволновых схем.

- Кварц и плавленый кварц: Когда требуются предельные высокочастотные характеристики, кварц не имеет себе равных. Он обладает чрезвычайно низкой диэлектрической проницаемостью и самым низким тангенсом потерь среди обычных подложек, что делает его необходимым для миллиметровых волн, спутниковой связи и прецизионных осцилляторов.

- Диоксид циркония и другие диэлектрики: Материалы, такие как диоксид циркония, используются благодаря их высокой диэлектрической прочности и прочности в суровых условиях, включая лазерные системы и медицинские датчики.

| Материал | Теплопроводность | Диэлектрическая проницаемость | Тангенс потерь |

|---|---|---|---|

| Оксид алюминия | 24 - 30 | ~9.8 | 0.0001 - 0.0002 |

| Нитрид алюминия | 170 - 200 | ~8.9 | 0.0002 - 0.0005 |

| Сапфир | 35 - 42 | ~9.4 - 11.6 | <0.0001 |

| Кварц | ~1.4 | ~3.8 | <0.0001 |

Техпроцесс осаждения и структурирования тонких пленок

Создание тонкопленочных схем — это многоэтапный процесс, выполняемый в чистой комнате для предотвращения загрязнения и обеспечения точности.

- Подготовка подложки: Процесс начинается с тщательной очистки пластины подложки. Это включает ультразвуковые ванны, промывку растворителями и часто плазменное травление для удаления любых органических или частичных загрязнений. Атомно чистая поверхность критически важна для достижения сильного сцепления последующих металлических слоев.

- Физическое осаждение из паровой фазы: Это основной этап, на котором металлические слои осаждаются в камере высокого вакуума.

- Напыление: Инертный газ ионизируется для создания плазмы. Эти ионы бомбардируют мишень из желаемого металла. Удар выбивает атомы металла, которые затем перемещаются и осаждаются на подложке, образуя тонкую, плотную и высокоадгезионную пленку. Напыление отлично подходит для создания адгезионных слоев перед осаждением основного проводящего слоя.

- Испарение: Исходный металл нагревается в вакууме до испарения. Пары металла движутся по прямой линии и конденсируются на более холодной подложке. Хотя он может производить очень чистые пленки, адгезия обычно менее прочна, чем при напылении.

- Фотолитография: Этот процесс переносит проект схемы из цифрового файла на поверхность подложки.

- Нанесение фоторезиста: Светочувствительный полимер, известный как фоторезист, наносится центрифугированием на металлизированную подложку для создания равномерного слоя.

- Экспонирование: Фотошаблон — стеклянная пластина с непрозрачным рисунком желаемой схемы — точно выравнивается над подложкой. Затем сборка подвергается воздействию УФ-излучения, которое химически изменяет фоторезист в облученных областях.

- Проявление: Подложка погружается в раствор проявителя, который смывает либо экспонированный, либо неэкспонированный фоторезист, обнажая нижележащий металл в виде рисунка схемы.

- Травление: Рисунок схемы постоянно травляется в металлическом слое.

- Мокрое травление: Использует химические ванны для растворения незащищенного металла. Быстрое, но изотропное, то есть травит во всех направлениях, что может вызвать "подтравливание" и ограничить минимальный размер элементов.

- Сухое травление: Использует сфокусированный пучок ионов для физического удаления незащищенного металла. Этот процесс высоконаправленный, позволяет создавать чрезвычайно тонкие, резкие следы, необходимые для высокочастотной работы.

- Удаление резиста и отжиг: Оставшийся фоторезист химически удаляется, оставляя окончательный металлический рисунок схемы. Затем пластина может быть отожжена для снятия напряжений и дальнейшего улучшения адгезии и стабильности пленки.

Этот тщательный, пошаговый процесс позволяет HILPCB достигать сверхвысокой точности, определяющей технологию тонких пленок.

Применение в высокочастотных и медицинских устройствах

Тонкопленочные PCB являются критически важными компонентами в отраслях, где целостность сигнала, миниатюризация и экологическая стабильность не подлежат обсуждению.

РЧ и микроволновые системы

В 5G трансиверах, фазированных антенных решетках и спутниковых преобразователях низкие вносимые потери и стабильные фазовые характеристики напрямую определяют точность системы. Точный контроль импеданса тонкопленочных схем обеспечивает беспрепятственную интеграцию с активными компонентами в гибридных микроволновых модулях.

Аэрокосмическая промышленность и оборона

Способность выдерживать вакуум, экстремальные температуры, вибрацию и излучение делает тонкопленочные PCB предпочтительной технологией межсоединений в полезных нагрузках космических аппаратов, системах наведения и передовых радарах. Золотая металлизация устойчива к окислению, обеспечивая долгосрочную надежность в суровых условиях.

Оптическая электроника и датчики

Оптоэлектронные модули, фотодиоды и спектрометры полагаются на тонкопленочные подложки для прецизионной маршрутизации сигналов и управления отражающей поверхностью. Их низкопрофильная, планарная архитектура поддерживает необходимое микронное выравнивание для критических оптических компонентов.

Медицинские устройства и биоэлектроника

Имплантируемые стимуляторы, диагностические датчики и хирургические зонды используют тонкопленочные схемы благодаря их биосовместимости, потенциалу для герметичного уплотнения и долгосрочной надежности. Слои материалов, такие как титан-золото на оксиде алюминия или сапфире, обеспечивают как электропроводность, так и коррозионную стойкость, гарантируя безопасную, стабильную работу внутри человеческого тела.

Силовая и гибридная микроэлектроника

В усилителях мощности и РЧ-драйверах тонкопленочные межсоединения минимизируют паразитные потери, в то время как керамическая подложка эффективно рассеивает тепло. Эти модули часто сочетают сборку керамических PCB с тонкопленочными сигнальными слоями для создания компактных, терморегулируемых конструкций «система в корпусе».

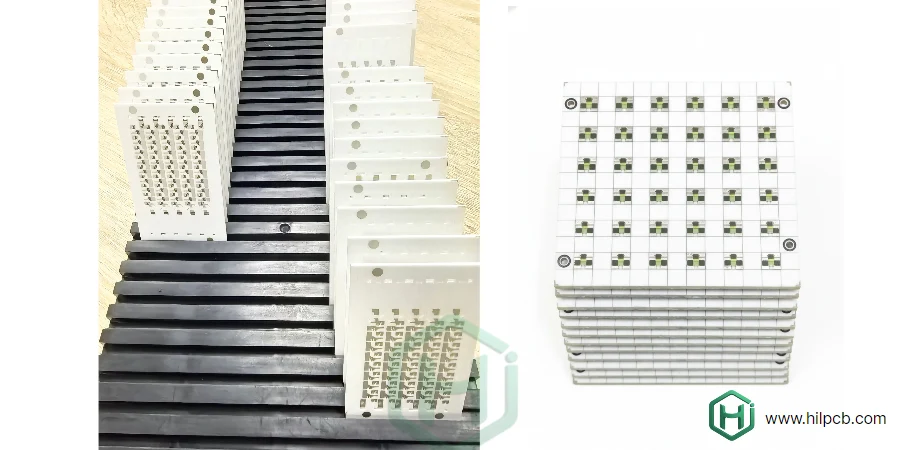

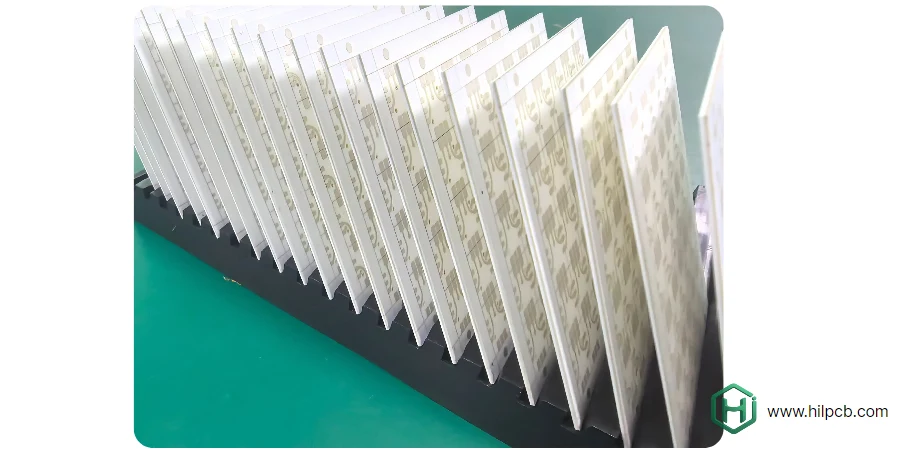

Возможности проектирования и производства в HILPCB

HILPCB обеспечивает сквозное производство тонкопленочных PCB — от разработки подложки до структурирования, резки и окончательного тестирования — в рамках единого, строго контролируемого рабочего процесса.

Инженерные возможности

- Консультации по проектированию для согласования импеданса, управления теплом и оптимизации дорожек.

- Многослойные керамические структуры и гибридная интеграция тонкопленочных и толстопленочных технологий.

- Анализ методом конечных элементов для моделирования термических напряжений и частотной характеристики.

- Индивидуальные заполненные переходные отверстия и металлизация краев для надежных межслойных соединений.

- Герметизация и корпусирование для сборок аэрокосмического или медицинского класса.

Производственные параметры

- Мин. ширина/зазор линии: 75 мкм / 75 мкм

- Толщина проводника: 1–15 мкм

- Диаметр переходного отверстия: 50–100 мкм

- Точность совмещения: ±5 мкм

- Отделка поверхности: Au, Ni/Au, Ag или Pt в зависимости от требований применения

Испытания на качество и надежность

Каждая схема проходит комплексную электрическую, размерную и визуальную проверку. Экологическая валидация включает тепловое циклирование, стойкость к влаге и испытания на отслаивание для гарантирования стабильной работы во всех условиях эксплуатации. Наши системы качества сертифицированы по ISO 9001, ISO 13485 и AS9100, что гарантирует соответствие наших тонкопленочных PCB самым строгим отраслевым стандартам.

Сотрудничайте с HILPCB для достижения совершенства в тонкопленочных PCB

HILPCB объединяет передовую керамическую инженерию, прецизионное тонкопленочное осаждение и глубокие знания в области РЧ-проектирования, чтобы предоставлять высоконадежные межсоединения, которые питают самые требовательные системы завтрашнего дня.

Нужна ли вам однослойная схема из оксида алюминия или сложный многослойный гибрид из AlN для микроволнового усиления — мы гарантируем точность, повторяемость и целостность материалов на каждом этапе. Наш объект интегрирует тонкопленочную обработку с последующей сборкой, корпусированием и тестированием, предоставляя полное решение «под ключ», которое ускоряет разработку вашего продукта и выход на рынок.

Узнайте, как HILPCB может повысить уровень вашей высокочастотной или медицинской электроники с помощью нашей ведущей в отрасли технологии тонкопленочных PCB.