Производство керамических печатных плат | DBC, DPC и LTCC для высокотемпературных и ВЧ-приложений

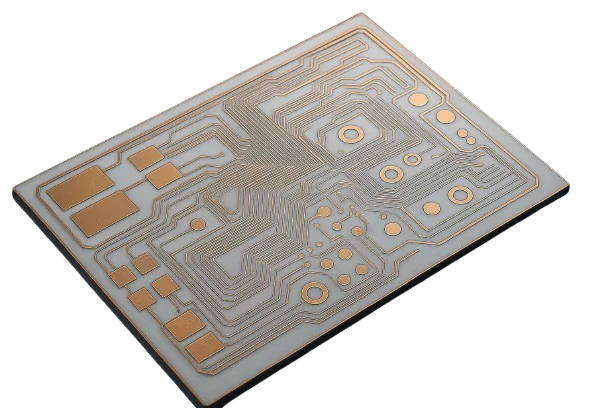

Керамические печатные платы из оксида алюминия (Al2O3) и нитрида алюминия (AlN) с медным покрытием DBC/DPC, высокой теплопроводностью до 170–190 Вт/м·К (сто семьдесят – сто девяносто ватт на метр-кельвин) и стабильными ВЧ-характеристиками. Идеально подходят для силовых модулей, ВЧ-модулей и светодиодных устройств, работающих в диапазоне от −55°C до +250°C (минус пятьдесят пять – плюс двести пятьдесят градусов Цельсия).

Почему стоит выбрать керамические печатные платы

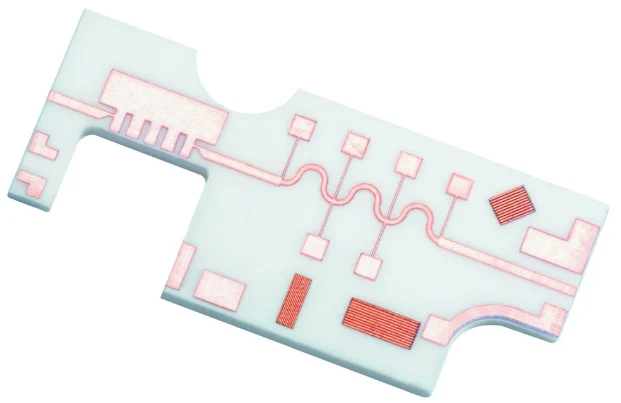

Эффективность теплопередачи и стабильность в условиях высоких частот в экстремальных средахКерамические подложки обеспечивают прямой тепловой путь от перехода к радиатору, что позволяет надежно работать при высокой плотности мощности и циклических изменениях температуры. Метод DBC соединяет толстую медь с керамикой для низкого теплового сопротивления; DPC поддерживает тонкопленочную точность для микрополосковых и копланарных линий в ВЧ-диапазоне. По сравнению с FR-4, керамика сохраняет диэлектрическую стабильность до 10–20 ГГц (десять-двадцать гигагерц) с минимальным дрейфом Dk/Df.

Критический риск: Несоответствие КТР между кристаллом, подложкой и корпусом может ускорить усталость припоя и расслоение при циклических изменениях температуры от −55 до +250°C (минус пятьдесят пять до плюс двести пятьдесят градусов Цельсия).

Наше решение: AlN (КТР ~4.5 ppm/°C — примерно четыре целых пять десятых миллионных долей на градус Цельсия) близко соответствует кремнию, а оксид алюминия обеспечивает экономически эффективную базовую основу. Мы моделируем напряжения с помощью МКЭ, проверяем целостность пайки с помощью термоудара и добавляем элементы проектирования для надежности, такие как ограничения на пустоты и испытания на отрыв связующего. Для планирования теплового стека см. заметки по тепловому управлению и выбор материалов для ВЧ в материалах для высокочастотных печатных плат.

- Медь DBC для низкого теплового сопротивления; DPC для тонкопленочной точности в ВЧ-диапазоне

- Стабильные диэлектрические свойства для ВЧ и СВЧ-проектов

- Выбор материалов на основе МКЭ для минимизации напряжений, вызванных КТР

- Проверка надежности: термоудар, прогрев, испытания на отрыв и сдвиг связующего

🚀 Запрос быстрого предложения

📋 Получить полные возможности

Совершенство производства: DBC, DPC и LTCC

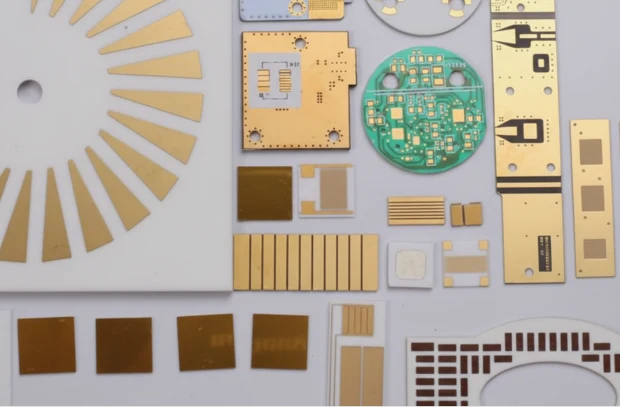

Контроль процессов и отслеживаемость материалов для критических примененийDBC использует высокотемпературное соединение для прикрепления медных фольг к керамике с прочностью связи, подтвержденной испытаниями на отрыв, превышающей 1.4 Н/мм (одна целая четыре десятых ньютона на миллиметр). DPC наносит металл с помощью тонкопленочных процессов для точного контроля тонких линий, поддерживая 50/50 мкм (пятьдесят/пятьдесят микрометров) дорожка/промежуток. LTCC совместный обжиг интегрирует многослойную керамику со встроенными проводниками и переходами для компактных ВЧ-модулей.

Ключевые параметры контролируются с помощью SPC: вариация толщины меди в пределах ±10% (плюс/минус десять процентов), адгезия металла и качество переходов. ВЧ-производительность проверяется с помощью TDR и VNA для обеспечения импеданса в пределах ±5% (плюс/минус пять процентов) для микрополосковых/дифференциальных пар. Для стратегий тестирования и глубины покрытия см. функциональное тестирование.

- Проверка связи DBC с помощью испытаний на отрыв и термоциклирование

- Тонкопленочные линии DPC до 50/50 мкм (пятьдесят/пятьдесят микрометров)

- Многослойная интеграция LTCC для компактных ВЧ-модулей

- Контроль SPC для меди, адгезии и целостности переходов

Технические характеристики керамических печатных плат

Тепловые, радиочастотные и механические характеристики для силовых и микроволновых конструкций

| Parameter | Standard Capability | Advanced Capability | Standard |

|---|---|---|---|

Материалы подложки | Alumina (Al2O3) 96% | Aluminum Nitride (AlN), LTCC options | Material datasheets |

Теплопроводность | 24–30 W/m·K (twenty-four to thirty watts per meter-kelvin) Alumina | 170–190 W/m·K (one hundred seventy to one hundred ninety watts per meter-kelvin) AlN | Manufacturer specifications |

КТР (Z-ось) | Alumina ~6.5–7.0 ppm/°C (approximately six point five to seven point zero parts per million per degree Celsius) | AlN ~4.5 ppm/°C (approximately four point five parts per million per degree Celsius) | Material datasheets |

Толщина меди | 1–2 oz (35–70 µm — thirty-five to seventy micrometers) | Up to 6 oz (up to one hundred eighty micrometers) | IPC-4562 |

Мин. ширина/зазор | 100/100 µm (one hundred/one hundred micrometers) | 50/50 µm (fifty/fifty micrometers) DPC | Process capability |

Рабочая температура | −40°C to +150°C (minus forty to plus one hundred fifty degrees Celsius) | −55°C to +250°C (minus fifty-five to plus two hundred fifty degrees Celsius) | Application profile |

Контроль импеданса | ±10% (plus/minus ten percent) | ±5% (plus/minus five percent) with TDR/VNA correlation | Test methods |

Финишное покрытие | ENIG, OSP | ENEPIG, Soft/Hard Gold, Wire-bondable finishes | IPC-4552 |

Испытания на надежность | Thermal shock, bond pull | Burn-in, high-temperature storage, humidity bias | Customer test plan |

Сертификации | ISO 9001, UL, RoHS/REACH | IATF 16949, ISO 13485, IPC Class 3 workmanship | Industry standards |

Готовы начать ваш PCB проект?

Независимо от того, нужен ли вам простой прототип или сложный производственный запуск, наши передовые производственные возможности обеспечивают превосходное качество и надежность. Получите вашу расценку в течение 30 минут.

Конструктивные соображения: Материал, слоистость и межсоединения

Выбирайте AlN, когда доминируют тепловой поток и соответствие КТР; выбирайте оксид алюминия для экономичных RF или LED платформ с умеренной тепловой плотностью. Для экстремальной тепловой плотности или при необходимости гибридизации с FR-4 рассмотрите слои с низкопотеристыми материалами — см. Rogers PCB для сигнальных слоев, сохраняя керамику для теплового пути. При использовании BeO (оксида бериллия) в устаревших конструкциях мы обрабатываем его с соблюдением строгих мер безопасности и контроля соответствия на протяжении всего производства и утилизации.

RF и проверка мощности

RF структуры проверяются с помощью VNA для S-параметров и TDR для импеданса в пределах ±5% (плюс/минус пять процентов). Мы используем бортовые купоны или независимые купоны в зависимости от плотности панели и близости трассировки. Силовые модули проходят термоудар и прогрев для выявления ранних отказов перед развертыванием; см. прогрев для методологии и порогов отсева.

Применения и отраслевые примеры использования

Керамические печатные платы используются в автомобильных силовых модулях, RF фронтендах, драйверах лазеров и высокоярких LED двигателях. Для распределения тепла и надежной работы при высоких температурах обратитесь к нашему руководству по тепловому управлению; для компромиссов материалов RF слоев см. высокочастотные материалы. Если ваш дизайн требует гибридного подхода для снижения потерь на сигнальных слоях, рассмотрите Rogers PCB вместе с керамикой для теплового пути.

Инженерные гарантии и сертификации

Опыт: Каждая программа керамических печатных плат проходит комплексное тепловое моделирование и проверку циклами мощности для обеспечения долгосрочной надежности в экстремальных условиях. Конечно-элементный анализ (FEA) применяется для оценки несоответствия КТР между подложками, металлизацией и компонентами, предотвращая усталость пайки от −55°C до +350°C (минус пятьдесят пять до плюс триста пятьдесят градусов Цельсия).

Экспертиза: Мы оптимизируем параметры DBC и DPC — толщину меди, диффузию адгезионного слоя и управление оксидом — для поддержания безпустотного соединения и плоскостности в пределах ±20 µm (плюс/минус двадцать микрометров). Диэлектрическое и изоляционное сопротивление проверяются с помощью 100% автоматизированного тестирования. Для заметок по процессу см. Высокотемпературные печатные платы и Дизайн керамических печатных плат.

Авторитетность: Сборки соответствуют IPC-6012DS, MIL-PRF-31032 и ISO 9001, с готовностью к аудиту по IATF 16949 и ISO 13485. Сертификаты соответствия и сводки тестов связаны в MES для полной прослеживаемости.

Надежность: Партии сериализуются и перекрестно ссылаются с отчетами по тепловым циклам и паяемости; целостность данных поддерживается с помощью калиброванного оборудования и цифровых систем сопровождения. Для связанных высоконадежных платформ изучите Высокотемпературные печатные платы.

Часто задаваемые вопросы

Какой керамический материал выбрать для моего применения?

Какая документация необходима для точного расчета стоимости?

Как вы проверяете РЧ и импедансные характеристики?

Поддерживаете ли вы функции высоконадежной упаковки?

Испытайте превосходство передового производства PCB

От простых прототипов до сложных производственных запусков, наша фабрика мирового класса обеспечивает превосходное качество, быстрый оборот и конкурентоспособные цены. Присоединяйтесь к тысячам довольных клиентов, доверяющих нам свои потребности в производстве PCB.