现代无人机需要复杂的电子系统,以平衡性能、重量和功率效率。专业的无人机PCB解决方案必须在极其紧凑的外形尺寸内集成复杂的飞行控制算法、传感器融合能力和无线通信系统。HILPCB专注于制造高性能无人机电路板,为商业、工业和娱乐无人机应用实现自主飞行操作、延长任务时间和可靠的数据传输。

无人机PCB技术与飞行控制架构

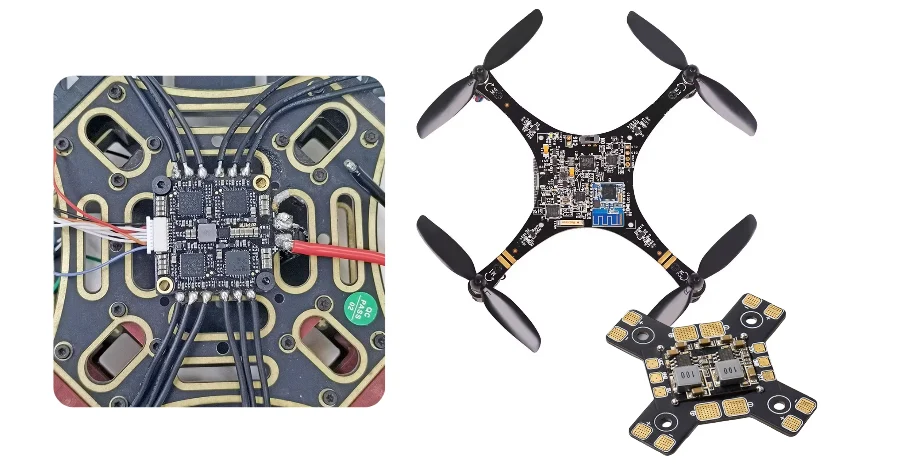

无人机PCB系统作为无人机的中央神经系统,集成了飞行控制处理器、传感器接口、通信模块和电源管理电路。现代四轴飞行器PCB设计必须处理来自多个传感器的实时数据,包括加速度计、陀螺仪、磁力计和气压传感器,以保持稳定的飞行操作。

基本无人机PCB组件:

- 飞行控制单元:32位ARM Cortex处理器,运行高达168 MHz的先进飞行算法,实现实时控制循环执行

- 传感器接口电路:多通道ADC和数字接口,支持IMU传感器、GPS模块和环境监测系统

- 通信系统:2.4 GHz和5.8 GHz射频收发器,实现遥测、视频传输和遥控功能

- 电源管理:高效开关稳压器和电池监控电路,针对锂聚合物电池系统优化

无人机电路板设计的基本挑战是在最小化重量和功耗的同时实现最大功能。PCB每增加一克重量都会直接影响飞行时间和有效载荷能力,这需要优先考虑元件密度和热效率的创新设计方法。

我们的柔性PCB技术可实现创新的外形解决方案,使无人机制造商能够将电子设备无缝集成到符合空气动力学的机身设计中,同时保持优异的电气性能和机械可靠性。

小型化和重量优化策略

成功的无人机PCB设计需要在保证功能性和可靠性的前提下实现高度小型化。重量优化策略必须考虑电路板设计的各个方面,从元件选择到基板材料和组装技术。

先进小型化技术:

- 高密度互连技术:带有微孔的HDI PCB,可在最小层数下实现两侧元件布局

- 嵌入式元件集成:在PCB基板内嵌入无源元件以减少表面积需求

- 系统级封装解决方案:将处理器、存储器和射频电路组合在单个封装中的多芯片模块

- 刚柔结合设计:策略性使用柔性连接消除笨重的连接器和线缆

减重材料选择: 现代无人机PCB制造使用特殊材料,在提供优异电气性能的同时实现重量最小化。超薄铜箔、轻质芯材和先进阻焊技术有助于整体减重,同时不牺牲性能或耐用性。

元件选择在实现最佳重量性能比方面起着关键作用。片上系统解决方案将多种功能集成到单个封装中,既减少了重量和功耗,又通过减少互连提高了整体系统可靠性。

我们在高频PCB方面的专业知识确保无人机通信系统的最佳性能,支持控制链路可靠性和高清视频传输需求。

电源管理与电池寿命优化

无人机PCB设计必须优先考虑电源效率,以最大化飞行时间和操作能力。高效的电源管理系统可延长任务时间,同时在不同飞行条件和有效载荷要求下保持一致的性能。

电源效率设计原则:

- 多轨电源分配:为不同子系统(包括处理器、传感器和通信模块)优化电压调节

- 动态功率调节:基于飞行模式和工作需求智能调节功耗的电源管理

- 电池监控系统:精密电压和电流测量电路,实现精确的充电状态估算和电池平衡

- 休眠模式实现:长时间悬停操作中非关键系统的低功耗待机模式

热管理考虑: 高效的热设计可防止过热,同时保持最佳电子性能。策略性的元件布局、散热孔和散热技术确保在-40°C至+85°C的环境温度范围内可靠运行。

电源管理电路必须处理无人机系统的动态电流需求,从剧烈机动时的高电流电机控制到巡航飞行时的低功耗遥测传输。具有高效率等级的高级开关稳压器可最大限度地减少功率损耗,同时为敏感的传感器和通信电路提供清洁稳定的电压。

我们的多层PCB构建技术可实现复杂的电源分配网络,在保持紧凑外形的同时最大限度地减少电压降和电磁干扰。

飞行关键PCB中的通信可靠性与质量保证

在航空航天和国防应用中,安全通信和经过验证的可靠性是不容妥协的。PCB设计必须确保制导、遥测或有效载荷控制的稳定数据链路,同时承受热、机械和电磁应力。

我们的高频PCB支持双频RF传输(例如2.4 GHz和5.8 GHz)、集成天线系统和加密协议,以在复杂环境中保持连接。通过优化的布局和EMI屏蔽,我们最大限度地减少干扰和信号损失。

为确保任务成功,每块PCB都经过全面的质量测试,包括温度循环、振动模拟、EMI/EMC验证和完整的电气检查。所有流程都遵循AS9100和IPC Class 3标准,从原型到批量生产都有可追溯的质量保证协议。

无论是用于导弹制导单元还是自主无人机,我们的PCB都设计用于关键系统中的通信完整性和长期操作可靠性。

为什么选择HILPCB进行无人机PCB制造

HILPCB将丰富的航空航天电子经验与专为无人机和UAV应用量身定制的创新制造能力相结合。我们的综合方法解决了无人机PCB设计的独特挑战,同时为商业和工业市场提供经济高效的解决方案。

专业无人机电子能力:

- 设计优化服务:应用工程支持,实现减重、能效提升和EMI抑制

- 快速原型制作:快速周转PCB制造,加速设计迭代和上市时间

- 可扩展制造:从原型数量到大批量商业生产的产能

- 供应链管理:元器件采购和过时管理,支持长期产品生命周期

我们的制造工厂集成了先进的检测技术,包括自动光学检测、X射线成像和在线测试,确保每块无人机电路板都满足严格的质量要求。环境测试能力可验证在各种工作温度范围和应力条件下的性能。

技术支持与工程服务: 我们提供全面的设计支持,包括电磁兼容性分析、热模拟和机械集成指导。我们的工程团队与无人机制造商合作,针对特定任务要求优化PCB设计,同时保持制造效率和成本目标。

交钥匙组装服务通过管理元器件采购、组装计划和单源责任下的质量验证,简化生产流程,降低复杂性并加速开发时间表。

准备好用专业级PCB解决方案提升您的无人机项目了吗?我们经验丰富的工程团队随时准备支持您的UAV开发需求。

无人机PCB设计与制造常见问题解答

无人机PCB重量优化的关键设计考虑因素是什么?

无人机PCB重量优化需要HDI技术、嵌入式元件、轻质材料和策略性地使用柔性电路。每个设计决策都必须平衡功能性与重量影响,娱乐无人机飞行控制板的典型目标重量低于10克。

无人机应用的电源管理要求有何不同?

无人机电源管理必须处理来自电机控制器的动态电流负载,同时最大化电池效率。关键要求包括多轨调节、电池监控、热管理以及基于飞行模式和工作需求的智能功率调节。

无人机系统常用哪些通信频率?

无人机系统通常使用2.4 GHz进行控制链路,5.8 GHz进行视频传输,以及各种遥测频率,包括433 MHz、915 MHz和LoRa频段。设计必须确保多个同时运行的通信系统之间的干扰最小。

环境测试如何验证无人机PCB的可靠性?

环境测试包括-40°C至+85°C的温度循环、高达20G加速度的振动测试、湿度暴露和高度模拟。这些测试验证了实际飞行条件下的性能,并识别潜在的故障模式。

无人机PCB制造的典型交付周期是多久?

交付周期因复杂性和数量而异,从简单原型的5-7天到使用特殊材料的复杂多层板的2-3周不等。大批量生产通常需要3-4周,包括全面测试和质量验证。

HILPCB能否同时支持商业和业余无人机项目?

是的,我们的能力涵盖从业余项目的原型数量到商业无人机制造商的大批量生产。我们为不同的细分市场和应用需求提供具有适当质量水平和成本结构的可扩展解决方案。