制造柔性PCB需要超越刚性板生产的专业工艺、设备和专业知识。薄而精密的材料需要轻柔处理,同时保持精确的公差。了解制造流程有助于工程师设计可制造的产品并选择有能力的供应商。

HILPCB的柔性PCB制造设施采用先进设备和过程控制,从原型到生产提供一致的质量。我们的垂直整合确保对每个制造步骤的控制。

理解柔性PCB制造成本

柔性PCB定价由材料、层数、铜厚度和复杂性的组合决定。了解每个因素如何贡献有助于您优化设计的可制造性。

1. 材料和薄膜类型

- 聚酰亚胺 vs PET:聚酰亚胺提供优异的耐温性但成本更高。

- 无粘合剂 vs 基于粘合剂:无粘合剂结构更薄,对HDI更可靠,但增加约15-25%的材料成本。

2. 层数和铜重

- 每增加一层由于额外的层压周期增加约20-30%的成本。

- 铜厚度影响柔性和价格;1 oz是标准,2 oz用于电源电路。

3. 设计复杂性

- 细间距走线(<3 mil)、微孔和受控阻抗布线增加了设置时间和良率风险。

- 紧密弯曲半径可能需要RA铜和特殊处理,增加5-10%的成本。

4. 订单数量和交付时间

- 原型和小批量由于设置开销具有更高的单位成本。

- 大批量生产允许过程优化和价格缩放。

材料准备和检验

高质量的柔性电路始于经过验证的材料。来料检验在加工前确认规格,防止由不合格材料引起的缺陷。

基材验证 聚酰亚胺薄膜以卷材形式到达,需要厚度测量、视觉检查和介电测试。千分尺测量验证宽度和长度上的厚度均匀性。表面检查识别缺陷,包括划痕、颗粒污染或粘合剂空隙。介电测试确认电性能符合规格。

覆铜层压板经过额外验证。使用X射线荧光进行铜厚度测量确认重量规格(½ oz, 1 oz, 2 oz)。剥离强度测试验证铜与基材的附着力。热循环下的尺寸稳定性测试预测加工和应用期间的性能。

材料存储和处理 环境控制防止水分吸收和污染。在20-25°C和40-60%相对湿度下存储最小化尺寸变化。材料处理程序防止对薄膜的机械损伤。自动材料传输系统减少处理同时保持可追溯性。

材料可追溯系统跟踪从接收到成品的批号。这使得在出现质量问题时能够进行根本原因分析,并支持需要完整材料谱系的医疗设备质量体系。

成像和图形转移

在柔性基材上创建电路图案需要适应材料特性的精密光刻。

光刻胶应用 液体光刻胶涂层或干膜层压在铜上形成光敏层。涂层厚度控制确保一致的曝光和显影。自动应用系统尽管材料柔性仍保持均匀覆盖。软烘烤驱除溶剂,硬化光刻胶以备曝光。

高分辨率曝光 通过光具进行UV曝光在光刻胶中创建潜像。直接激光成像(DLI)系统消除光具,实现快速设计更改和细间距能力。曝光能量控制确保曝光区域完全聚合,同时防止掩蔽区域底切。

曝光期间的柔性材料平整度影响图像质量。真空接触曝光将薄膜压向光具确保紧密接触。定位销对齐双面设计,保持两侧间±0.05mm的精度。

显影和蚀刻 化学显影去除未曝光的光刻胶,露出铜以待蚀刻。喷雾显影系统提供无机械损伤的均匀处理。蚀刻前检查确认图形转移。

受控化学蚀刻去除暴露的铜形成电路图案。喷雾蚀刻保持面板上一致的蚀刻速率。过程监控调整化学浓度和温度以补偿铜负载。适当的蚀刻保留柔性必需的铜延展性,同时保持精确的线宽。

层压和多层结构

多层柔性PCB需要复杂的层压工艺将各层粘合成集成组件。

层对齐 自动光学系统以±0.075mm的精度对齐内层。基准标记启用机器视觉识别和定位。加工过程中材料膨胀的补偿保持跨温度变化的精度。

销钉层压压机使用工具孔在层压周期中保持对齐。压敏粘合剂(PSA)在最终层压前预粘合层防止移位。层压前对位验证防止报废昂贵的组件。

层压过程控制 真空层压压机施加热和压力将层粘合在一起。过程参数包括温度、压力和时间需要精确控制。典型循环在150-180°C和3-5 bar压力下运行30-120分钟,取决于粘合剂系统。

温度分布确保面板均匀加热,防止导致粘合不足的热点或冷区。真空抽气去除截留的空气,防止影响电性能的介电区域中的空隙。

过孔形成 钻孔在多层结构中创建层间连接。高速主轴(60,000-100,000 rpm)带特殊钻头干净地钻削薄材料。CNC控制以±0.05mm的精度定位孔。堆叠钻孔尽管材料不同仍保持多层孔质量。

激光钻孔实现机械钻孔不可能的更小过孔(100μm直径)。CO2或UV激光烧蚀聚酰亚胺创建过孔。受控能量防止过度碳化确保可靠电镀。去污处理在电镀前去除聚酰亚胺残留物。

铜电镀 化学沉铜在过孔内启动导电层。电解电镀建立铜厚度电连接层。电镀均匀性影响过孔可靠性——薄电镀导致高电阻,厚电镀创建脆性连接。

过程控制保持面板上电镀厚度在±10%以内。搅拌、电流密度和化学控制确保一致的结果。电镀后横截面验证电镀质量和过孔填充完成。

HILPCB — 值得信赖的柔性PCB制造合作伙伴

在HILPCB,我们提供端到端的柔性PCB制造解决方案,满足从紧凑型消费级可穿戴设备到航空航天级柔性组件的多样化行业需求。我们的工程团队结合精密过程控制、全球材料采购和ISO认证的生产系统,确保性能、一致性和可扩展性。

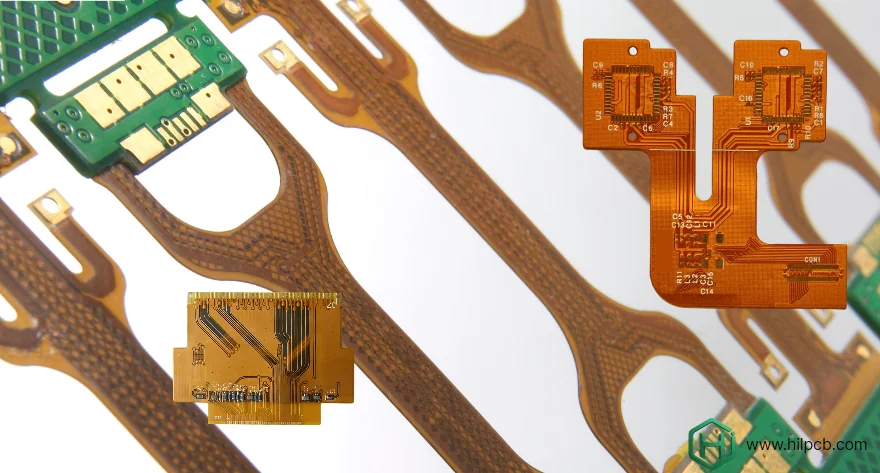

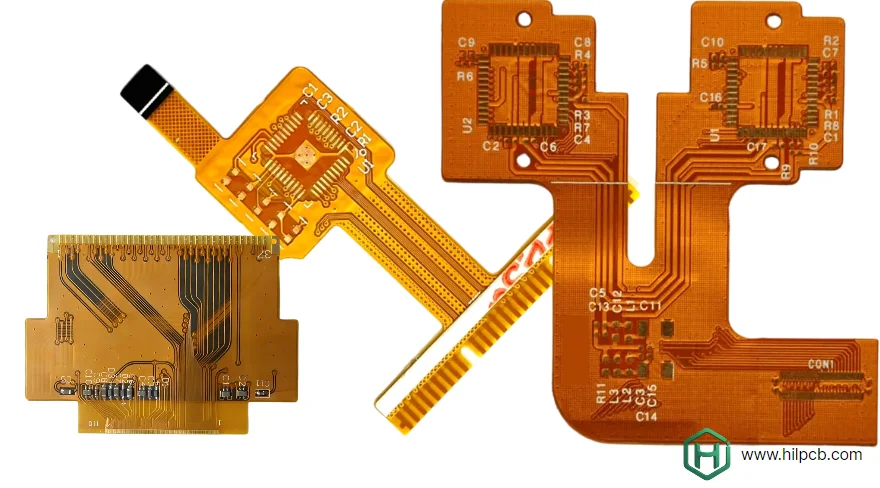

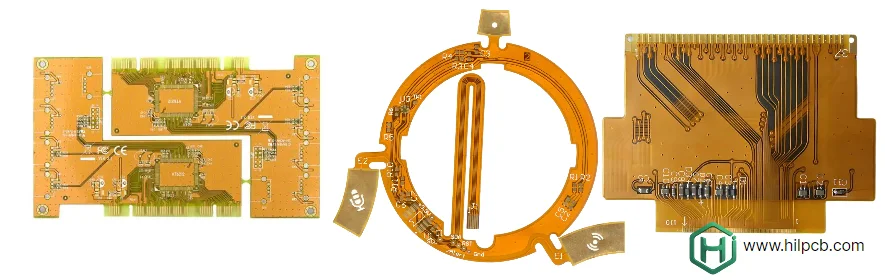

我们的制造能力涵盖柔性电路技术的全范围:

- 单层和多层柔性PCB制造 – 从1到16层(可根据要求更多),带RA或ED铜,无粘合剂或基于粘合剂的结构,以及受控阻抗和EMI屏蔽选项。适用于高密度互连(HDI)应用和高速信号布线。

- 刚柔结合和加强板集成 – 聚酰亚胺、FR4、不锈钢或铝加强板为连接器和组件区域提供机械加固。HILPCB设计优化的加强板过渡,在保持弯曲可靠性的同时实现ZIF、FPC-to-PCB或板对板连接。

- 超长柔性PCB(卷对卷生产) – 能够生产连续长度达数十米及以上的FPC,使用卷对卷制造。这适用于LED灯带、传感器阵列、汽车照明线束和其他长布局应用。(卷对卷技术被认为通过连续生产实现"几米长"的柔性电路。)

- 大尺寸柔性PCB制造 – 超大面板能力(例如,高达约600 × 1200 mm或更大)为工业传感器、大型显示器、医疗设备和具有扩展尺寸的刚柔结合系统提供稳定的对位精度。

- 高温和耐化学性柔性电路 – 聚酰亚胺薄膜、无粘合剂结构和特殊涂层,适用于超过+250°C或暴露于溶剂、燃料和清洁剂的应用。

- 快速原型制作到可扩展生产 – 从研发原型到每年数百万个单元,具有一致的规格、统计过程控制(SPC)和100% AOI和E-test覆盖。

质量保证支撑生产的每个阶段。SPC分析实时监控关键过程参数,而弯曲循环测试、热冲击评估和微切片分析验证长期可靠性。我们的ISO 9001、ISO 13485和IATF 16949认证保证跨消费、汽车、医疗和航空航天市场的合规性。

无论您的项目需要超薄柔性互连、复杂的多层刚柔结合组件、超长连续柔性电路还是大尺寸面板构建,HILPCB提供工程洞察力、制造精度和全球物流支持,以更快地将您的设计推向市场并在现场可靠运行。

常见问题

Q1: 柔性PCB制造与刚性PCB生产有何不同? 柔性材料需要专业处理和真空系统而不是机械夹具。加工参数针对聚酰亚胺基材而非FR4定制,确保每个生产阶段的精度和柔性。

Q2: 柔性PCB制造需要多长时间? 标准原型通常在5-7天内发货。单面设计可能在3-5天内完成,而多层柔性构建需要7-10天。全面生产运行需要10-15天,具体取决于复杂性。

Q3: HILPCB为柔性PCB制造保持哪些认证? 我们的设施持有ISO 9001、ISO 13485和IATF 16949认证,对航空航天和国防项目具有UL和AS9100合规性。

Q4: 你能生产带有小过孔的细间距柔性PCB吗? 是的。我们的HDI工艺实现75 μm(3 mil)线和间距,带激光钻孔的100 μm微孔,支持紧凑设备的高级互连密度。

Q5: 你如何确保跨生产批次的一致质量? SPC监控、AOI检查和批级可追溯性保持质量均匀性。实时数据分析实现立即过程纠正,确保所有构建的一致结果。