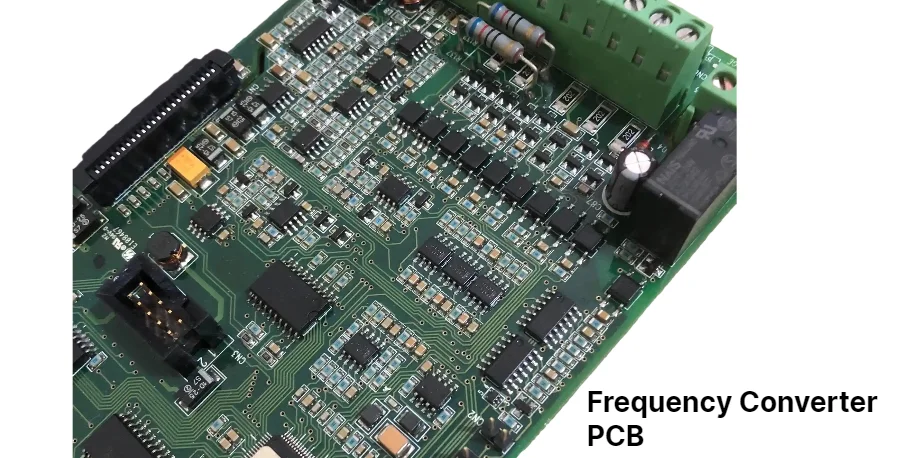

HILPCB是一家全面的PCB制造与组装供应商,为工业电力电子、电机控制和自动化系统提供高性能电路板。虽然我们的能力包括用于变频驱动器、交-直-交转换器和功率因数校正电路的变频器PCB,我们也支持广泛的高频、多层和细间距PCB项目。

现代电源转换系统需要坚固的PCB设计,集成高功率半导体、精密控制电路和高效热管理。HILPCB提供从快速原型到大批量生产的完整服务,确保可靠性能和可扩展制造,适用于变频器之外的多种工业应用。

变频器PCB设计要求

变频器PCB设计整合了多种技术,包括功率因数校正电路、高功率开关设备和精密控制系统。主要挑战在于管理高电流和高电压,同时确保电磁兼容性和最佳散热。

关键设计要素:

• 功率因数校正(PFC):采用MOSFET或IGBT开关的升压PFC拓扑,优化电感布局和电流检测,提供高功率因数和低谐波失真

• 高功率开关电路:先进功率半导体处理千伏级开关,配备精确门极驱动电路和保护系统,确保可靠运行

• 直流母线管理:高容量滤波电路配备低ESR电容和电压调节,为逆变器运行维持稳定的直流链路电压

• 电机驱动接口:三相逆变电路配备电流反馈和保护系统,实现精确的电机速度和扭矩控制

变频器功率范围从分马力到兆瓦级应用不等。高频PCB基板在开关电路中保持信号完整性,同时支持高效运行所需的复杂功率布线网络。

电磁兼容性:

电力电子产生显著电磁干扰,需要谨慎的PCB设计。战略性的元件布局可最小化电流环路长度,而专用接地层和屏蔽技术则能限制电磁场并减少传导和辐射发射。

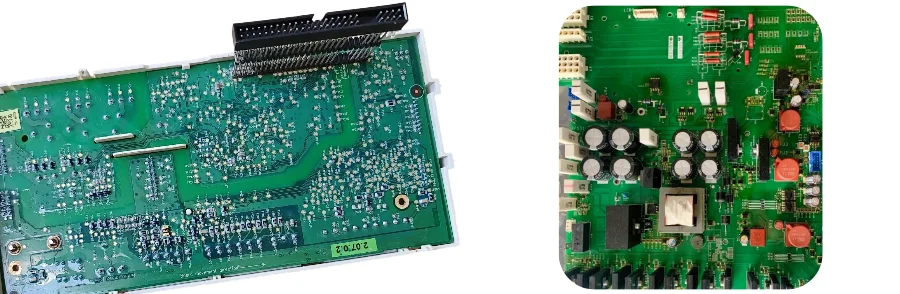

电力电子PCB制造工艺

专业的变频器PCB制造采用专为高功率应用和热管理优化的特殊技术和材料。材料选择直接影响工业环境中的系统效率、可靠性和使用寿命。

先进材料选择:

厚铜PCB结构采用2盎司至10盎司铜重,为高功率开关电路实现高效的电流分布。厚铜层可减少电阻损耗并改善电源转换应用中的散热。

高Tg PCB材料玻璃化转变温度超过170°C,确保在电力电子应用常见的热循环条件下保持机械稳定性。

精密制造:

• 多层功率布线:复杂叠层设计配备专用电源层、接地层和信号层,确保最佳电流分布和电磁隔离

• 散热过孔阵列:高密度散热过孔网络将热量从功率元件传导至内部铜层和外部散热器

• 元件专用焊盘:为功率半导体、电感和电容定制焊接图案,优化热性能和电气性能

• 质量控制:全面测试包括热成像、阻抗验证和高压隔离测试

制造工艺包括受控钻孔用于散热过孔、精密蚀刻用于高电流走线,以及特殊表面处理确保功率半导体可靠贴装和长期可靠性。

电源转换设备组装解决方案

变频器PCB组装需要精密技术,用于集成功率半导体、磁性元件和控制电路的高功率混合信号设计。组装过程必须确保最佳性能,同时满足安全和可靠性标准。

关键组装要求:

SMT组装工艺适用于功率模块、门极驱动电路和精密传感元件,采用特殊回流曲线保护温度敏感型功率器件,同时确保可靠焊点。

元件集成:

• 功率半导体:额定高电压和高电流的IGBT、MOSFET和二极管模块,采用优化的热界面材料

• 磁性元件:为特定变频器要求设计的定制电感和变压器,电磁干扰(EMI)生成最小

• 控制系统:微控制器、DSP和门极驱动电路,提供精确开关控制和系统保护功能

• 保护电路:过流检测、热监控和故障隔离系统,确保所有条件下的安全运行

热管理集成:

高功率应用需要先进的热管理,包括散热器安装、热界面材料应用和温度监控系统。专业组装工艺确保最佳导热性,同时满足电气隔离要求。

组装验证包括额定功率条件下的功能测试、热性能验证和电磁兼容性测试,确保符合工业标准。

工业电力系统应用

变频器PCB服务于从电机驱动器到可再生能源系统的多样化应用,每种应用都需要特定的性能优化和安全考量。

变频驱动器(VFD):

电机控制应用需要在宽工作范围内实现精确速度调节和高效率。背板PCB设计支持模块化VFD系统,配备可热插拔的功率模块,确保持续工业运行。

伺服驱动系统需要超精确控制和快速动态响应。HDI PCB结构实现紧凑控制电路,同时为高分辨率反馈系统保持信号完整性。

可再生能源系统:

太阳能逆变器应用需要高效率并符合电网要求,配备先进MPPT算法。风力涡轮机转换器处理可变输入功率,配备复杂的电网同步和电能质量控制功能。

工业自动化:

制造设备依赖变频器实现精确过程控制,包括泵、风扇、输送机和专用机械。数据中心应用优先考虑效率和功率密度,以优化冷却系统。

专业制造服务

HILPCB提供从设计咨询到大批量生产的全面变频器PCB服务。我们的工程专业知识确保最佳性能,同时满足安全标准和法规合规性。

完整服务组合:

• 设计优化:使用先进热仿真和电磁分析工具进行电力电子工程,用于性能验证

• 快速原型制作:快速周转原型配备全面的功率测试和热验证,加速开发周期

• 批量制造:从原型到数十万件的可扩展生产,具有一致的质量和交付性能

• 测试与认证:功率性能验证、EMC合规测试和安全认证支持,助力全球市场准入

质量与合规性:

交钥匙组装服务包括元件采购、组装、功率测试和包装,提供完整的供应链管理和元件可追溯性。

ISO 9001:2015和IPC-A-610 Class 3认证确保流程一致性,而符合UL、CE和IEC等安全标准则支持全球工业应用。预合规测试可最大程度降低认证风险并加快上市时间。

我们与功率元件供应商和测试实验室的合作关系为电机驱动认证、电网合规性和工业安全要求提供全面支持,确保可靠的现场部署。

变频器PCB常见问题

问:变频器PCB设计与标准电源PCB有何不同?

答:变频器PCB需要专门的功率因数校正电路、高di/dt开关管理、用于散热的散热过孔阵列以及电磁兼容性优化。关键考虑因素包括电流环路最小化、门极驱动隔离和高功率半导体的热管理。

**问:哪些材料最适合高功率变频器应用? **

答:厚铜基板(4-10盎司)提供出色的载流能力,而高Tg材料确保热稳定性。罗杰斯材料可用于高频开关电路,而聚酰亚胺基板则为极端应用提供增强的热性能。

**问:如何确保变频器的电磁兼容性? **

答:我们实施全面的EMC设计,包括专用接地层、战略性元件布局、输入滤波电路和屏蔽技术。预合规测试和设计优化可最大程度减少电磁干扰,同时满足工业EMC标准。

问:你们为电力电子提供哪些组装能力?

答:我们的服务包括精密功率半导体贴装、热界面材料应用、磁性元件集成和全面的功率测试。我们支持原型和大批量生产,符合工业级质量标准和安全合规性。

**问:你们能同时支持低功率和工业高功率变频器吗? **

答:是的,我们为从分马力驱动器到工业兆瓦系统的变频器提供完整的制造服务,根据每个应用类别的功率水平、热管理和安全要求进行适当优化。