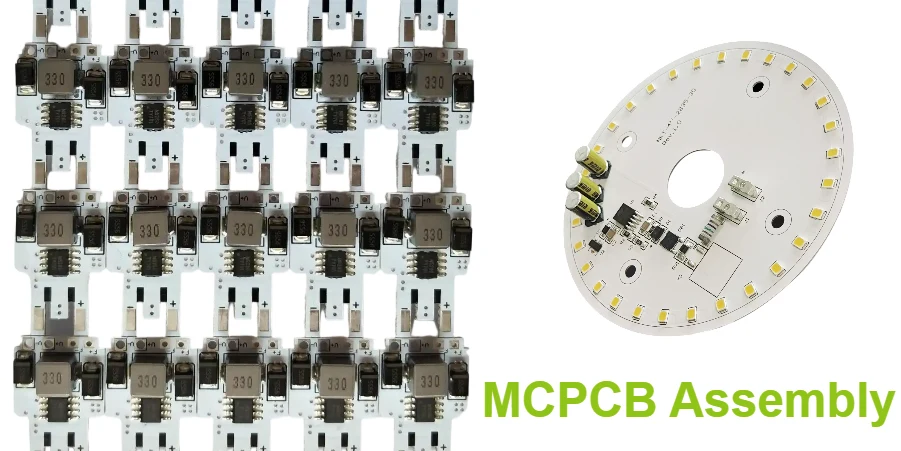

在Highleap PCB工厂,我们提供端到端的金属基PCB(MCPCB)组装服务,专为当今要求最严苛的电子应用而设计。我们的专业领域远不止LED和汽车电路板——我们还支持工业电力系统、可再生能源、电信基础设施、医疗电子、航空航天和消费类设备。通过结合专用设备、先进的热管理工艺和数十年的工程经验,我们交付的组装件能满足严格的性能和可靠性要求。

本完整指南探讨了MCPCB组装技术、工艺优化策略、质量控制实践和应用驱动解决方案,确保制造商能在各种高功率和热挑战性设计中获得一致的结果。

理解MCPCB组装的挑战

与传统FR-4组装相比,金属基PCB组装面临独特的挑战,需要专门的工艺和设备调整。金属基板的高导热性虽然在运行时提供出色的散热性能,但也带来了需要精细工艺控制的组装难题。

热质量考量:铝或铜基板在焊接过程中充当巨大的散热器,需要修改回流曲线并增加热能。标准回流参数由于快速散热而无法实现适当的焊点形成。预热对于整个电路板的温度均衡变得至关重要。底部加热可补偿基板的热吸收。延长的均热区确保回流前温度分布均匀。

材料兼容性问题:金属基板与元件在热循环过程中膨胀程度不同会产生应力。铝(23 ppm/°C)和陶瓷元件(6 ppm/°C)之间的热膨胀系数不匹配需要谨慎的工艺设计。焊点可靠性取决于通过优化焊盘设计实现的应力管理。底部填充或边缘粘接为关键元件提供机械加固。组装顺序规划可最小化累积应力效应。

表面处理要求:铝基板易快速氧化,需要特殊处理和准备。表面污染会显著影响焊点可靠性。清洁工艺必须在不损坏介电层的情况下去除氧化。助焊剂的选择对促进适当润湿至关重要。储存条件和处理程序可防止组装前的二次污染。

MCPCB与FR-4组装对比

| 参数 | 标准FR-4 | 铝基MCPCB | 铜基MCPCB |

|---|---|---|---|

| 预热温度 | 100-120°C | 120-150°C | 140-160°C |

| 浸润时间 | 60-90秒 | 90-120秒 | 120-150秒 |

| 峰值温度 | 235-245°C | 245-255°C | 250-260°C |

| 液相线以上时间 | 45-60秒 | 60-75秒 | 65-80秒 |

| 冷却速率 | 2-4°C/秒 | 1-3°C/秒 | 1-2°C/秒 |

焊膏印刷优化

精确的焊膏涂布是可靠MCPCB组装的基础,需要根据基板特性优化钢网设计和印刷参数。

钢网设计注意事项

开孔修改:增加锡膏量以补偿回流焊期间基板的热吸收。与FR-4设计相比,典型开孔面积比增加10-20%。采用本垒板形和D形开孔改善细间距元件的锡膏释放。圆角设计防止锡膏残留,提升印刷一致性。纳米涂层降低表面张力,增强锡膏转移效率。

厚度选择:标准0.12mm(5密耳)钢网适用于多数MCPCB应用。阶梯式钢网可适配单板上混合元件技术。0.15mm(6密耳)厚度为高热容元件提供额外锡膏。激光切割开孔确保孔壁光滑,减少锡膏残留。电铸钢网为细间距应用提供更高精度。

印刷工艺参数

设备设置:调整刮刀压力以补偿基板刚性差异。降低印刷速度(20-40mm/s)提升锡膏转移一致性。优化分离速度防止锡膏拉丝或撕裂。支撑夹具避免印刷时基板弯曲。自动钢网清洁保持批量生产的印刷质量。

锡膏选择:免清洗助焊剂配方避免清洁导致的基板损伤。4型或5型粉末提升细间距印刷清晰度。延长开放时间适应更长的组装流程。无卤选项满足环保要求。热稳定性确保在延长曲线中性能一致。

元件贴装策略

在MCPCB基板上精确贴装元件需考虑金属芯板特有的热膨胀、贴装力度和粘合剂要求。

贴片机优化

设备配置:视觉系统校准适应基板反光率变化。调整贴装力度防止元件或基板损伤。吸嘴选型兼顾元件多样性并减少切换。基准点识别优化处理不同基板颜色。元件高度检测确保Z轴定位准确。

贴装精度:基板四角的全局基准点实现最大校正精度。关键元件附近的局部基准点提升细间距贴装精度。板翘曲补偿保持大尺寸基板上的准确性。温控贴装头防止热漂移。统计过程控制监控并维持贴装精度。

点胶工艺

热管理:导热粘合剂增强关键元件的热传导。点胶路径优化覆盖范围同时减少材料用量。固化曲线平衡粘接强度与生产效率。UV固化选项实现无热应力的选择性粘接。可返修性确保需要时的维护便利。 应用方法:喷射点胶提供精确的非接触式粘合剂涂布。针头转移确保芯片元件焊点尺寸一致。丝网印刷适用于大面积底部填充。针式点胶适应不规则元件几何形状。元件贴装前通过自动检测验证胶粘剂位置。

回流焊温度曲线优化

预热区

- 升温速率:最大1.5-2°C/秒

- 目标温度:铝基板150°C

- 持续时间:通常90-120秒

- 底部加热:顶部区域的60-70%

恒温区

- 温度范围:150-180°C

- 最短持续时间:60-90秒

- 助焊剂活性优化

- 温度均衡至关重要

回流区

- SAC305峰值:245-255°C

- 液相线以上时间:60-75秒

- 峰值停留:10-20秒

- 推荐氮气保护环境

冷却区

- 冷却速率:最大2-3°C/秒

- 渐进冷却防止应力

- 出口温度:<40°C

- 严格控制强制冷却

使用热分析系统进行曲线验证对工艺确认至关重要

MCPCB的选择性焊接

选择性焊接技术可在金属基印刷电路板(MCPCB)上实现精确的通孔元件组装,解决了传统波峰焊在金属基板应用中的难题。

工艺优势

温度控制:局部加热最大限度降低基板热应力。可编程预热防止热冲击。精确的停留时间控制确保完全孔填充。多点温度监测保持工艺可控。氮气保护氛围改善润湿性并减少氧化。

灵活性优势:独立焊点编程适应不同热容量。单板可实现多种助焊剂和焊料类型。元件专属参数优化每个连接点。无需掩模减少准备时间。对相邻SMT元件热影响极小。

实施指南

助焊剂应用:喷雾式助焊剂实现均匀覆盖且用量最少。滴喷式助焊剂提供精确控制。助焊剂活化时间和温度优化润湿效果。免清洗配方省去焊后清洁工序。兼容性验证防止基板劣化。

焊接参数:无铅应用焊料温度260-280°C。每个焊点典型接触时间2-4秒。氮气流量15-20升/分钟防止氧化。波峰高度调节确保完全孔填充。防桥接功能避免短路。

质量控制与检验

贯穿MCPCB组装全流程的全面质量控制,确保产品可靠性和性能满足客户要求。

过程监控

焊膏检测(SPI):三维测量验证焊膏量和分布。高度/面积/体积测量保证一致性。实时反馈实现即时纠正。统计趋势分析在缺陷发生前识别工艺偏差。与印刷机的闭环通信优化参数。

自动光学检测(AOI):贴装后检查验证元件位置和方向。回流焊后检测识别焊接缺陷和元件问题。3D AOI提供增强的缺陷检测能力。通过优化程序和照明减少误判。统计数据收集支持持续改进。

功能测试

在线测试(ICT):电气验证确认电路功能。元件值测量验证组装精度。复杂数字电路的边界扫描测试。原型和小批量生产的飞针测试。热测试验证散热性能。

老化与可靠性:温度循环测试确认焊点可靠性。功率循环验证热管理有效性。振动测试确保机械完整性。环境应力筛选识别早期失效。加速寿命测试预测长期可靠性。

LED MCPCB组装规范

支持的LED类型

贴片LED: 3528, 5050, 5730, 2835

大功率: 1W, 3W, 5W, 10W

COB: 10W-300W阵列

紫外/红外: 可特殊处理

热界面材料

材料类型: 膏状、垫片、粘合剂

导热系数: 1-8 W/m·K可选

厚度: 50-200μm可控

覆盖率: >95%接触面积

质量标准

IPC-A-610: 2/3级组装标准

J-STD-001: 焊接要求

检测: 100% AOI + 功能测试

可追溯性: 完整批次追踪

生产能力

SMT产线: 8条高速产线

产能: 每月5000万组件

最小订单: 1件样品

最大订单: 10万+量产

先进组装技术

新兴技术和先进工艺提升了MCPCB组装能力,满足日益复杂的需求。

气相焊接

工艺优势:无论元件质量或颜色如何均可实现均匀加热。最高温度受限于流体沸点。通过受控气氛实现无空洞焊点。惰性蒸汽环境中氧化减少。与传统对流工艺相比可降低峰值温度。

金属基板应用:具有高热容的大型铝基板。铜密度多变的高层数组装件。含多种元件类型的混合技术电路板。需要优异焊点质量的无空洞敏感应用。要求最小热应力的温度敏感元件。

激光焊接

选择性加工:非接触式局部加热保持基板完整性。可编程能量输出优化每个焊点。实时温度监控确保工艺可控。对相邻元件热影响极小。自动检测验证焊点质量。

精密应用:需要精确能量控制的细间距元件。要求最低热暴露的热敏感组装件。不影响整体组装的返修与修改。频繁设计变更的原型开发。需要一致焊点质量的高可靠性应用。

组装设计指南

优化金属基板组装设计可提高良率、降低成本并确保生产可靠性。

焊盘设计优化

热学考量:增大焊盘尺寸以适应热膨胀差异。散热平衡图案协调焊接与散热。盘中过孔设计需填充防止焊料虹吸。铜平衡可减少组装翘曲。阻焊定义焊盘提高对位精度。

元件选型:选择热膨胀系数匹配的封装。考虑元件离板高度以便清洗检测。评估温度等级是否符合回流曲线。选择适合工艺的湿度敏感等级。确认生产计划的供货周期。

拼板设计

制造效率:根据设备能力优化拼板尺寸。包含定位孔确保精确对位。添加基准点供视觉系统校准。采用坏板标记实现过程追踪。设计易折断边便于分板。

测试接入:提供测试点用于在线测试。确保飞针测试的探针接入。包含边界扫描链用于数字测试。增加热测试点验证性能。设计需兼容自动化处理与测试夹具。

成本优化策略

平衡组装质量与成本效益,提供符合市场需求的竞争力金属基板解决方案。

工艺选择

产量考量:原型和超小批量采用手工组装。中小批量采用半自动化流程。大批量生产采用全自动生产线。高混合需求采用柔性制造单元。稳定大批量产品采用专用生产线。

技术权衡:评估钢网印刷与点胶工艺的锡膏应用效果。比较选择性焊接与波峰焊接的通孔技术。分析气相回流焊与对流回流焊的优势。考量激光选择焊与传统选择焊的差异。根据产品复杂度和产量平衡自动化水平。

供应链管理

元件采购:整合供应商降低管理成本。稳定产品实施供应商管理库存。高价值元件采用寄售计划。关键元件建立替代方案。监控生命周期状态预防淘汰风险。

生产计划:批量化处理相似技术提升效率。安排预防性维护减少停机时间。实施快速换型程序缩短准备时间。优化产线平衡提高吞吐量。运用预测分析进行产能规划。

一站式金属基板制造伙伴

高跃电路板工厂提供从原型到量产的完整金属基板组装服务。我们的专业设备、优化流程和资深团队确保具有挑战性的热管理应用成功组装。我们将PCB制造与组装服务相结合,提供完整的交钥匙解决方案,简化供应链管理并加速产品上市。

我们的整合服务包括:识别潜在组装问题的设计评审、利用全球供应网络的物料采购、针对特定需求优化参数的工艺开发、确保可靠性和性能的质量保证,以及推动持续优化的改进机制。无论是组装高功率LED模块、汽车电子还是工业电源系统,我们都能满足严苛规格的稳定品质。 将您的MCPCB设计转化为可靠产品。上传您的组装文件以获取全面审查和报价。我们的工程团队会分析设计的可制造性,提出优化建议以降低成本并提高良率,同时提供包含所有选项的详细组装报价。与Highleap PCB工厂合作,实现卓越的MCPCB组装,确保您的热管理产品在严苛应用中稳定表现。