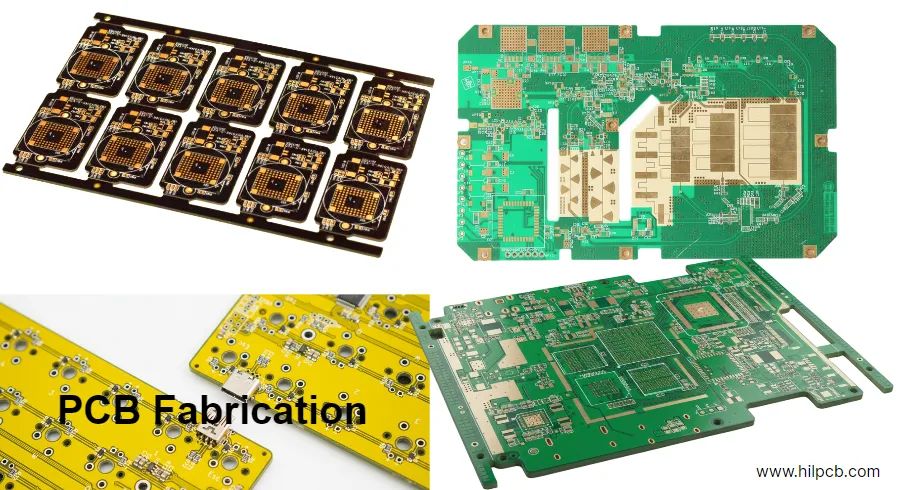

现代电子产品需要五年前还不存在的电路板。智能手机在6毫米厚的机身内封装了比笔记本电脑更强的计算能力。5G基站以28GHz频率传输,在这种频率下FR4材料会成为信号杀手。汽车雷达需要探测前方300米,同时还要承受引擎盖下的高温和振动。这些不是学术挑战,而是2025年PCB制造日常的需求。

“能够制造PCB”与“能够制造这些PCB”之间的差距决定了产品的成败。HILPCB专长于具有挑战性的电路板:用于厚度低于0.4mm可穿戴设备的任意层HDI,用于77GHz汽车雷达的Rogers RT/duroid,用于医疗植入物的软硬结合板,以及用于56Gbps SerDes链路的背钻电路板。

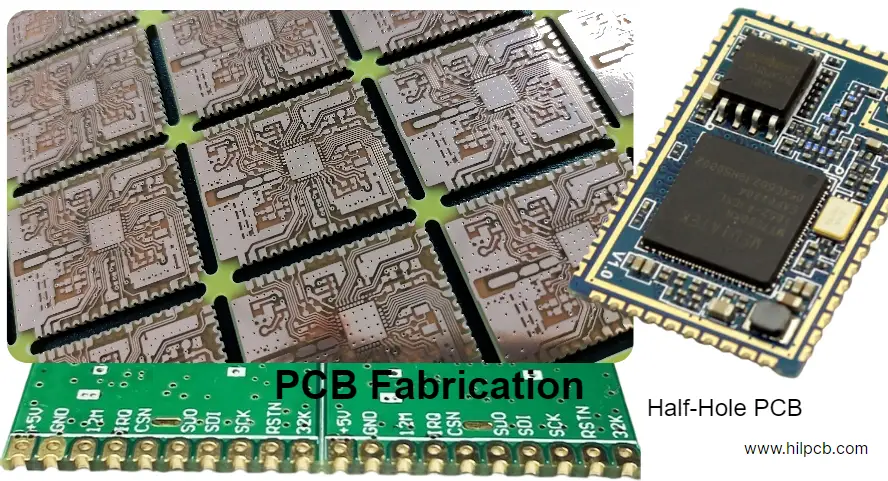

用于超紧凑设备的HDI制造

小型化挑战

旗舰智能手机现在将12个以上的摄像头、5G调制解调器、无线充电和5000mAh电池封装在厚度低于8毫米的机身内。元件密度多年前就已达到标准通孔技术的物理极限。解决方案是:采用高密度互连(HDI) 及激光钻孔微通孔,仅连接相邻层。

HDI能力:

- 任意层微通孔结构(1+N+1 到 4+N+4 积层)

- 激光钻孔:50-150µm直径微通孔

- 线宽/线距:2/2mil (50µm) 最小值

- 用于复杂叠层的顺序层压

- 用于BGA扇出的盘中孔技术

应用:

- 智能手机和平板电脑:带有0402/0201元件、细间距BGA的主板

- 可穿戴设备:带有软硬结合部分的超薄电路板(0.4-0.6mm)

- 真无线耳机:小于15mm x 8mm的微型PCB(参见我们的耳机PCB设计指南)

- 医疗植入物:用于起搏器、神经刺激器的生物相容性聚酰亚胺HDI

HDI与标准多层板的比较? 标准8层通孔板:1.6mm厚,50%布线效率。 8层HDI微通孔板:0.8mm厚,85%布线效率,更好的信号完整性。

成本溢价:比标准多层板高40-80%。当板面积受限或需要使用细间距BGA(0.4mm间距)时是值得的。

用于高频系统的Rogers及射频材料制造

当FR4失效时:高频问题

FR4在1-2 GHz下工作良好。在10 GHz时,信号损耗变得过高。在28 GHz(5G毫米波)或77 GHz(汽车雷达)下,FR4无法使用。介电损耗因子(Df)和频率相关的介电常数(Dk)会导致信号衰减,以每英寸分贝衡量。

Rogers材料解决方案:

| 材料 | 频率范围 | 介电常数 (Dk) | 应用 |

|---|---|---|---|

| RO4003C / RO4350B | 1-10 GHz | 3.38 / 3.48 | 5G 6GHz以下频段, WiFi 6E, 汽车雷达 (24GHz) |

| RO4835 | 1-35 GHz | 3.48 | 高性能5G, 卫星通信 |

| RT/duroid 5880 | 10-77 GHz | 2.20 | 毫米波5G (28/39GHz), 汽车雷达 (77/79GHz) |

| RT/duroid 6002 | DC-77 GHz | 2.94 | 航空航天, 军事, 温度稳定性要求高的应用 |

制造挑战:

- 较低的层压温度:Rogers材料在200-220°C以上会降解(FR4使用170-180°C)

- 专业化钻孔:PTFE材料会粘附钻头;需要独特的参数

- 阻抗控制:±3Ω容差要求厚度测量精度达到±5µm(了解更多关于阻抗控制)

- 混合叠层:Rogers外层 + FR4芯层可降低成本40-60%

实际应用:

- 5G基站:用于3.5GHz大规模MIMO天线板的RO4350B

- 汽车雷达:用于77GHz防撞、自适应巡航控制的RT/duroid 5880

- 卫星通信:用于Ka波段(26.5-40 GHz)转发器的RT/duroid 6002

- WiFi 6E / 7:用于6GHz频段路由器和接入点的RO4003C

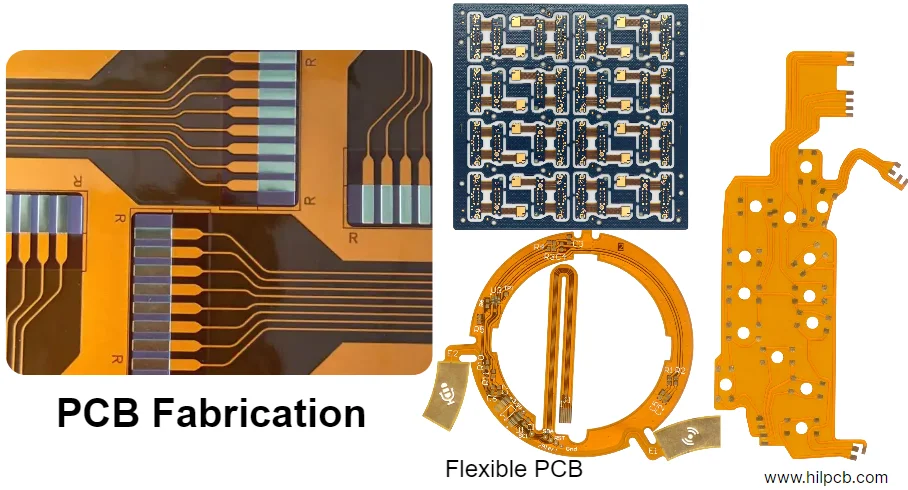

用于3D封装的软硬结合板制造

为什么选择软硬结合板?当连接器和线缆失效时

连接器增加了成本,创造了故障点,并消耗空间。排线会磨损。对于需要3D电路板放置的产品——医疗设备、航空航天电子设备、紧凑型相机、可折叠手机——软硬结合板消除了互连故障,同时实现了不可能的外形因素。

软硬结合板结构:

- 硬板部分(FR4或聚酰亚胺):元件安装,结构支撑

- 软板部分(聚酰亚胺薄膜):动态弯曲,3D布线,铰接

- 顺序层压将硬板和软板在单一结构中粘合

- 无粘合剂结构,以实现更好的电气性能和更薄的轮廓

构造选项:

- 总共2-20层

- 每个软板部分1-4个软层

- 单板中多个软板区域

- 通过软板部分的受控阻抗

- 带有覆铜覆盖层的EMI屏蔽

应用:

- 医疗植入物:起搏器、人工耳蜗、神经刺激器(生物相容性聚酰亚胺)

- 航空航天电子设备:重量关键型应用,抗振动

- 可折叠手机:具有动态弯曲功能的显示驱动板(200,000+次循环)

- 无人机:减重,紧凑型电机控制器

- 军事可穿戴设备:共形天线,穿戴式系统

成本现实: 软硬结合板成本是标准硬板的2-4倍,原因如下:

- 顺序层压(多次压合循环)

- 专业化工具和夹具

- 软板到硬板过渡区的良率挑战

- 材料成本(聚酰亚胺是FR4的3-5倍)

当可以消除连接器(成本+故障率)或实现不可能的外形因素时是合理的。

⚡ 快速交付制造时间表

| 板类型 | 规格 | 交付周期 |

|---|---|---|

| 标准硬板 | 2–6层 FR4, 标准叠层 | 24–48 小时 |

| HDI | 1+N+1 / 2+N+2, 激光微通孔 | 8–14 天 |

| Rogers 射频板 | RO4350B/4003C, 受控阻抗 | 7–12 天 |

| 软硬结合板 | 最多12层带软板区域 | 15–25 天 |

| 金属基板 | 铝/铜基, 散热过孔 | 8–12 天 |

*加急服务可选。交付周期可能因材料供应情况延长3–7天。

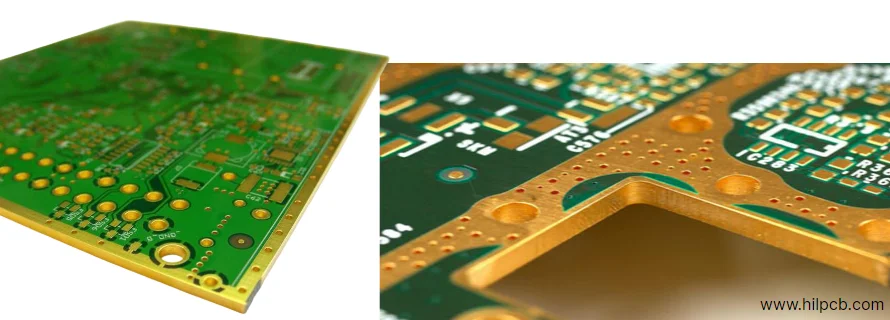

金属基板及热管理PCB

功率电子中的散热问题

大功率LED、IGBT、SiC MOSFET和射频功率放大器产生的热量是标准FR4无法散发的。铜层横向散热,但热导率(FR4为0.3-0.4 W/mK)几乎不能将热量垂直传递到散热器。金属基PCB通过10-1000倍更好的热导率解决了这个问题。

金属基PCB(MCPCB)类型:

| 基板材料 | 热导率 | 应用 | 成本 vs FR4 |

|---|---|---|---|

| 铝 5052 | 1-3 W/mK | LED照明(住宅, 商业) | 1.5-2倍 |

| 铝 6061 | 3-10 W/mK | 大功率LED, 电机驱动 | 2-3倍 |

| 铜 C1100 | 200-400 W/mK | 射频功率放大器, 电动车逆变器 | 4-8倍 |

结构:

- 电路层(铜走线,通常1-4oz)

- 介电绝缘层(热界面,电隔离)

- 金属基板(铝或铜)

制造注意事项:

- 介电层厚度:50-200µm(越薄散热越好但越难制造)

- 过孔技术:钻穿至金属基板的散热过孔以实现最大热传递(参见散热过孔设计)

- 无电镀通孔(基板是接地或导热,不用于电气布线)

- 管理铜电路和铝/铜基板之间的CTE失配

实际应用:

- 大功率LED阵列:街道照明、体育场照明、汽车前照灯

- 电动车功率电子:电机控制器、DC-DC转换器、充电系统

- 射频功率放大器:5G大规模MIMO基站、广播发射机

- 工业电机驱动:带有IGBT或SiC器件的VFD、伺服驱动

先进制造工艺

用于精细特征的激光直接成像(LDI)

传统光掩膜工艺由于胶片变形、接触曝光间隙和对准误差,分辨率限制在约3/3mil(75µm)左右。激光直接成像将图案以微米级精度直接投影到涂有光刻胶的面板上。

LDI优势:

- 可靠实现2/2mil(50µm)线路

- 无胶片成本或存储

- 设计变更在几分钟内完成,而非数小时

- 层间对准精度±25µm

需要LDI的情况:

- 细间距BGA(0.4-0.5mm间距)

- 具有密集微通孔的HDI

- 具有窄传输线的射频板(阻抗控制)

- 任何大于12层的板(对准关键性)

用于高速信号的背钻

过孔残桩充当未端接的传输线残桩,在高频下引起反射。对以下情况至关重要:

- PCIe Gen4/Gen5(每通道16/32 Gbps)

- 25G/56G SerDes(服务器背板、交换机)- 参见我们的背钻PCB指南

- DDR5内存接口

- 高速数字 >10 Gbps

背钻工艺:

- 标准通孔钻孔和电镀

- 从对面,控制深度钻孔移除未使用的残桩

- 典型背钻深度容差:±75µm

- 留下100-150µm残余残桩(无背钻时为1-2mm)

性能影响:

- 回波损耗改善:在目标频率下提高5-10 dB

- 将可用带宽扩展40-60%

- 眼图:更清晰,抖动减少

质量与认证

测试与检验:

- 每层AOI(自动光学检测)

- HDI微通孔和层间对准的X射线检测

- 飞针电气测试(100%网络)

- TDR/VNA阻抗测试(±3Ω容差验证)

- 用于工艺验证的微切片分析

认证:

- ISO 9001:2015(质量管理)

- IATF 16949(汽车)

- ISO 13485(医疗器械)

- AS9100(航空航天)

- IPC-A-600 Class 2/3, IPC-6012 Class 2/3

- UL认证, RoHS/REACH compliant

为什么选择HILPCB进行高级PCB制造

我们不在简单的2层板上竞争价格。我们的专长是具有挑战性的制造:用于厚度低于1mm产品的HDI,用于28GHz 5G的Rogers材料,用于医疗植入物的软硬结合板,用于56G SerDes的背钻板。

技术差异化:

- 高达4+N+4积层的任意层HDI

- 完整的Rogers/Taconic/Arlon材料系列

- 高达20层、多软板区域的软硬结合板

- 背钻深度控制±50µm

- 每块受控阻抗板都进行阻抗测试

工程支持:

- 用于信号完整性的叠层设计

- 材料选择(性能与成本权衡)

- 工具前的DFM分析

- 阻抗计算和验证

- MCPCB的热仿真

我们全面的PCB原型制作服务支持从概念到生产的快速迭代,在整个过程中采用相同的制造工艺和质量标准。

从5nm芯片封装板到77GHz汽车雷达,HILPCB制造定义下一代产品的PCB。

常见问题解答

问:我什么时候需要HDI而不是标准多层板? 答:当元件密度需要用于细间距BGA(≤0.5mm间距)的盘中孔时,当板厚度必须<1mm时,或者当布线密度超过标准多层板的70%时。成本溢价:40-80%。

问:用于5G电路板,Rogers与FR4如何选择? 答:FR4适用于6GHz以下的5G。对于6-10 GHz的良好性能,需要Rogers RO4350B。对于毫米波(24-39 GHz),必须使用RT/duroid 5880。混合Rogers/FR4叠层与全Rogers相比可降低成本40-60%。

问:软硬结合板与分立板+连接器的成本差异是多少? 答:软硬结合板PCB成本高出2-4倍。但消除了连接器(每个$2-20)、线缆、组装人工和故障点。盈亏平衡点通常为5-10K件,具体取决于连接器数量。

问:你们能处理汽车(IATF 16949)和医疗(ISO 13485)要求吗? 答:是的,两者均获认证。可为汽车提供PPAP文件,为医疗提供设计历史文件(DHF)支持。可索取证书副本。

问:DFM分析包括什么? 答:线宽/线距验证、钻孔尺寸可行性、铜平衡检查、阻抗计算、过孔纵横比分析、材料兼容性审查。报价时免费提供。